30

:D

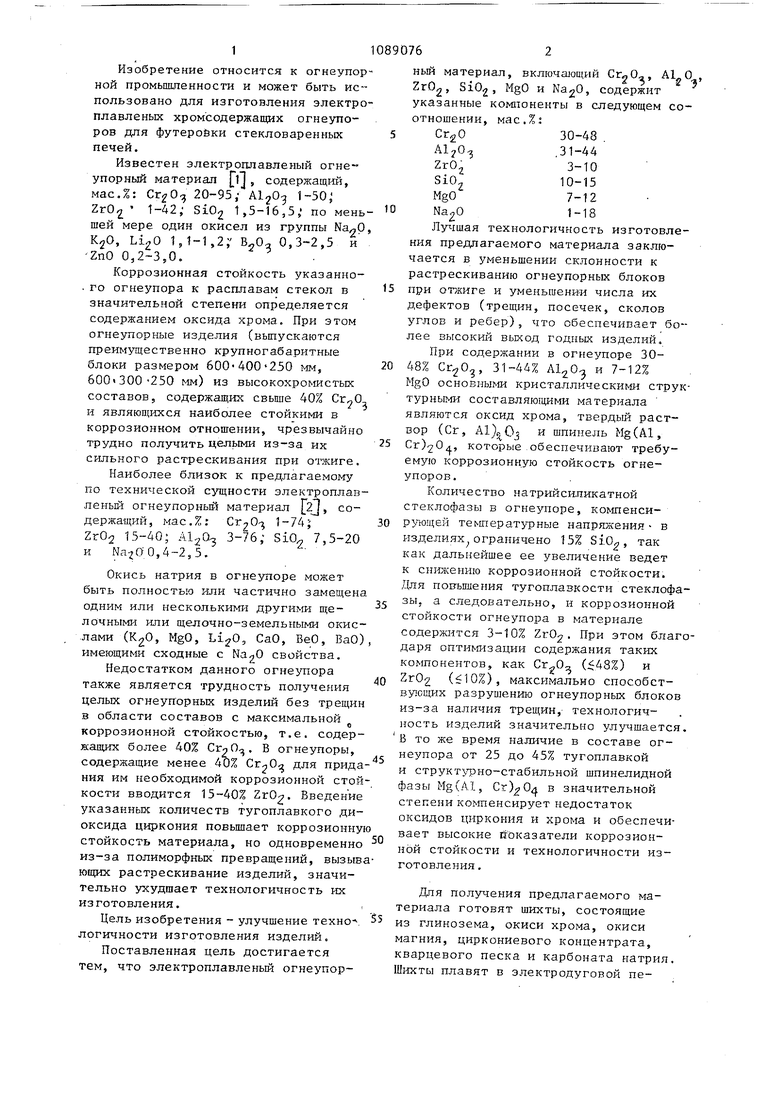

3i Изобретение относится к огнеупор ной промьшшенности и может быть использовано для изготовления электро плавленых хромсодержащих огнеупоров для футероЁки стекловаренных печей. Известен электроплавленый огнеупорный материал р , содержащш, мае,7,1 20-95; 1-50 ZrO 1-42; Si02 1,5-16, по мень шей мере один окисел из группы , 1,1-1,2; BjO 0,3-2,5 и ZnO 0,2-3,0. Коррозионная стойкость указанно. го огнеупора к расплавам стекол в значительной степени определяется содержанием оксида хрома. При этом огнеупорные изделия (выпускаются преимущественно крупногабаритные блоки размером 600-400«250 мм, 600«300250 мм) из высокохромистых составов, содержащих свьше 40% CrjO, и являющихся наиболее стойкими в коррозионном отношении, чрезвычайно трудно получить цельми из-за их сильного растрескивания при отжиге. Наиболее близок к предлагаемому по технической с тцности электроплавленый огнеупорный материал 2J, содержащий, мас,%: Сг20 t-74; Zr02 15-40; 3-76; SiO 7,5-20 и ,4-2,5. Окись натрия в огнеупоре может быть полностью или частично замещен одним или несколькими другими щелочными или щелочно-земельными окислами (KgO, MgO, , CaO, BeO, BaO) имеющими сходные с свойства. Недостатком данного огнеупора также является трудность получения целых огнеупорных изделий без трещин в области составов с максимальной коррозионной стойкостью, т.е, содержавщх более 40% СгрО. В огнеупоры. содержащие менее 40% для прида ния им необходимой коррозионной стой кости вводится 15-40% ZrO. Введение указанных количеств тугоплавкого диоксида циркония повьшает коррозионну стойкость материала, но одновременно из-за полиморфных превращений, вызыв ющих растрескивание изделий, значительно ухудшает технологичность их изготовления. Цель изобретения - улучшение техно логичности изготовления изделий. Поставленная цель достигается тем, что электроплавленьш огнеупор762ный материал, включающий ,,, Al.O , ZrO, Si02, MgO и , содержит указанные компоненты в следующем соотношении, масДг 30-48 . ,31-44 3-10 Sio;10-15 Лучшая технологичность изготовления предлагаемого материала заключается в уменьшении склонности к растрескиванию огнеупорных блоков при отжиге и уменьшении числа их дефектов (трещин, посечек, сколов углов и ребер), что обеспечивает более высокий выход годных изделий. При содержании в огнеупоре 3048% , 31-44% и 7-12% MgO основными кристаллическими структурными составляюгцими материала являются оксид хрома, твердый раствор (Сг, А1),0з и шпинель Mg(Al, Сг)20и, которые .обеспечивают требуемую коррозионную стойкость огнеупоров. Количество натрийсиликатной стеклофазы в огнеупоре, KONmencnрующей температурные напряжения в изделиях ограничено 15% SiO, так как дальнейшее ее увеличение ведет к снилсению коррозионной стойкости. Цля по1тьшения тугоплавкости стеклофазы, а следовательно, и коррозионной стойкости огнеупора в материале содержится 3-10% ZrO. При этом благодаря оптимизации содержания таких компонентов, как , (48%) и ZrOg (10%), максимально способствующих разрушению огнеупорных блоков из-за наличия треш;ин, технологичность изделий значительна улучшается, в то же время наличие в составе огнеупора от 25 до 45% тугоплавкой и структ фно-стабильной шпинелидной фазы Mg(A.l, Сг)0 в значительной степени компенсирует недостаток оксидов циркония и хрома и обеспечивает высокие показатели коррозионной стойкости и технологичности изготовления . Для получения предлагаемого материала готовят шихты, состоящие из глинозема, окиси хрома, окиси магния, циркониевого концентрата, кварцевого песка и карбоната натрия. Шихты плавят в электродуговой печи при напряжении- на электродах 160-195 В и токе 600-1000 А. Плавку ведут в окислительных условиях (на открытой дуге, при поднятых над расплавом электродах). Расплав заливают в графитовые литейные формы, после чего модельные отливки размером 180-250-300 мм отткигают в естественных условиях в термоящиках без диатонитовой засыпки в течение 3-5 сут. Технологичность изготовления оценивают по выходу годных (без трещин, посечек, сколов углов и ребер) изделий по 10 модельным отливкам размером 180250-300 мм. Определение коррозионной стойкое ти огнеупорного материала в расплаве многощелочного стекла проводят в динамическом режиме с вращением образцов размером 1111-80 мм в течение 24 ч при 1А50°С. Коррозионную -стойкость огнеупорного материала оценивают по уменьшению объема образцов в процессе испытаний(среднее по 6 образцам), Химический состав, коррозионная стойкость, выход годных изделий без трещин предлагаемого огнеупор- 764 кого материала (составы 1-4) и прототипа (составы 5-7) приведены в таблице. Результаты испытаний показывают, что по технологичности изготовления огнеупорный материал по изобретению превосходит известный огнеупорный материал в 1,4-2,2 раза (при этом не учитьшается результат испытаний огнеупорного материала состава 5 как явно нетехнологичного - при отжиге из 10 модельных отливок разрушились на отдельнью куски 9). Получение электроплавленого огнеупорного материала по предлагаемому способу благодаря высокой технологичности изготовления изделий позволяет увеличить выход крупногабаритных блоковбез трещин и улучшить технико-экономические показатели производства. Экономический эффект от внедрения изобретения составит 100 тыс. руб. Применение огнеупорного материала предлагаемого состава в кладке бассейна позволит .угакже увеличить кампанию стекловаренных печей многощелочного стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплавленый огнеупорный материал | 1980 |

|

SU893962A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОХРОМИСТЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2015 |

|

RU2581182C1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2012 |

|

RU2495000C2 |

| Плавленолитой огнеупорный материал | 1987 |

|

SU1423544A1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

| ПЛАВЛЕНОЛИТОЙ ХРОМСОДЕРЖАЩИЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041181C1 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

ЭЛЕКТРОПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ, включающий , , ZrO, Si02, MgO и , о т л ичающийся тем, что, с целью улучшения технологичности изготовления изделий, он содержит указанные компоненты в следующем соотношении, мас.%: 30-48 AfjOg 31-44 3-10 ZrO Si02 10-15 7-12 MgO 1-1,8 Na20 (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3837870, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1915 |

|

SU974A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-08—Подача