связующего водорастворимую соль Мента из той же группы при следу соотношении компонентов, вес.%г

Бакор88-96

Оксид элемента Па .

или fitai группы периодической систег

мы, стабилизирующий

диоксид циркония 3-7

Водорастворимая

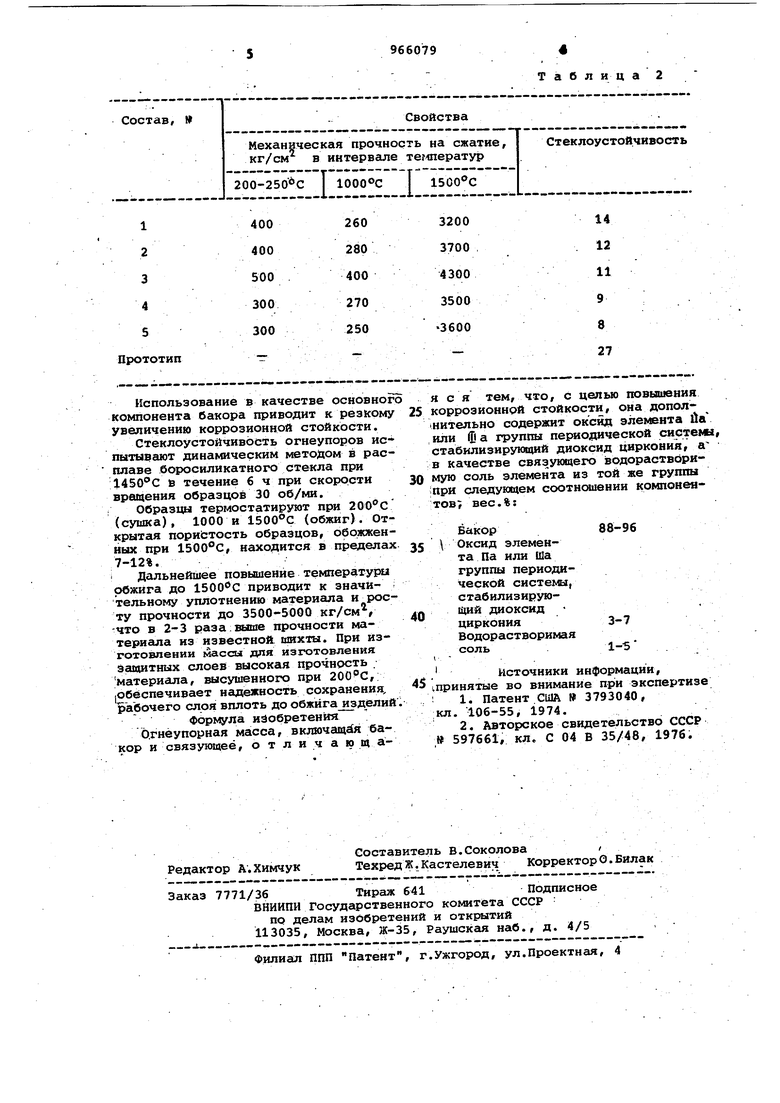

соль1-5 При содержаний окисла и соли эле ментов, стабилизирующих двуокись циркония менее 3 и 1% соответственн снижается прочность изделий, при со держании их более 7 и 5% снижается их термостойкость. Высокая механическая прочность м териала при его сушке в интервале температур 200-300 С обуславливается образованием кристаллогидратов окислов металлов, входящих в состав связующегб. Прочность за счет кристаллогидратов сохраняется вплоть до 900-100р°С, когда, начинается про цесс их ра зложения. Дальнейшее увеличение прочности материала при обжиге в интервале температур 1000 15. обусловлено интенсификацией процесса спекания за счет образования тонкодисперсных частиц окислов металлов - .стабилизатйрбв ZrO при разложении их кристаллогидратов и синтеза в материале твердых растворов на основе двуокиси циркония. .

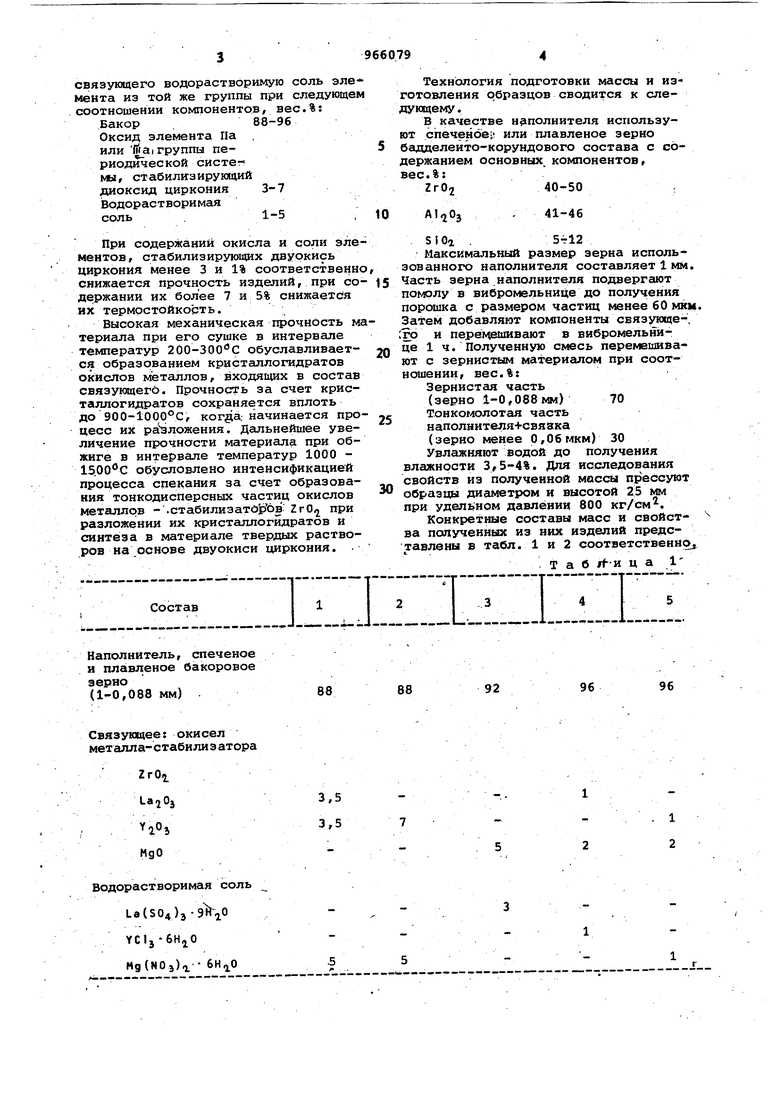

Технология подготовки массы и изготовления рбраэцов сводится к следующему.

В качестве наполнителя используют спечен6е - или плавленое зерно бадцелеито-корундового состава с содержанием основных компонентов, вес.%:

Zr02 40-50

41-46 SlOa . 5т12 Максимальный размер зерна использованного наполнителя составляет 1 мм. Часть зерна наполнителя подверггиот помолу в вибромельнице до получения порошка с размером частиц менее 60 мкм атем добавляют компоненты связующе-, и перемешивают в вибромельнице 1 ч. Полученную смесь перемешивают с зернистым материалом при соотношении, вес.%: Зернистая часть (зерно 1-0,088мм) 70 Тонкомолотая часть наполнителя+связка (зерно менее 0,06 мкм) 30 Увлажняют водой до получения влажности 3,5-4%. Для исследования свойств из полученной массы прессуют образцы диаметром и высотой 25 мм при уделх ном давлении 800 кг/см. Конкретные составы масс и свойства полученных из них изделий представлены в табл. 1 и 2 соответственно., Т а б jtH ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса | 1979 |

|

SU833848A1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| Шихта для изготовления стеклоприпаса | 1985 |

|

SU1377266A1 |

| Шихта для получения пористого материала | 1981 |

|

SU973508A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU881074A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU945144A1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU958396A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХРОМАЛЮМОЦИРКОНИЕВЫХ ОГНЕУПОРОВ | 2001 |

|

RU2196118C2 |

| СПОСОБ ПЕРЕРАБОТКИ ФОСФОГИПСА | 2009 |

|

RU2402488C1 |

Наполнитель, спеченое и плавленое бакоровое зерно (1-0,088 мм)

Связующее: окисел мет алла-стабили з атора

ZrOi MgO

Водорастворимая соль La(S04)3-9V,j,0

YCl3-6H,

Нд(НОз)г 5

96

96

92

88

1 2

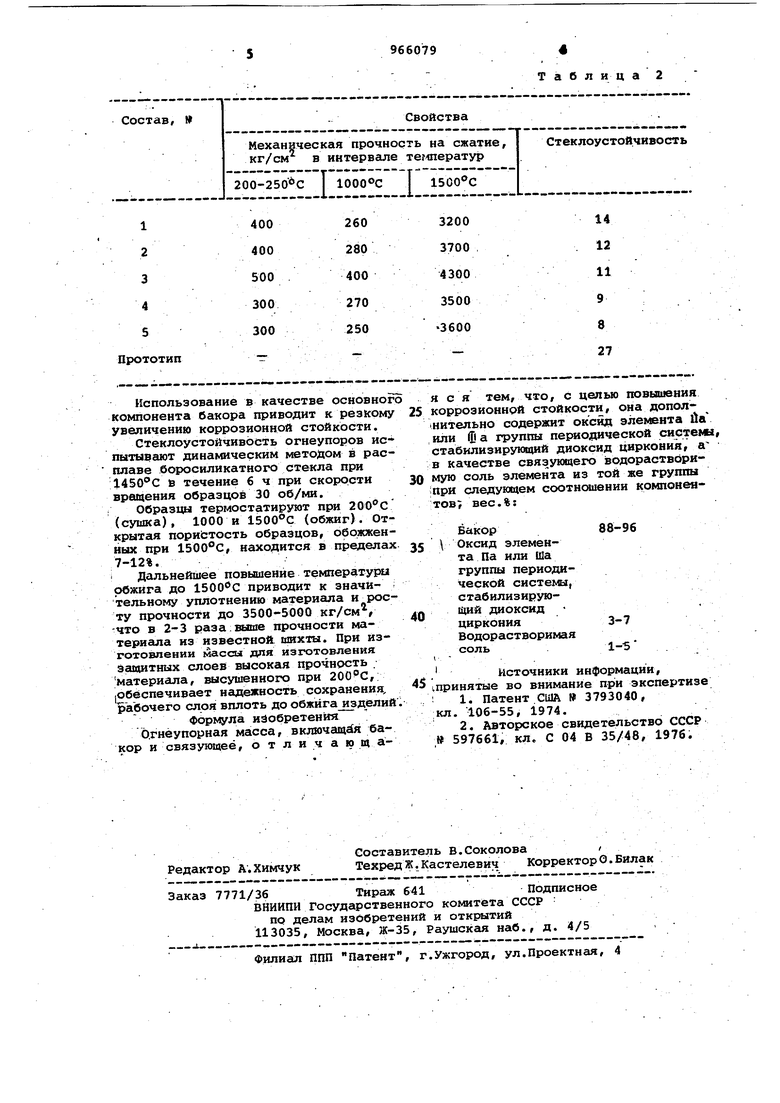

Использование в качестве основного компонента бакора приводит к резкому увеличению коррозионной стойкости.

Стеклоустойчивость огнеупоров ис пытывают динамическим методом в расплаве боросиликатного стекла при 1450С в течение 6 ч при скорости вращения образцов 30 об/ми. ; Образцы термостатируют при (сушка), 1000 и (обжиг). Открытая пориЬтость образцов, обожженных при находится в пределах 7-12%.

Дальнейшее повышение температуры обжига до приводит к значй- ; тельному уплотнению материала и росту прочности до 3500-5000 кг/см -что в 2-3 раза:выше прочности материёша из известной шихты. При изготовлении массы для изготовления зсццитных слоев высокая прочность . материала, высушенного при ,; (Обеспечивает надежность сохранения, рабочего слоя вплоть до обжига изделий. Формупа изобретения

О.гнёупорная масса, включащг я бакор и связующее, отличаю щ аТаблица 2

я с я тем, что, с цепью повышения 25 коррозионной стойкости, она допол(Нительно содержит оксид элемента йа или фа группы периодической системы, стабилизирьгющий диоксид циркония, а в качестве свяэ.ующего водорастворимую соль элемента из той же группы :пря следующем соотношении компонентов; вес.%:

Бакор88-96

Оксид элемента Па или Ша группы периодической системы, стабилизирующий диоксид циркония 3-7 Водорастворимая соль1-S

, источники информации, 5 принятые во внимание при экспертизе

Авторы

Даты

1982-10-15—Публикация

1980-11-13—Подача