(54) СОСТАВ ДЛЯ ХРОМИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для хромирования стальных изделий | 1980 |

|

SU945233A1 |

| Состав для хромирования стальных изделий | 1980 |

|

SU931799A1 |

| Порошкообразный состав для диффузионного хромирования деталей из средне-и высоко-углеродистых сталей | 1978 |

|

SU700562A1 |

| Порошкообразный состав для диффузионного хромотитанирования средне и высокоуглеродистых сталей | 1980 |

|

SU964021A1 |

| Порошкообразный состав для диффузионного хромирования стальных изделий | 1987 |

|

SU1518408A1 |

| Порошкообразный состав для диффузионного хромирования | 1982 |

|

SU1014981A1 |

| Состав для хромирования стальных изделий | 1980 |

|

SU918331A1 |

| Состав для хромирования изделий из сталей и порошковых материалов | 1983 |

|

SU1157129A1 |

| Состав для диффузионного хромирования высокоуглеродистой стали | 1981 |

|

SU986963A1 |

| Порошкообразный состав для хромирования изделий из никелированных углеродистых сталей | 1982 |

|

SU1049563A1 |

1

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к составам для диффузионного хромирования может быть использовано в машиностроительной, металлургической, химической и других отраслях промышленности для повышения эксплуатационной стойкости инструмента, деталей машин и технологической оснастки.

Известен состав для хромирования, содержащий окись хрома 57, алюминий 12, фторис- fQ тый алюминий 4, окись алюминия 27, который позволяет получить на сталях 45 и У8 диффузионные карбидные слои толщиной 12-16 мкм (t - 1050°С, t - 6 ч). Такая толщина диффузионного слоя является недостаточной при обработке изделий, работающих в условиях износа и коррозии, поэтому возникает необходимость интенсификации существующих составов для хромирования.

Наиболее близким техническим решением го из известных является состав Я для хромивания, содержащий, мас.%:

Окись хрома30--37

Окись никеля5-8

Окись железа5-8

Порошок алюминия17-23

Хлористый алюминий1- 3 .

Окись алюминияОстальное

Недостатком известного состава является егр низкая насыщающая способность.

Целью изобретения является повышение насыщающей способности состава.

Указанная цель достигается путем использования в известном составе, содержащем окись хрома, окись железа, окись алюминия, порошок алюминия и хлористый аммоний, дополнительно окиси кобальта при следующем соотношении компонентов, мас.%:

Окись хрома30-37

Окись железа5-8

Окись кобальта5-8

Порошок алюминия17-23

Хлористый аммоний1-3

Окись алюминияОстальное

Процесс диффузионного хромирования в предлагаемом составе проводят при 900-1100°С в течение 2-8 ч (продолжительность выдержки зависит от требуемой толщины слоя).

3945235

Все компоненты состава используют в порошкообразном состоянии. Процесс хромирования осушествл5{ют с использованием предварительно восстановленного состава в контейнерах снабженных плавким зЗтЬором или без него j в печах с защитной атмосферой).

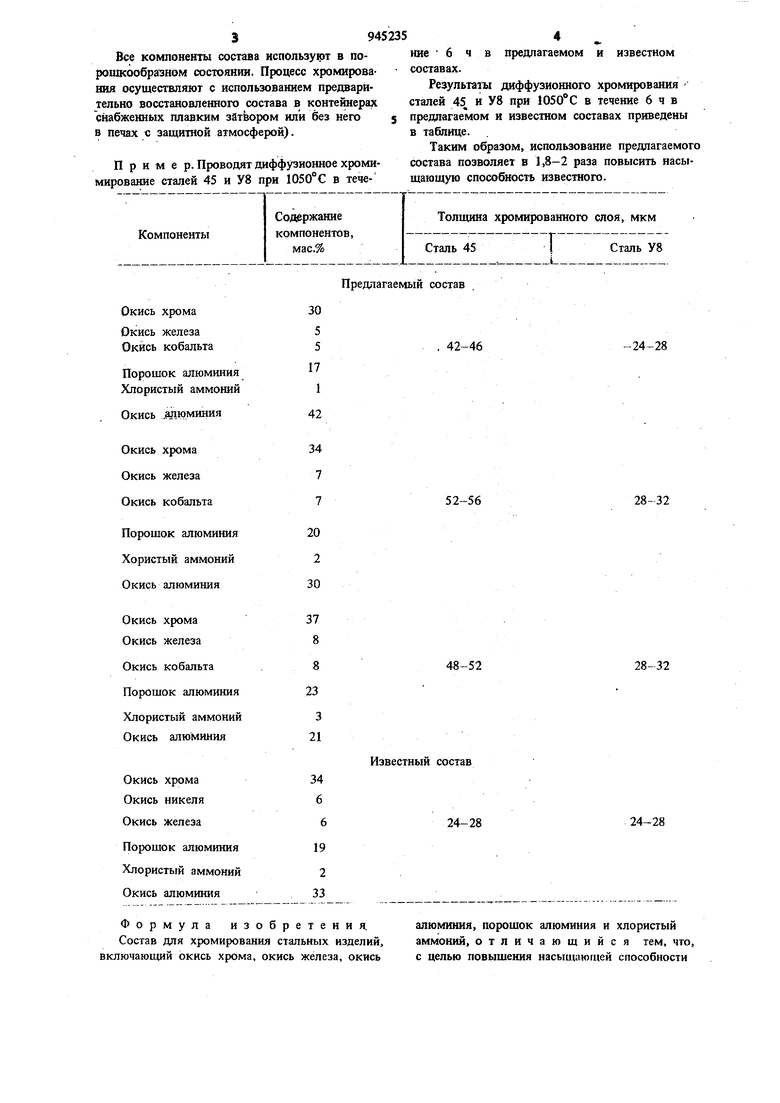

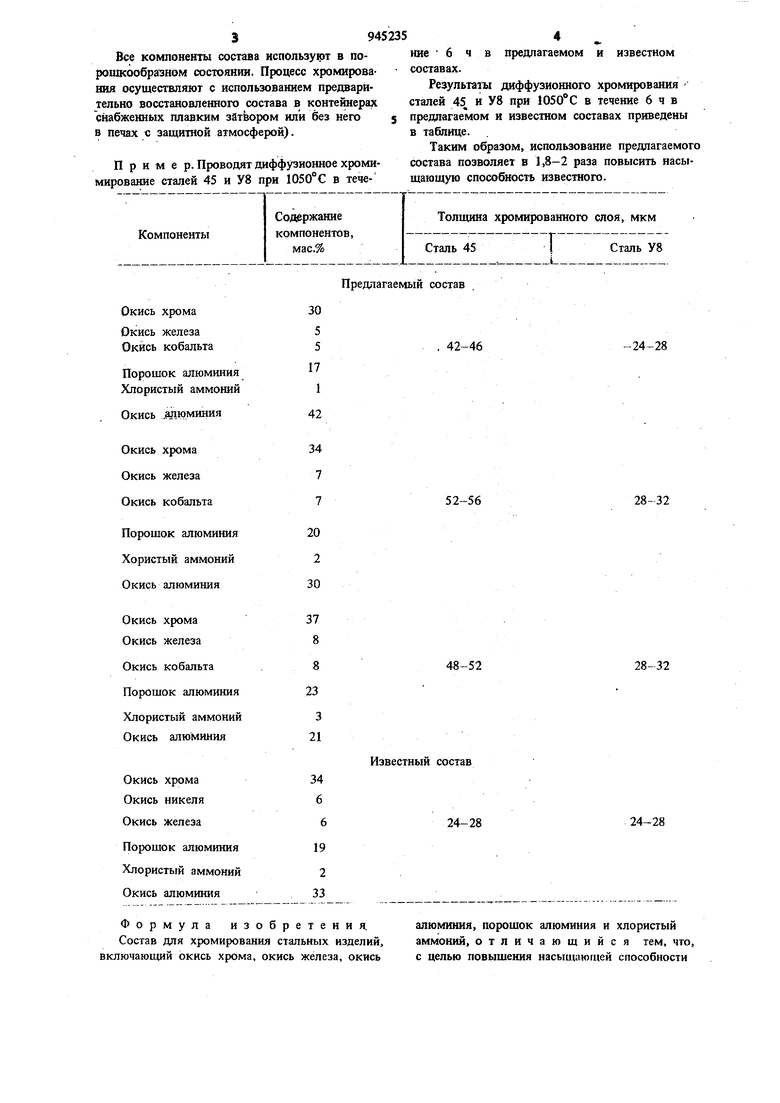

Пример. Проводят диффузионное хромимирование сталей 45 и У8 при 1050° С в течеПредлагаемый состав

Формула изобретения Состав для хромирования стальных изделий, включающий окись хрома, окись железа, окись

ние 6 ч в предлагаемом и известном составах.

Результаты диффузионного хромирования сталей 45 и У8 при в течение 6 ч в предлагаемом и известном составах приведены в таблице.

Таким образом, использование предлагаемого состава позволяет в 1,8-2 раза повысить насыщающую способность известного.

-24-28

. 42-46

52-56

28-32

48-52

28-32

Известный состав

24-28

24-28

алюминия, порощок алюминия и хлористый аммоний, отличающийся тем, что, с целью повышения насыщающей способности 5 состава, он дополнительно содержит окно кобальта при следующем соотношении комло нентов, мас.%: Окись хрома30-37 Окись железа5-8 Окись кобальта .э-о Порошок алюминия17-23 Хлористый аммоний1-3 Окись алюминияОстальное 94S2356 Источникя информацга, принятые во вниманне при экспертяэе Авторское свидетельство СССР № 40б%9. , к;. с 23 С 9/02. 1971. 2. Авторское свидетельсхро СССР по заявке К 2983687/22-02, кл. С 23 С 9/02, 1980.

Авторы

Даты

1982-07-23—Публикация

1980-11-10—Подача