1

Изобретение относится к химикотермической обработке алюминия и его сплавов.

Известен способ диффузионного цинкования алюминия и его сплавов с целью упрочнения поверхности и повышения коррозионной стойкости в среде влажного воздуха включающий нагрев изделий из алюминия и его сплавов в смеси порошков, вес.;:

Zn20-30

А1kO-SO

NH.C1

1-3 AzS Остальное

Насыщение производится в герметичном контейнере при 250-600 С в течение 1-10 ч 1 .

Недостатком этого способа является большая продолжительность процесса, необходимость проведения повторного нагрева для закалки термически упрочняемых сплавов.

Известен способ цинкования алюминия и его сплавов, включающий обработку изделия в расплаве смеси галогенидов щелочных (щелочноземельных) металлов, содержащей соли цинка. Причем суммарное содержание солей и елочных металлов превышает содержание соли цинка 2j.

Известный способ имеет ряд недос)0 татков. При диффузионном цинковании алюминия и его сплавов известным способом происходит снижение прочностных свойств вследствие оплавления межзеренных границ,приводящее к образованию концентраторов напряжения. Снижение прочности сплавов происходит вследствие снижения концентрации упрояныющих элементов в сплаве, способных восстанавливать Zn по

20 реакции ()

2мё- -nZnl - 2Mer t-nZn, (|)

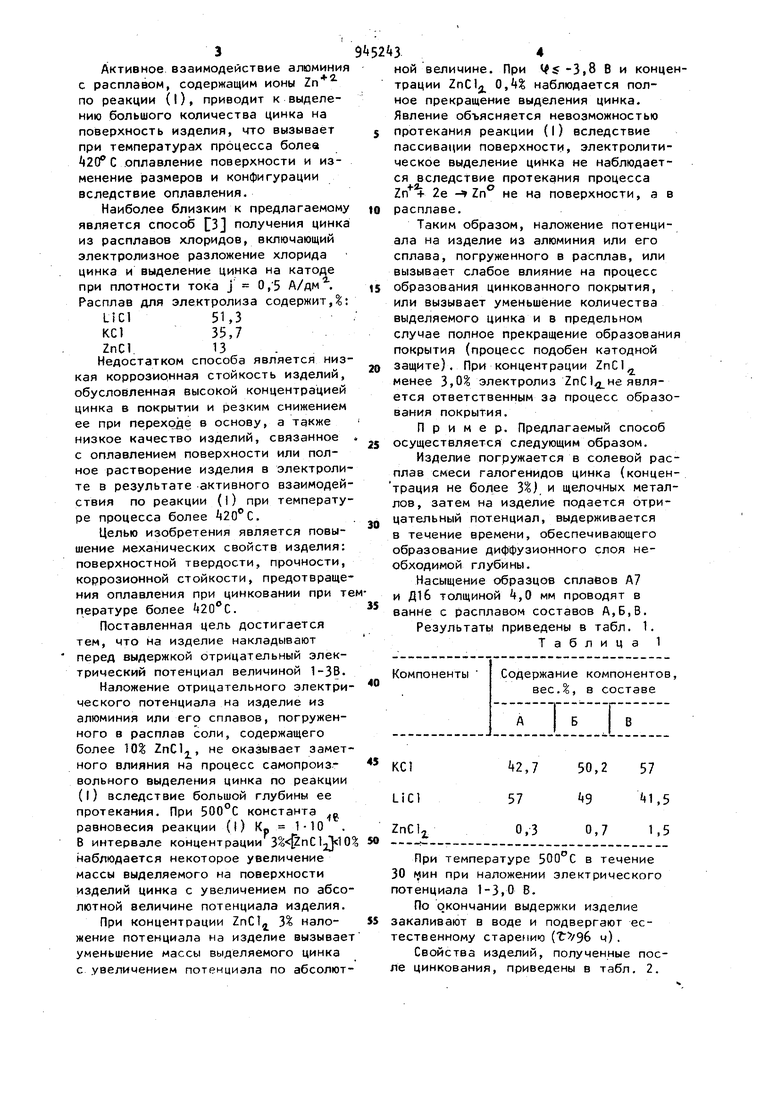

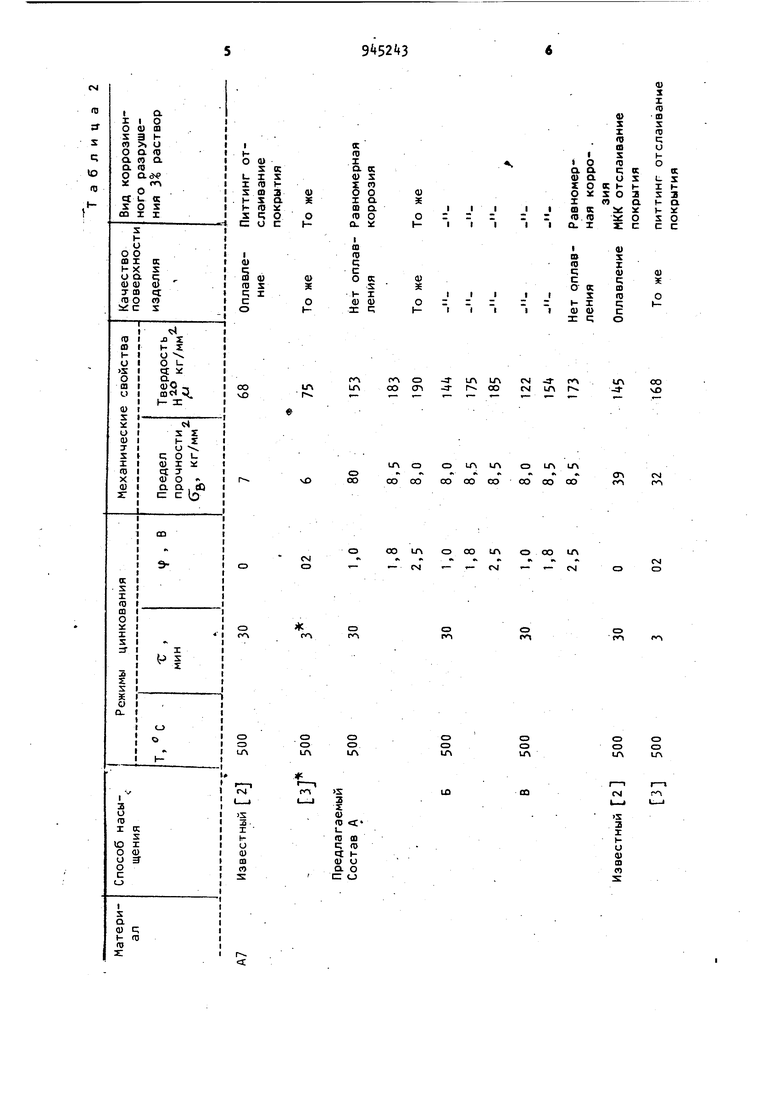

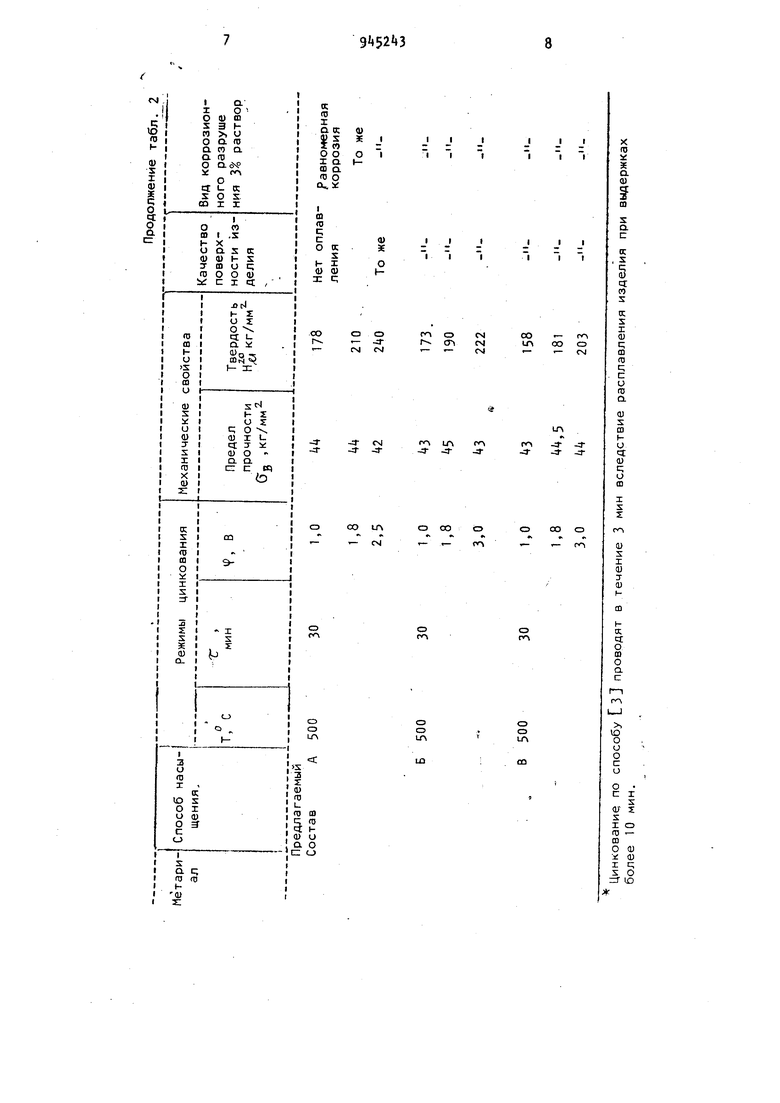

где Me - А1, Mg, Li и т.д.; Г - галоген. Активное взаимодействие алюминия с расплавом, содержащим ионы Zn по реакции (1), приводит к выделению большого количества цинка на поверхность изделия, что вызывает при температурах процесса более 420 С оплавление поверхности и изменение размеров и конфигурации вследствие оплавления. Наиболее близким к предлагаемому является способ 3 получения цинка из расплавов хлоридов, включающий электролизное разложение хлорида цинка и выделение цинка на катоде при плотности тока j 0,5 А/дм. Расплав для электролиза содержит,; LiCl 51,3 КС1 35,7 ZnCl 13 . Недостатком способа является низкая коррозионная стойкость изделий, обусловленная высокой концентрацией цинка в покрытии и резким снижением ее при переходе в основу, а тдкже низкое качество изделий, связанное с оплавлением поверхности или полное растворение изделия в электролите в результате активного взаимодействия по реакции (|) при температуре процесса более . Целью изобретения является повышение механических свойств изделия: поверхностной твердости, прочности, коррозионной стойкости, предотвращения оплавления при цинковании при те пературе более . Поставленная цель достигается тем, что на изделие накладывают перед выдержкой отрицательный электрический потенциал величиной 1-ЗВ. Наложение отрицательного электрического потенциала на изделие из алюминия или его сплавов, погруженного в расплав соли, содержащего более 10 ZnCI, не оказывает заметного влияния на процесс самопроиз.вольного выделения цинка по реакции (|) вследствие большой глубины ее протекания. При 500°С константа . равновесия реакции (I) К- Ь10 В интервале концентрации 3 {ZnCl2| 10 наблюдается некоторое увеличение массы выделяемого на поверхности изделий цинка с увеличением по абсолютной величине потенциала изделия. При концентрации ZnCT 3% наложение потенциала на изделие вызывает уменьшение массы выделяемого цинка с увеличением потенциала по абсолют34ной величине. При s -3,8 В и концентрации ZnClj 0,4 наблюдается полное прекращение выделения цинка. Явление объясняется невозможностью протекания реакции (I) вследствие пассивации поверхности, электролитическое выделение цинка не наблюдается вследствие протекдния процесса Zn + 2е - 1п° не на поверхности, а в расплаве. Таким образом, наложение потенциала на изделие из алюминия или его сплава, погруженного в расплав, или вызывает слабое влияние на процесс образования цинкованного покрытия, или вызывает уменьшение количества выделяемого цинка и в предельном случае полное прекращение образования покрытия (процесс подобен катодной защите). При концентрации ZnCl,j, менее 3,0 электролиз ZnCI/ не является ответственным за процесс образования покрытия. Пример. Предлагаемый способ осуществляется следующим образом. Изделие погружается в солевой расплав смеси галогенидов цинка (конценрация не более 3%), и щелочных металлов, затем на изделие подается отрицательный потенциал, выдерживается в течение времени, обеспечивающего образование диффузионного слоя необходимой глубины. Насыщение образцов сплавов А7 и Д1б толщиной 4,0 мм проводят в ванне с расплавом составов А,Б,В. Результаты приведены в табл. 1. Т а б л и ц а 1 При температуре 500°С в течение 0 }ин при наложении электрического отенциала 1-3,0 В. По окончании выдержки изделие акаливают в воде и подвергают есественному старению ( ч). Свойства изделий, полученные посе цинкования, приведены в табл. 2.

R

hd)

a

c; о ue

(i

X

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диффузионного цинкования алюминия и его сплавов | 1982 |

|

SU1046341A2 |

| СОСТАВ РАСПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ В УЛЬТРАЗВУКОВОМ ПОЛЕ, СПОСОБ И УСТАНОВКА ДЛЯ ЕГО НАНЕСЕНИЯ | 1997 |

|

RU2105081C1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2559391C1 |

| Способ термодиффузионного цинкования изделий из высокопрочных алюминиевых сплавов | 2017 |

|

RU2644092C1 |

| Способ получения железоцинкового покрытия | 1980 |

|

SU926082A1 |

| СОСТАВ СПЛАВА ДЛЯ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ ЦИНКА | 1993 |

|

RU2037550C1 |

| ФЛЮС ДЛЯ ГОРЯЧЕГО ЦИНКОВАНИЯ И СПОСОБ ГОРЯЧЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2277606C2 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2574153C1 |

| Способ горячего цинкования | 1981 |

|

SU986962A1 |

OOITV

чО r

vD

CM

о

r

о о

СЭ C3

1Л 1Л

r-I

s

ГЛ

а го

L. (D Ш

с; Ш

Ct I(U и

а о

с: о

OOUAIA OLTlLT

r

CM ГЛ

OO OOOOOOOOOOOO ff

coin о OO iT,

CM - CM- I-CM- - CM

о

о «

О СЭ

О О 1Л

СЭ

СЭ 1Л

ш

00

LO

см

s

2

I ь и

(U

m Р)

S , 9 Эффект упрочнения изделия, поеншение твердости его поверхности и предотвращение оплавления поверхнос ти связан со снижением концентрации цинка в покрытии. Наложение электри ческого отрицательного потенциала позволяет лимитировать обмен по реакции (I). Это позволяет проводит процесс насыщения при температуре более k2ffC ((f С Т ), исключив оплавление и растворение изделия, а следовательно, совместит процесс диффузионного насыщения с нагревом для закалки изделий из термически упрочняемых сплавов. Коррозионная стойкость изделий, подвергнутых диффузионному насыщению предлагаемым способом, которую оценивают весовым методом, увеличивается в сравнении с обработанными известными способами в 2 раза, всле ствие .образования диффузионного сло с концентрацией цинка на поверхност от 15 до 30 (в зависимости от концентрации ZnClj. -и потенциала изделия), плавно снижающейся по глу бине диффузионного слоя. Таким образом, применение предлагаемого способа позволяет повысить механические свойства изделий, подвергнуты х цинкованию, исключить их оплавление и растворение при температурах процесса более С 10 3 и повысить их коррозионную стойкость, Формула изобретения 1.Способ диффузионного цинкования алюминия и его сплавов, включающий нагрев и выдержку в расплаве солей, содержащем галогениды цинка и щелочных металлов, отличающийс я тем, что, с целью повышения поверхностной твердости, прочности, коррозионной стойкости и предотвращения оплавления при температуре насыщения, на изделие перед выдержкой накладывают отрицательный электрический потенциал величиной 1-ЗВ. 2.Способ ПОП.1, отличающийся тем, что 8 качестве насыщающей среды используют расплав следующего состава, вес,: Хлорид калия ,7-57 Хлорид лития ,5-57 Хлорид цинка 0,3-1,5 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 561735, кл. С 23 С 9/00, 1977. 2.Патент Германии № 63277, кл., W В 9/10, опублик. 1936. З. РЖ Металлургия, 1977. .

Авторы

Даты

1982-07-23—Публикация

1980-09-26—Подача