{

СП

со

iC

Изобретение относится к химикотермической обработке алюминия и ег сплавов.

По основному авт. св. О 945243 известен способ диффузионного цинкования алюминия и его сплавов в раплаве солей, содержащих галогениды цинка и щелочные металлы, с наложением на изделие отрицательного электрического потенциала величиной 1 - 3 В.

Недостатке способа является недостаточно высокая коррозионная стойкость изделий с полученным покрытием, что обусловлено наличием в диффузионном слое двух зон, внешняя из которых из-за повышенного содержания в ней цинка подвержена ускоренной коррозии.

Целью изобретения является повышение коррозионной стойкости изделий из алюминия и его сплавов в растворах солей и кислот.

Цель достигается тем, что согласно способу диффузионного цинкования алюминия и еГо сплавов по окончании процесса цинкования на изделие накладывают дополнительно положителный электрический потенциал (-ь2,5) (f5) В и извлекают изделие из ванны в момент достижения злектродного потенциала,равного (-2,05 |- (-2,2) В

Эффект увеличения коррозионной стойкости при этом обусловлен тем, что наложение положительного потенциала на изделие после окончания процесса насыщения приводит к растворению внешней зоны диффузионного слоя, обогащенной цинком.

В случае, если величина, накладываемого потенциала меньше +2,5 В, растворение внешней зоны либо вообще не протекает, либо протекает не в полной мере.i,

При наложении потенциала, превышающего по величине +5В процесс

растворения протекает настолько интенсивно, что трудно уловить момент, когда начнется разрушение внутренней зоны диффузионного слоя. Во избежание растворения внут5 ренней зоны диффузионного слоя изделие извлекают из ванны при достижении злектродного потенциала уровня (-2,05) - (2,2)В.

Пример. Образцы из сплава

0 Д16 и алюминия марки А7 подвергали диффузионному насыщению в расплаве солей состава, мол.%: КС 1 50;Litl48,8; ZnCl2 1,1-1,3 при в течение 30 мин.

В процессе насыщения на изделие

накладывали дополнительный электрический потенциал f -2,5 В.

По окончании процесса на изделие накладывали положительный потенцигш

,5.- +5,0 В (плотность тока

j - 0,1 - 0,22 А/см). . Для опреде.ления величины злектродного потенциала изделия (V) использовали хлорный- электрод сравнения. При дос тиженйи величины 4f(-2,i)- (-2,2)В (для сплава Д1б) и 4 (-2,05) (2,10)0(для А7) изделие извлекали из ванны и закаливали в воде, затем подвергали естественному старению в течение 4 сут и более.

0 Диффузионный слой, полученный

на образцах из сплава Д1б предложенHbJM способом, при длительности насыщения 30 мин имеет толщину 65-85 мкм. Он состоит из твердого раствора

5 с небольшим количеством выделений второй фазы (,, ) . Коррозион;Ную стойкость образцов оценивали весовыми потенциометрическим методом.

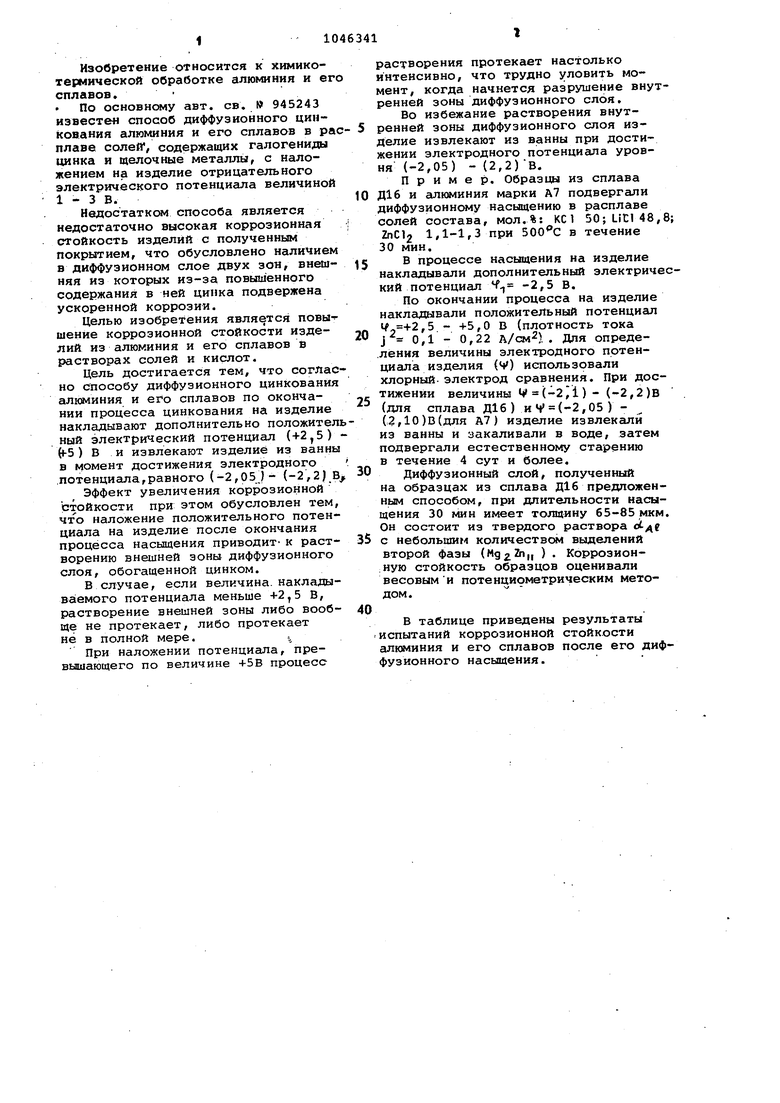

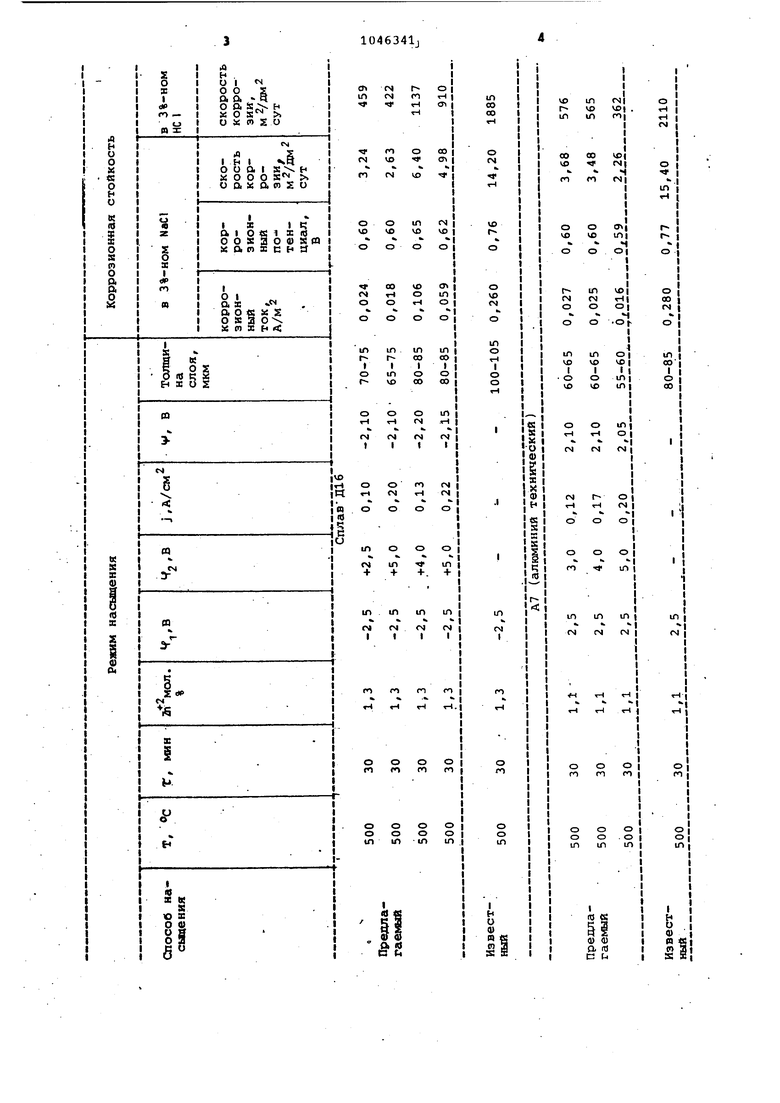

В таблице приведены результаты испытаний коррозионной стойкости алюминия и его сплавов после его диффузионного насыщения. 5 Использование предложенного технического решения позволяет сравнении с известным увеличить 1046341 в миния и его сплавов в растворах солей в кор- 2-7 раза, в растворах кислот в 1,5-6 раз розионную стоЯкость изделия из алю

СПОСОБ ДИФФУЗИОННОГО ЦИНКОВАНИЯ .АЛЮМИНИЯ И ЕГО СПЛАВОВ ПО авт. св. № 945243, отличающийся тем, что, с целью повышения коррозионной стойкости, по окончании процесса цинкования на изделие накладывают положительный электрический потенциал (+2,5) (+5) Б, выдерживают до достижения электродного потенциала (-2,05) (-2,2) В, после чего извлекают изделие из расплава.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ диффизионного цинкования алюминия и его сплавов | 1980 |

|

SU945243A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-10-07—Публикация

1982-06-14—Подача