(5) МАТЕРИАЛ ДЛЯ ТЕРМИСТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для терморезисторов с отрицательным температурным коэффициентом сопротивления | 1981 |

|

SU951414A1 |

| Способ получения терморезистивного материала | 1982 |

|

SU1115112A1 |

| Термочувствительный материал | 1987 |

|

SU1467573A1 |

| Катализатор для окисления метанола в формальдегид | 1982 |

|

SU1127626A1 |

| Терморезистивный состав | 1981 |

|

SU1023401A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1991 |

|

RU2021226C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

| Способ получения окиси кальция | 1987 |

|

SU1497171A1 |

| Катализатор для синтеза нитрилов оксибензойных кислот | 1983 |

|

SU1132967A1 |

| Способ переработки висмут- и свинецсодержащих промпродуктов | 1982 |

|

SU1092196A1 |

t

Изобретение относится, к полупро водниковым материалам на основе оксида висмута (И1), обладающих терморезистивными свойствами, и может быть использовано д.пя создания термисторов с высокими термочувствительными свойствами.

Известен материал для термисторов на основе оксида висмута (111) ,Q с добавками оксидов цинка П.

Навальное сопротивление этих материалов составляет ом «см, однако их термочувствительность невысока - коэффициент термочувстаитель ности В не превышает 8200 К в интервале рабочих температур до 1070 К.

Наиболее близким по технической сущности к изобретению является мате-го, риал на основе оксида висмута (III) с- добавками оксидов цинка и кобальта при различном содержании компонентов - от 0,065 до 90% 2.

2

Однако эти материалы также обладают недостаточно высокими терморези стивными свойствами

Из коэффициент термочувствительности В лежит в пределах 76 0-10810 К, температурный коэффициент сопротивления (ТКС) не превышает 2,.

Целью изобретения является повышение терморезистивных свойств термисторов.

Поставленная цель достигается тем, что материал на основе оксида висмута (1Н) дополнительно содержит добавку оксидэ металла, выбранного из группы: свинец, иттрий, лантан, циркогНий, ванадий при следующем количественном соотношении компонентов, вес.; Оксид висмута (П1) 90,0-99,9 Оксид металла, выбранного из указанной группы0,1-10,0 Пример 1. Готовят смесь 100,9 г окиси висмута квалификации чда с соде1 канием основного веще3. 9 ства и 0,1 г окиси свинца квалификации чда с содержанием основного вещества 99,5%.. Смесь гомогенизируют 8 спирте, высушивают на воздухе прокаливают при 920 К 6 ч и усредняют. П р и м е р 2. Готовят смесь 96,0 г окиси висмута квалификации чда с содержанием основного вещества 99 и 5,0 окиси свинца квалификации чда с содержанием основного вещества 99,5%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 920 К 6 ч и усредняют. П р И М е Р 3. Готовят смесь 90,9 г окиси висмута квалификации чда с содержанием основного вещества 99% и 10,1 г окиси свинца квалификации чда с содержанием основного вещества 99,5%. Смесь гомогенизируют в спирте, высушивают на возду хе, прокаливают при 920 К 6 ч и усредняют. Пример. Готовят смесь 100,9 г окиси висмута квалификации чда с содержанием основного вещества 99% и 0,1 окиси иттрия квалификации ИТГ-1 с содержанием основного вещества 98,7%. Смесь гомогенизируют в спирте, высушивают на воз духе, прокаливают при 1020 К ч и усредняют, Пример5. Готовят смесь 9б,0 г окиси висмута квалификации чда с содержанием основного вещества 99% и 5,05 г окиси иттрия кв лификации ИТО-1 с содержанием основного вещества 98,7%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 1020 К 4 ч и усредняют. П р и м е р бо Готовят смесь 90,9 г окиси висмута квалификации чда с содержанием основного вещества 99% и 10,1 г окиси иттрия кв лификации ИТО-1 с содержанием основ ного вещества 9S,. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 1020 К ч и усредняют. П р и м е р 7о Готовят смесь 100,9 г окиси висмута квалификации чда с содержанием основного веще™ ства 99% и 0,1 г окиси лантана квалификации ЛаО-1 с содержанием основ ного вещества 98,8%. Смесь гомогени зируют в спирте, высушивают на воздухе, прокаливают при 1020 К ч и усредняют П р и м е р 8о Готовят смесь 96,0 г окиси висмута квалификации чда с содержанием основного вещества 99% и 5,1 г окиси лантана квалификации ЛпО-1 с содержанием основного вещества 98,8%. Смесь гомогенизируют в спирте, .высушивают на воздухе, прокаливают при 1020 К t ч и усредняют. П р -И м е р 9о Готовят смесь 90,9 г окиси висмута квалификации чда с содержанием основного вещества 90,0% и 10,1 г окиси лантана квалификации ЛаО-1 с содержанием основного вещества 98,8%„ Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 1020 К i ч и усредняют. П р и м е р 10. Готовят смесь 100,9 г окиси висмута квалификации чда с .содержанием основного вещества 99% и 0,1 г двуокиси циркония квалификации ч с содержанием основного вещества 99%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 970 К 6 ч и усредняют. П р и м е р 11. Готовят смесь 95,7 г окиси висмута квалификации чда с содержанием основного вещества 99% и t(,3 г двуокиси циркония квалификации ч с содержанием основного вещества 99% Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 970 К 6 ч и усредняют. Пример 12. Готовят смесь 90,9 г окиси висмута квалификации чда с содержанием основного вещества 99% и 10,10 г двуокиси циркония квалификации ч с содержанием основного вацества 99%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 970 К 6 ч и усредняют. П р и м е р 13. Готовят смесь 100,9 г окиси висмута квалиф1 кации чда с содержанием основного вещества 99% и 0,1 г пятиокиси ванадия квалификации чда с содержанием основного вещества 99%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 950 К 6 ч и усредняют. П р и м е р 1. Готовят смесь 99,0 г окиси висмута квалификации чда с содержанием основного вещества 99% и 2,02 г пятиокиси ванадия квалификации чда с содержанием основного ве1Цества 99. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 950 К 6 ч и усредняют.

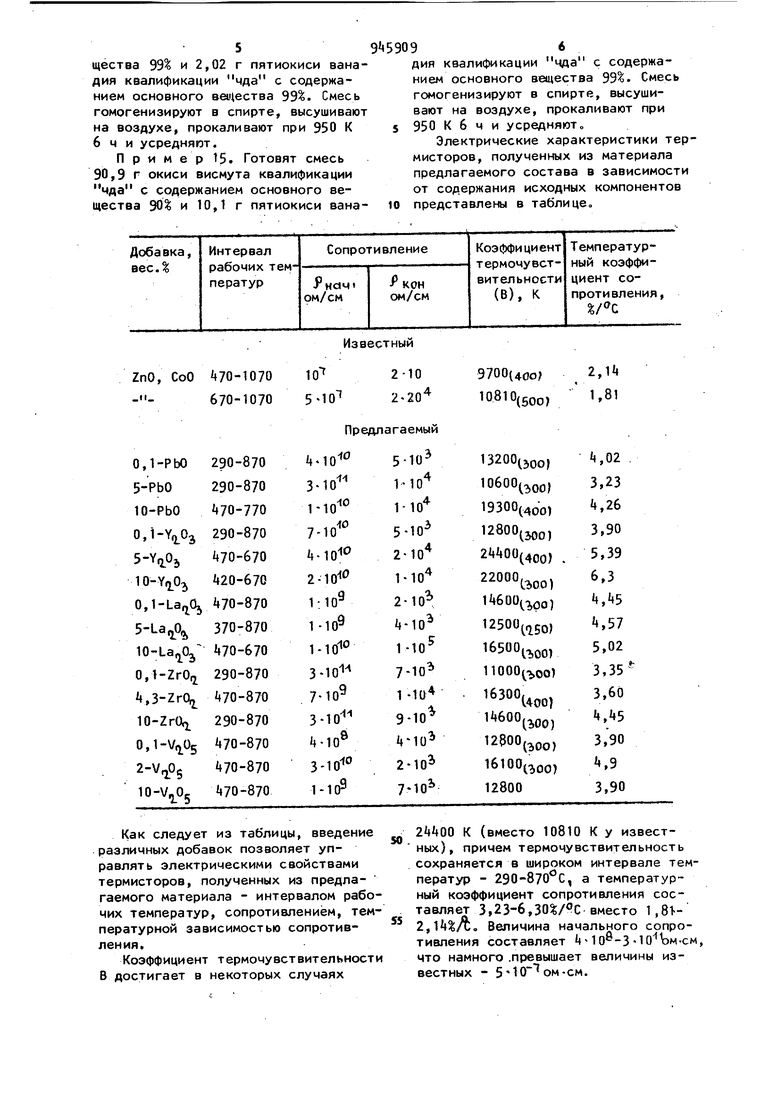

Пример 15. Готовят смесь 90,9 г окиси висмута квалификации чда с содержанием основного вещества 90% и 10,1 г пятиокиси ванаКак следует из таблицы, введение различных добавок позволяет управлять электрическими свойствами термисторов, полученных из предлагаемого материала - интервалом рабочих температур, сопротивлением, температурной зависимостью сопротивления.

Коэффициент термочувствительности В достигает в некоторых случаях

59096

дия квалификации чда с содержанием основного вещества 99%. Смесь гомогенизируют в спирте, высушивают на воздухе, прокаливают при 5 950 К 6 ч и усредняют.

Электрические характеристики термисторов, полученных из материала предлагаемого состава в зависимости от содержания исходных компонентов 10 представлены в таблице.

К (вместо 10810 К у известных), причем термочувствительность сохраняется в широком интервале температур - 290-870 С, а температурный коэффициент сопротивления составляет 3,23-6,30%/РС вместо 1,8Ь 2,, Величина начального сопротивления составляет 4« 10 -3-Ю Ъм-см что намного .превышает величины известных - 5 10 ом-см. Предлагаемый материал имеет простой химический состав и обладает высокими терморезистивными свойства ми, что позволяет использовать его для изготовления термисторов с высокими термочувствительными свойствами. ; Формула изобретения Материал для термисторов на осно ве оксида висмута (III), отличающийся тем, что, с целью повышения терморезистивных свойств термисторов, он дополнительно соЭ8держит добавку оксида металла, выбранного из группы: свинец, иттрий, лантан, цирконий, ванадий при следуюи ем количественном соотношении компонентов, весД: Оксид висмута (III) 90,0-99,9 Оксид металла, выбранный из ука0,1-10,0 занной группы Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 50-29151, кл. 62А221.1, 20.09.75. 2.Патент Японии № 51-2638, кл. 62А221.1, 30.11.71 (прототип).

Авторы

Даты

1982-07-23—Публикация

1981-01-27—Подача