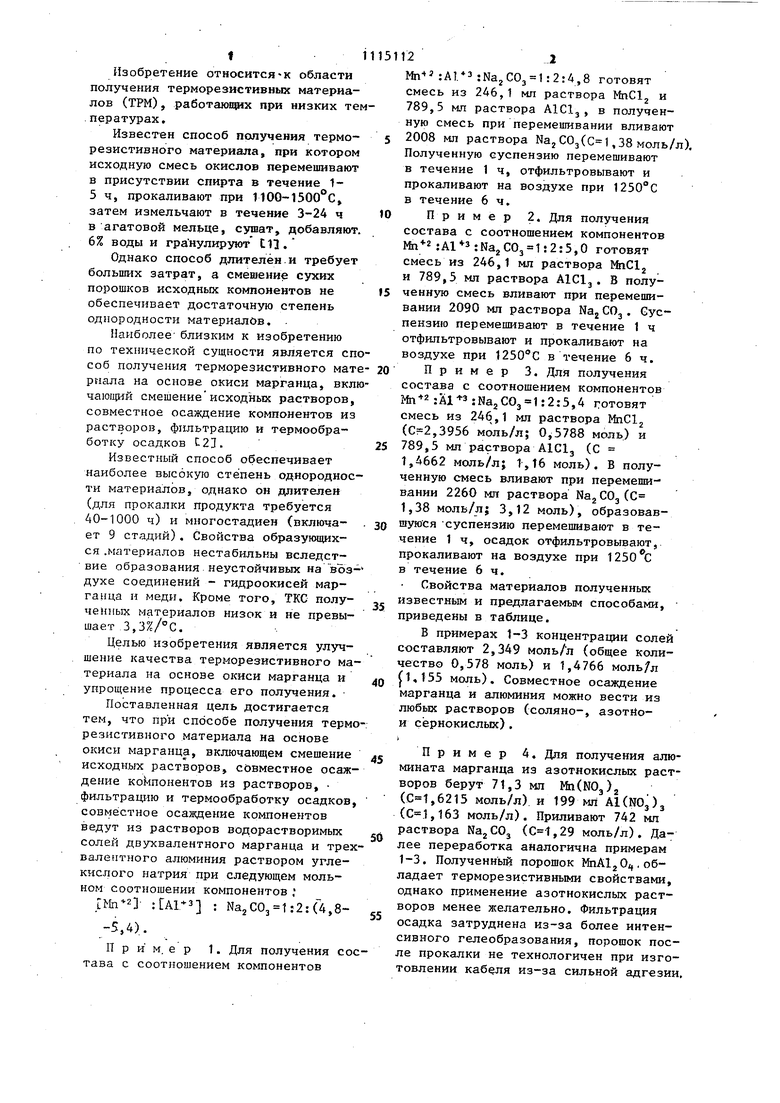

f Изобретение относится-к области получения терморезистивных материалов (ТРИ), работающих при низких тем .пературах. Известен способ получения терморезистивного материала, при котором исходную смесь окислов перемешивают в присутствии спирта в течение 15 ч, прокаливают при 1100-1500°С затем измельчают в течение 3-24 ч в агатовой мельче, сушат, добавляют. 6% воды и гранулируют til. Однако способ длителен.и требует больших затрат, а смешение сухих порошков исходных компонентов не обеспечивает достаточную степень однородности материалов. . Наиболее близким к изобретению по технической сущности является сп соб получения терморезистивного мат риала на основе окиси марганца, вкл чаюишй смешениеисходных растворов, совместное осаждение компонентов из растворов, фильтрацию и термообработку осадков C2J. Известный способ обеспечивает наиболее высокую степень однороднос ти материалов, однако он длителе (для прокалки продукта требуется 40-1000 ч) и многостадиен (включает 9 стадий). Свойства образующихся .материалов нестабильны вследствие образования неустойчивых на воз духе соединений - гидроокисей марганца и меди. Кроме того, ТКС полученных материалов низок и не превышает 3,3%/°С. Целью изобретения является улучшение качества терморезистивного ма териала на основе окиси марганца и упрощение процесса его получения. Поставленная цель достигается тем, что при способе получения терм резистивного материала на основе окиси марганца, включающем смешение исходных растворов, совместное осаж дение компонентов из растворов, фильтрацию и термообработку осадков совместное осаждение компонентов ведут из растворов водорастворимых солей двухвалентного марганца и тре валентного алюминия раствором углекислого натрия при следующем мольном соотношении компонентов ; : Ма2СОз 1:2: (4,8-5,4). П р и м, е р 1. Для получения со тава с соотношением компонентов 22 .з .Na,jC03 1: 2:4,8 готовят смесь из 246,1 мп раствора MnClj и 789,5 мл раствора AlClj, в полученную смесь при перемешивании вливают 2008 ил раствора Naj С0з(,38 моль/л). Полученную суспензию перемешивают в течение 1 ч, отфильтровывают и прокаливают на воздухе при 1250С в течение 6ч. Пример 2. Для получения состава с соотношением компонентов ,jC03 1:2:5,0 готовят смесь из 246,1 мл раствора ШС и 789,5 мл раствора AlCl, . В полученную смесь вливают при перемепшвании 2090 мл раствора . Суспензию перемешивают в течение 1 ч отфильтровывают и прокаливают на воздухе при 1250С в течение 6 ч. Пример 3. Для получения состава с соотношением компонентов 1:2:5,4 готовят смесь из 246,1 мл раствора MnClj (,395б моль/л; 0,5788 моль) и 789,5 мл раствора А1С1з 1,4662 моль/Л} 1,16 моль). В полученную смесь вливают при перемешивании 2260 мл раствора На2СОз(С 1,38 моль/л; 3,12 моль), образовавшуюся суспензию перемешивают в течение 1 ч, осадок отфильтровывают, прокаливают на воздухе при 1250 С в течение 6ч. Свойства материалов полученных известным и предлагаемым способами, приведены в таблице. В примерах 1-3 концентрации солей составляют 2,349 моль/л (общее количество 0,578 моль) и 1,4766 моль/л р,155 моль). Совместное осаждение марганца и алюминия можно вести из любых растворов (соляно-, азотйои сернокислых). Пример 4. Для получения алюмината марганца из азотнокислых растворов берут 71,3 мл Ш(. (,6215 моль/л) и 199 МП А1(НОз)з (,163 моль/л). Приливают 742 мл раствора (,29 моль/л). Далее переработка аналогична примерам 1-3. Полученный порошок MhAljO/,, обладает терморезистивными свойствами, однако применение азотнокисльпс растворов менее желательно. Фильтрация осадка затруднена из-за более интенсивного гелеобразования, порошок после прокалки не технологичен при изготовлении кабеля из-за сильной адгезии.

311151

Пример 5. Для получения алюминатй марганца из сернокислых растворов берут 191,1 мл (С 3,0217 моль/л), 1419 мл А(80)3 (,813 моль/л) и 1707 мл , j (,690 моль/л). Далее переработка аналогична примерам 1-3. Прокаленный порошок очень агрегирован, жесток, и при набивке кабели рвутся, потому применение азотнокислых солей при ю осаждении нежелательно.

Преимущества предлагаемого способа получения терморезистивного материала иа основе окиси марганца в сравнении с известным заключаются в том, 5 что улучшается качества материала, т.е. повьпиается ТКС материала с 3,3 .до 4,1%/С, снижается температура

124

срабатывания с -450 до 135°С, расширяется диапазон рабочих температур примерно вдвое (20-600°С.вместо 300600°С), повышается стабильность материала за счет замены гидроокисных соединений, меняющих свою валентност на воздухе, на устойчивое карбонатное соединение марганца.

Изобретение обеспечивает упрощение способа получения материала, так как сокращается количество стадий с 9 до 5 и время осуществления про-. цессов термической обработки (6-8 ч вместо 40-1000 ч).

Кроме того, из процесса исключа ется использование едких вделочей, вследствие чего улучшаются условия труда.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения титанатов | 1979 |

|

SU859305A1 |

| Материал для терморезисторов с отрицательным температурным коэффициентом сопротивления | 1981 |

|

SU951414A1 |

| Материал для термисторов | 1981 |

|

SU945909A1 |

| Керамический материал для термо-СТАбильНыХ КОНдЕНСАТОРОВ | 1979 |

|

SU831761A1 |

| Шихта для получения керамического материала | 1981 |

|

SU1025701A1 |

| Материал для варисторов и способ его получения | 1984 |

|

SU1310913A1 |

| Терморезистивный состав | 1981 |

|

SU1023401A1 |

| Способ получения ферритового порошка | 1977 |

|

SU620337A1 |

| Способ получения изопрена | 1973 |

|

SU562191A3 |

| Керамический материал | 1979 |

|

SU832608A1 |

СПОСОБ ПОЛУШНИЯ ТЕРМОРЕЗИСТИВНОГО МАТЕРИАЛА на основе окиси марганца, включающий смешение исходных растворов, совместное осаждение компонентов из растворов, фильтра1Ц1Ю и термообработку осадков, о т л и чаю1 ийсяг тем, что, с целью улучшения качества материала и упрощения процесса, совместное осаждение компонентов ведут из растворов водорастворимых солей двухвалентного марганца и трехвалентного алюминия раствором углекиЬлого натрия при следующем мольном соотношении, компонентов: : NajCp.,1:2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПАРОВОЙ УТЮГ | 2006 |

|

RU2428532C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ СОПРОТИВЛЕНИЙ | 1948 |

|

SU85478A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-23—Публикация

1982-04-22—Подача