N

Од го

Од 1 Изобретение относится к катализа торам для окисления метанола в форм альдегид . Известен катализатор для окисления метанола в формальдегид, содержащий 40-50% триоксида молибдена и 50-60% висмутовой формы цеолита тир АС1. Недостатками данного катализатор являются его невысокая стабильность вследствие высокой летучести триокс да молибдена, а также невысокая про ность - отношение прочности по торцовой (Pft) к прочности по образующей (Рр) составляет 5,4. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является катализатор для окисления метанола в формальдегид, содержащий 70 мол. % пент оксида ванадия и 30 мол. % триоксид молибдена 2. Известный катализатор характеризуется недостаточно высокой стабиль ностью - в процессе работы в -течение года выход формальдегида снижается с 80-98 до45-50%«, и невысокой прочностью -Pg/Pjj 12,5. Цепь изобретения - повышение ста бильности и прочности катализатора. Указанная цель достигается тем, что катализатор для окисления метанола в формальдегид, включающий триоксид молибдена, дополнительно содержит оксид висмута при следующе содержании компонентов, мол. %: Триоксид молибдена 60-70 Оксид висмута 30-40 Предлагаемый катализатор обладае повьщ1енной прочностью - соотношение Рр/Рр 2,63-2,3, а также повьшенно стабильностью - за время работы кат лизатора в течение года выход формальдегида остается практически на прежнем уровне. Катализатор готовят методом мокрого смещения исходных солей гептамолибдена аммония и азотнокислого висмута, который подают по частям до получения однородной массы с дал нейшим прокаливанием в течение 4 ч при . Ир:окаленн4Й порошок увла няют до содержания влаги 5-207,, массу формуют в гранулы, сушат 2 ч при tOO-110C и прокаливают 4 ч при 500%3. Готовый катализатор испытывают в реакции окисления метанола в формальдегид при 330-350°С в проточно-хщркуляционной установке. 62 Пример -1. 7,7 г гептамолибдата аммония марки Чда растирают и увлажняют небольщим количеством воды, после чего постепенно по частям добавляют 18,1 г азотнокислого висмута марки Чда. Полученную влажную массу растирают в течение 30 мин, просушивают в сушиль ном шкафу при , затем прокаливают при 500°С. Прокаленный порошок увлажняют до 15% воды, тщательно перетирают до получения пластической массы, формуют, гранулы просушивают при и прокаливают при 500с. Получают катализатор состава: 70 мол.% триоксида молибдена и 30 мол Л оксида висмута. Катализатор испытывают в процессе окисления метанола в формальдегид на проточно-циркуляционной установке при пропускании спиртовоздушной смеси с концентраздаей метанола 3,6-3,7 об.% и объемной скоростью 100 МП/с над слоем катализатора при 330°С. Пример 2. Спиртовоздушную смесь аналогично примеру 1 пропускают над слоем катализатора того же состава, что и в примере 1. Процесс ведут при 350°С. Пример 3. Катализатор состава: 60 мол.% триоксида молибдена и 40 мол.% оксиДа висмута готовят следую1дам образом. В фарфоровой чашке растирают 5,8 г гептамолибдата аммония марки Чда, слегка урлажняют и порционно добавляют 21,3 г азотнокислого висмута, не переставая растирать полученную массу« После 15 минутного тщательного перемешивания сушат продукт 2 ч в сушильном шкафу при , затем прокаливают 4 ч при 500°С. Прокаленньй порошок увлажняют до 20% воды, перетирают до получения пластической массы, формуют, гранулы полученного катализатора просушивают 2 и при . и подвергают термообработке 4 ч при . Катализатор испытывают на циркуляционно-проточной установке. Концентрация метанола в спиртовоздушной смеси 3,6-3,7 об.%, обьемная скорость 100 мл/с, температура З50с. Пример 4. Катализатор состава:. 65 мол.% триоксида молибдена и 35 мол.% оксида висмута готовят и испьп-ывают аналогично примеру 1, только гептамолибдата аммония берут 6,75 г, а азотнокислого висмута 19,7 г. Температура процесса окисления метанола в формальдегид .

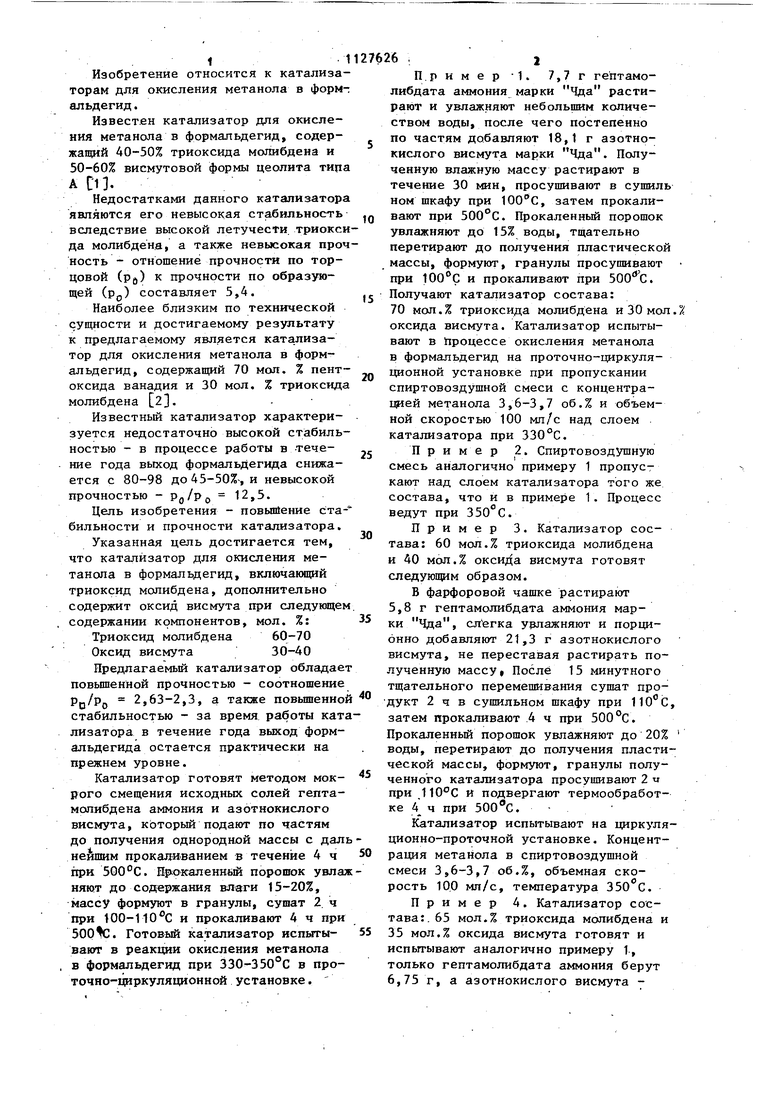

В таблице представлена сравнительная характеристика стабильности и прочности катализаторов по примерам 1-4.

Таким образом, предлагаемый катализатор в течение 12 мес. работает практически с неизменной активностью и является высокопрочным - соотношение р /р 2,3-2,63, что попадает в пределы для прочных катализаторов (р /р 2,0-3,5).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления железомолибденового катализатора | 1990 |

|

SU1734819A1 |

| Способ приготовления хромжелезомолибденового катализатора для окисления метанола | 1982 |

|

SU1109192A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖЕЛЕЗОМОЛИБДЕНОВОГО | 1969 |

|

SU234366A1 |

| Способ получения хромомолибденового окисного катализатора | 1971 |

|

SU408504A1 |

| Катализатор для окисления метанола в формальдегид и способ его приготовления | 1990 |

|

SU1780830A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ПРОПИЛЕНА | 1982 |

|

SU1112618A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕЛЛУРИТНЫХ СТЕКОЛ (ВАРИАНТЫ) | 2015 |

|

RU2584482C1 |

| Способ получения формальдегида | 1972 |

|

SU433783A1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД, включающий триоксид молибдена, отличающийся тем, что, с целью повышения стабильности и прочности катализатора, он дополнительно содержит оксид висмута при следующем содержании компонентов, мол. %: Триоксид молибдена60-70 Оксид висмута30-40 i (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для окисления метанола в формальдегид | 1976 |

|

SU572291A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ МЕТАНОЛА В ФОРМАЛЬДЕГИД | 0 |

|

SU212993A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-12-07—Публикация

1982-05-18—Подача