Ц9

о

;о

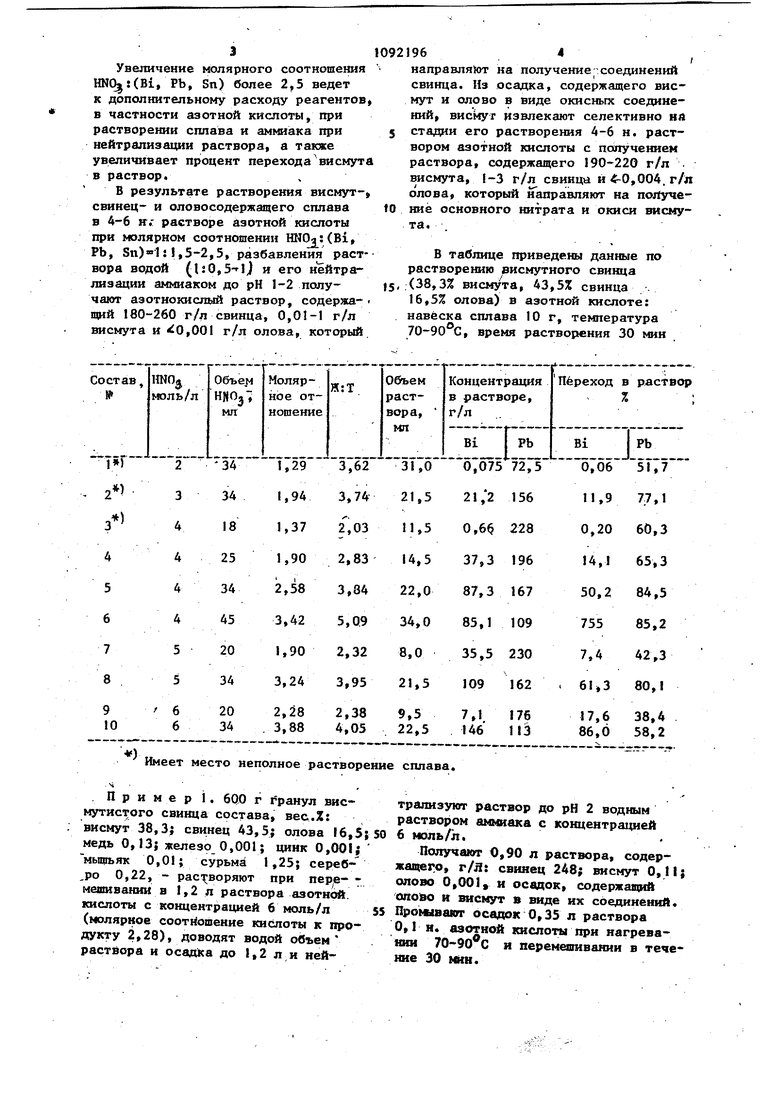

9) . 10 Изобретение относится к гидрометаллургии, цветных металлов и может быть использовано при переработ1(е висмут-, свинец- и оловосодержапщх промпродуктов. Известен способ очистки висмута от, примесей, согласно которому вис- i нутистый свинец подвергают электролизу(по BeTTcyj в кремнефтористоводород- ном электролите и многочисленным операциям рафинирования ij. Недостатком этого способа переГ работки висмутистого свинца являетсй относительно низкая степень разделения висмута и овинца, токсичность свинецсодержащегр кремнефтористоводородного электролита, а также большая продолжительность процесса злектр10лиза (6 сут). Кроме того, способ заканчивается на стадии получения висмута и свинца в виде металлов, а олово в процессе переработки полностью теряется. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ перера ботки висмут- и свинец :одержащих промпродуктов, включающий растворение их в азотной кислоте с поспедующим отделением раствора азотнокислого свинца, извлечение висмута из азотнокислого раствора гидролизом при рН 1-2 с дальнейшим прокаливанием основного нитрата висмута до окиси 12. - ч Однако известный способ непригоден для переработки оловосодержащих мате риалов, так как в процессе переработки сплава основная масса олова теряется со щелочными шлaкa да при пе реплавке цементного осадка под слоем каустической сода. Кроме того на стадии растворения висмут:-, свинецг и оловосодержащего сплава в азо ной кислоте с начальной концентрацией i4 моль/л олово частично переходит в свинецсодержащнй раствор, обра зуя золь, и загрязняет в дальнейшем получаемые соединения свинца, в част ностй нитрат. При переработке сплава по способу-прототипу висмут получает ся в виде технического металла. Поэтому для получения соединений висму fa необходиьы растворение металла в азотной кислоте и дополнительная гидролитическая очистка висмута от примесей. Цель изобретения - обеспечение комплексной переработки оловосодержа р 6 щих промпродуктов и повьпиение степени чистоты соединений висмута, свйнца и олова. Поставленная цель достигается тем, что согласно способу переработки висмут- и свинецсодержащих промпродуктов, включающему растворение их в аэотной кислоте с последующим отделением раствора .азотнокислого свинца, извлечение висмута из азотнокислого раствора гидролизом при рН 1-2 с дальнейшим прокаливанием основного нитратна висмута до окиси, растворение исходного промпродукта ведут 5-6 н. раствором азотной кисдоты при молярном соотношении кислоты к продукту, равном 1,5-2,5, полученный раствор нейтрализуют аммиаком до рН 1-2 и после отделения раствора азотнокислого свинца от олово- висмутсодержащего осадка висмут переводят в раствор обработкой этого осадка указанной кислотой. Установлено (см. таблицу), что висмут-, свинец- и оловосодержащие промгфодукты целесообразно раст- ворять в 4-6 н. растворе азотной кислоты при молярном соотношении HNOjKBi, Pb, Sn), равном 1,5-2,5. При этом получают свинец- и висмутсодержащий раствор и осадок, содержащий висмут в виде основного нитрата BiONO H O, свинец - в-виде нитрата Pb(NOj) и олово в йиде -оловянной КИСЛОТЫ При разбавлёнии раствора во дои и его нейтрализации до рН 1-2 висмут в результате гидролиза прак-/ тически полностью переходит из раствора в осадок, а свинец - из осадка в раствор. В процессе гядролиза происходит очистка висмута от примесей меди, железа, свинца цинка, серебра и других металлов, Эти металлы также могут подвергаться гидролизу, поэтому при его проведении раствор должен все время сохранят.ь рП не ниже 2, так как только при этом условии удается освободиться от примесей, Использование дпя растворения сплава растворов азотной кислоты с . концентрацией меньше 4 моль/л при молярном соотношении (Bi, Pb, Sn) меньше 1,5 нецелесообразно вследствие неполного растворения сплава. Металлический рсадок при этом наряду с висмутом содержит свинец.

Увеличение молярного соотношения HN(:(Bi, РЬ, Sn) более 2,5 ведет к дополнительному расходу реагентов в частности азотной кислоты, при растворении сплава и аммиака при нейтрализации раствора, а также увеличивает процент переходависмута в раствор.

В результате растворения висмут- свинец- и оловосодержащего сплава в 4-6 IT. растворе азотной кислоты при молярном соотношении (Bi, Pb, Sn)1:,5-2,5, разбавления раст- вора водой (, и его нейтрализации аммиаком до рН 1-2 получают азотнокислый раствор, содержа-щий 180-260 г/л свинца, 0,01-1 г/л висмута и 0,001 г/л олова, который

направляХи- на получениерсоединений свинца. Из осадка, содержащего висмут и олово в виде окисных соединений висйут извлекают селективно на стадии его растворения 4-6 н. раствором азотной кислоты с поиучением раствора содержащего 190-220 г/л . висмута, -3 г/л свинца ,004.г/й олова который направляют на пол(учениё основного нитрата и окиси висмута. .

В таблице приведены даншле по растворению висмутного свища (38,3% висмута, 43,5% свинца . 16,5% олова) в азотной кислоте: навеска сплава 10 г, температура 70-90°С, время растворения 30 мин

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки азотно-кислых растворов висмута | 1985 |

|

SU1294854A1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВО-ВИСМУТИСТОГО СПЛАВА С ПОЛУЧЕНИЕМ СОЕДИНЕНИЙ СВИНЦА И ВИСМУТА | 2023 |

|

RU2818749C1 |

| Способ получения металлического висмута с получением висмута нитрата основного | 2021 |

|

RU2774508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ЦИТРАТА | 2010 |

|

RU2416571C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА НИТРАТА ОСНОВНОГО | 2017 |

|

RU2657673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ЛИМОННОКИСЛОГО | 1998 |

|

RU2141000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСМУТА ГАЛЛОВО-КИСЛОГО ОСНОВНОГО | 2008 |

|

RU2367606C1 |

| Способ переработки металлического висмута с получением висмута оксалата основного | 2022 |

|

RU2781920C1 |

| Способ переработки висмутсодержащих продуктов | 1971 |

|

SU384422A1 |

| Способ переработки металлического висмута с получением висмута карбоната основного | 2023 |

|

RU2817099C1 |

СПОСОБ ПЕРЕРАБОТКИ ВИСМУТИ СВИИЕЦСОДЕРЯАЩИХ ПРШПРОДУКТОВ, включающий растворение их в азотной кислоте с последуюгяим отделением раствора азотнокислого свинца, иэ- влечение висмута из азотнокислого раствора гидролизом при рН 1-2 с дальнейшим 1фокаливанием основного нитрата висмута до окиси, отличающийся тем, что, с целью обеспечения комплексной переработки оловосрдерхацих промпродуктов и поньшения степени чистоты соединений висмута, свинца и олова, растворение исходного промпцодукта ведут 5-6 я раствором азотной кислоты при молярном соотиошении кислоты к продукту, равном 1,5-2,5, полученП|1Й раствор нейтрализуют аммиаком до рН 1-2 и после отделения раствора азотнокислого свинца от олово- и висмутсодержоцего осадка тсмут переводят в раствор обработкой зтого осадка указанной кислотсЯ.

)

Имеет место неполное растворение сплава.

Пример i. 600 г гранул висмутистого свинца состава, вес.Х: висмут 38,3; свинец 43,5; олова 16,5; 50 медь 0,13; железо 0,001; цинк 0,001; мьпцьяк 0,01; сурьма 1,25; сереб,ро 0,22, - рас1;воряют при пере- меошвании в 1,2 л раствора азотной, кислоты с концентрацией 6 моль/л 55 (молярное соотношение кислоты к продукту ), доводят водой объем растйора и осадка до 2 л и нейтрализуют раствор до рН 2 водным раствором аммиака с концентрацией 6 моль/л..

Получают 0,90 л раствора, содержащего г/Л: свинец 248; висмут 0,11; олово , и осадок содержащий шоьо и висмут в виде их соединений. Промлвапт осадок л раствора н. азотной кислоты при нагревании 70-90 С и перемешивании в течение 30 мин. Получают 0,22 л раствора, содерж щего, г/л: свинец 140; висмут 0,10; олово 0,001. Извлечение свинца в аэотно слы и промывной растворы составляет 96,8%, при добавлении 150 г углекис лого иатрия получают 316 г углекислого свиица. Карбонат свинца промывают вЬдой, сушат при . Конечный продукт содержит, вес. %: PbCO«j 99,5%; железо 0,0008; медь 0,001; серебро 0,001; висмут 0,008; олово 0,001; кальций О,005| магний 0,001; хлориды 0,002; нитраты 0,002 (что соотватств ет кпасси кации чда). Извлечение свинца в соль 93,9%. Висмут селективно выщелачивагот И9 осадка 0,5 л 6 и, раствора азотной кислоты при нагревании 70-90 С и перемешивании в течение 30 мин. Получают 0,79 лраствора, содержащего, г/л висмут 290} свинец 5,0; олово .0,004, - из которого осаждают основной нитрат нейтрализацией раствора до рН 2 аммиаком; фильтруют, сушат и прокаливают основной иитрат висмута при 670 С до окиси. Получают 246 г окиси висмута состава вес,%: В120з 99,0; железо 0,005; медь 0,002; свинец 0,02; магний 0,001; кальций 0,003; натрий 0,0008; олово 0,cot; серебро 0,001 ffcnnbHK 0,001 (что соответствует квалификации ч), Нзалечеиие висмута в огаюь 96,0% Маточиый раствор после осаждения висмута гидролизом содержит 5 г/л висмута, который полностью извлекаю при нейтрализации раствора до рН 4 аммиаком и получсияый осадок направляют в голову процесса на стадию выщелачивания висмута азотной кислотой. Оловосодержащий осадок после выщ лачивания висмута сушат и прокалива ют при 700°С до двуокиси. Получают J24 г двуокиси олова состава, вес. %: Sn02 99,5; железо 0,001; спинец О,О Ц висмут 0,02; медь 0,0004 (что соответствует квалификац} ч) Извлечение олова в двуокись 99,0 П р и м е р 2. 600 г гранул висмутистого свинца состава аналогнчйо го примеру I, растворяют при переме шивании в 0,79 л раствора азотной кислоты с кощентрацией 6 моль/л (молярное соотношение кислоты к продукту 1,5) в течение 30 мин, доводят водой объем раствора и осадка до 1,6 л (рН раствора 2) Получают 1,3 л раствора, содержащего,, г/л: свинец 169; висмут 0,02; олово О,001, - и осадок, содержащий олово и висмут в виде их соединений, npohoaBaioT осадок 0,40 л раствора 0,1 и. азотной кислоты при 70°С и перемешивании в течение 30 мии. Получают 0,30 л промывного раствора, содержащего, г/л: свинец 117; висмут 0,10; слово 0,001. Идвлечеиие в азотнокислый и промывной растворы 97,6%. При добавлении к этим растворам 150 г углекислого натрия получают 329 г углекислого свинца квалификации чда. Вис1- ут выщелачивают из осадка 0,7 л 5 и. раствора азотиой кислоты при и перемепшвании в течение 30 мин. Получают 0,9 л раствора, содержащего, г/л: висмут 253; свинец 6,0; олово 0,004,,-из которого осаящают основиой нитрат висмута нейтрализацией раствора до рН I аммиаком, промьшают осадок 0,1 и. раствором азотной 1слоты, фильтруют, суаат и прокаливают основной нитрат висмута при 670°С до окиси. Получают 242 г окиси висмута состава, вес.%; Bi20,99,5; железо 0,0008; медь 0,0001; свииец 0,001; агний 0,001; кальций 0,0006; натрий 0,0001; олово 0,001; серебро 0,001; ышьяк 0,0002 (что соответ.ствует квалификш ии хч). Извлечение висмута в окись 94,5%, Маточный p tcTBop после осаждеиия висмута гидролизом содержит 7 г/л висмута, а пррмывиой раствор - 2 г/л. Из зтих растворов висмут полностью Извлекают при нейтрализации до рН 4 аммиаком и полученный осадок направляют в голову процесса на стадию выщелачивания висмута азотиой кислотой. Двуокись олова получают из оловосодержащего осадкатак же, как и в примере I, Примерз. 600 г гранул висутистого СВИИЦ8 состава, аиалогичного примеру 1, растворяют при пере- мешнвании в 1,6 л раствора азотиой кислоты с коицентрацией 5 опъ/л 7 1092 (молярное соотн яаение кислоты к продукту ) в течение 30 «н, доводят -водой объем раствора и осадка до 1,6 л и неЛтратляут раствор до рН 1 водным раствором аммиака с кон-s центрацией б моль/л ПЬлуча1ат 1,35 л раствора, содержащего,,г/л свинец 174; висмут 0,39; олово 0,001, - и оседок, содержащий оловои висмут в виде их соединений.to Дальнейшую переработку свинец- содержащего азотнокислого раствора 1968 и осадка содержащего олово и висму, проводят так же, как и в примере I. Использование предлагаемого спосова позволит комплексно перерабатывать висмут- свинец-: и оловосодержащие промпродукты о полсучеинем соединений указанных металлов; упростить способ получения соёд1гаений висмута, свинца и олове реактивнЫ} чистоты; улучшить условия труда. Экономический эффект от внедреиия способа 410 тыс. руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полывянньй И.Р | |||

| и др | |||

| Металлургия висмута | |||

| Алма-Ата, Наука, 1973, С4 154-166 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ переработки висмутсодержащих продуктов | 1971 |

|

SU384422A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-05-15—Публикация

1982-04-26—Подача