Изобретение относится к области выращивания оптических кристаллов из расплава оксидов тугоплавких металлов методом Чохральского. В частности, устройство предназначено для выращивания крупногабаритных (диаметром и длиной более 100 мм) оксидных кристаллов ниобата лития (LiNbO3), которые широко применяются в оптикоэлектронных приборах.

Известно устройство для выращивания монокристаллов методом Чохральского, содержащее корпус с камерой роста и камерой охлаждения, которые разделены керамической проставкой, тигель, размещенный в камере роста, индукционный нагреватель, верхний металлический нагревательный экран, установленный над тиглем, и механизм перемещения кристалла с штоком (Авторское свидетельство №1.228.526 МПК С30В 15/14, 29/22, опубл. 15.02.93). Это устройство позволяет выращивать монокристаллы сложных оксидов, в частности кристаллы лантангаллиевого силиката.

Однако известное устройство имеет ряд недостатков, ограничивающих возможности получения достаточно крупных (по длине и диаметру) кристаллов высокого оптического качества. Конструкция цилиндрического тигля с плоским дном не позволяет выращивать кристаллы большой массы потому, что в условиях высокочастотного нагрева, в отличие от резистивного, круговые токи Фуко создаются, как известно, на вертикальных стенках тигля, поэтому нагрев самого дна осуществляется, в основном, за счет теплопроводности тигля и температуропроводности (молекулярной теплопроводности и конвекционного теплопереноса) расплава. При выращивании кристаллов больших размеров, объем и масса которых на определенной стадии процесса становятся соизмеримыми с объемом расплава в тигле, имеет место заметное падение уровня расплава, плохо перемешиваемого в придонной части. В описываемых условиях происходит спонтанное примерзание растущего кристалла к расплаву, нередко приводящее к срыву процесса роста, обламыванию кристалла от затравки, смещению тигля внутри индуктора, поломке затравкодержателя и т.д. Указанное обстоятельство вызывает необходимость предупреждения перечисленных выше нежелательных явлений, т.е. заведомо зная в каждом конкретном случае уровень расплава, при котором возникает спонтанное примерзание растущего кристалла к расплаву, оператор (или программа) отрывает кристалл до начала этого явления, вынужденно уменьшая, в конечном счете, полезную длину выращиваемого кристалла. Другим, не менее важным, недостатком тиглей с плоским дном является возникновение вихрей (турбулизация) при соприкосновении с ним гидродинамических потоков, нарушающих предпочтительный для процесса выращивания ламинарный характер течения расплава. Последнее обстоятельство, с учетом доминирующей роли конвекции в тепломассопереносе в оксидных расплавах, имеет решающее значение для равномерного теплового поля в расплаве.

Следует также отметить, что верхний цилиндрический нагревательный экран над тиглем не позволяет выращивать кристаллы большой длины по причине того, что применяемые в настоящее время полые цилиндрические и даже конические экраны имеют заметный температурный градиент по всей высоте зоны, который возрастает по мере удаления от уровня расплава, таким образом, они не обеспечивают условий равномерного постростового отжига крупногабаритных кристаллов из-за неэффективности в верхней части.

В основу настоящего изобретения положена техническая задача создания устройства для выращивания крупногабаритных (диаметром и длиной более 100 мм) оксидных кристаллов (LiNbO3, LiTaO3 и др.), элементы конструкции которого в совокупности позволяют оптимизировать условия получения кристаллов высокого оптического качества и структурного совершенства.

Указанная техническая задача решается в результате того, что в устройстве для выращивания монокристаллов оксидов тугоплавких кристаллов, содержащем корпус с камерой роста и камерой охлаждения, которые разделены керамической проставкой, тигель, размещенный в камере роста, индукционный нагреватель, верхний металлический нагревательный экран, установленный над тиглем, и механизм перемещения кристалла со штоком, тигель выполнен в виде цилиндра, плоское днище которого сопрягается с цилиндрической боковой поверхностью по сферической поверхности, верхний металлический экран выполнен двухсекционным с нижней конической секцией и верхней сферической секцией, между камерами роста и охлаждения установлена наборная диафрагма со сменными концентрическими вставками, а к донной части тигля прикреплен приемник наведенных токов Фуко в виде цилиндра.

Диапазон отношения высоты цилиндрической стенки тигля к высоте стенки приемника наведенных токов Фуко составляет от 2 до 10, а диапазон отношения высоты конической секции верхнего металлического экрана к высоте сферической секции этого экрана составляет от 2 до 5.

При этом внутренний диаметр любой концентрической вставки наборной диафрагмы на 2-16 мм больше диаметра выращиваемого кристалла, а сами концентрические вставки диафрагмы выполнены из того же материала, что и тигель.

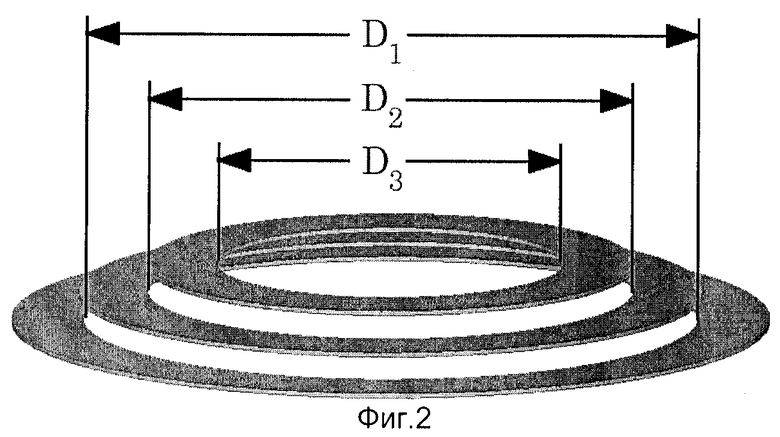

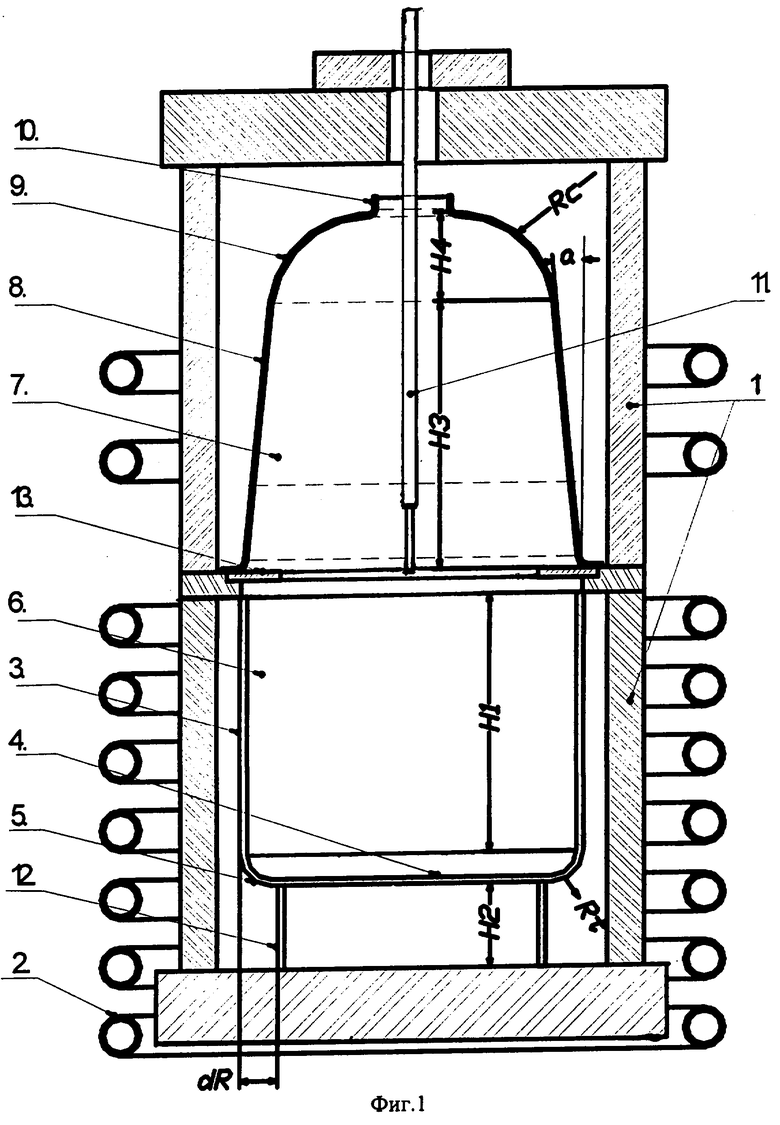

Сущность изобретения поясняется графическими материалами. На фиг.1 представлен общий вид устройства, на фиг.2 показана в изометрии наборная диафрагма со сменными вставками.

Конструкция устройства поясняется фиг.1. Корпус 1 устройства образован двумя цилиндрическими секциями, нижняя из которых образует камеру роста, а верхняя - камеру охлаждения. Между камерами размещена керамическая вставка. Снаружи корпуса 1 установлен индукционный нагреватель 2. В камере роста корпуса 1 установлен тигель 3 с цилиндрической боковой поверхностью, которая сопрягается с плоским днищем 4 по сферической поверхности 5. Полость 6 тигля заполняется расплавом шихты. Над тиглем 3 внутри камеры охлаждения размещен металлический экран 7 с нижней конической секцией 8 и верхней сферической секцией 9 с горловиной 10. Насквозь через горловину 10 и металлический экран 7 проходит шток 11 механизма перемещения кристалла. К плоскому днищу 4 тигля 3 прикреплен приемник 12 наведенных токов Фуко, выполненный в форме цилиндра. Между керамической проставкой, отделяющей камеру роста от камеры охлаждения, и нижним фланцем металлического экрана установлена наборная диафрагма 13 со сменными кольцевыми вставками.

Установка работает следующим образом. В полости 6 тигля 3 расплавляют шихту, обеспечивая необходимый осевой градиент температуры на границе раздела жидкой и твердой фаз. При этом конфигурация тигля 3, представляющего собой цилиндр, сопрягающийся с плоским днищем по сферической поверхности, позволяет осуществлять дополнительный нагрев днища в условиях высокочастотного (индукционного) нагрева за счет наличия у тигля приемника 12 наведенных токов Фуко. Приемник выполнен в виде тонкостенного кольца с вертикальными стенками, которое изготовлено из материала тигля и приварено с наружной стороны к днищу тигля. Перенос тепла от добавочного приемника ко дну тигля происходит за счет молекулярной теплопроводности материала тигля. В результате дополнительного нагрева днища тигля сглаживается аксиальный градиент в тигле, что становится особенно заметным при «оголении» верхних стенок тигля в процессе выращивания кристаллов большой массы. Полусферическое дно тигля, в отличие от плоского, способствует плавному (ламинарному) течению расплава, трудно поддающегося перемешиванию в придонной области тигля. Дно тигля имеет округлую форму с радиусом кривизны Rt. Степень нагрева днища 4 относительно цилиндрической стенки тигля 3 определяется соотношением высоты образующей стенки тигля HI и высоты стенки Н2 приемника 12 тока Фуко, а также разницей радиусов этих стенок dR.

После расплавления шихты осуществляют затравливание кристалла на затравку (не показана), которая крепится на штоке 11 механизма перемещения кристалла. Полученный в результате разращивания затравки кристалл вытягивают и перемещают внутрь металлического экрана 7. Конфигурация металлического экрана, имеющего нижнюю коническую секцию 8 и верхнюю сферическую секцию 9, позволяет достигать минимального аксиального градиента в отжиговой зоне ростового узла. Это достигается за счет того, что конусовидная часть (имеющая относительно небольшой угол α конуса) нагревается за счет наведенных токов Фуко. При этом равномерность и степень нагрева этой части определяется формой индуктора и величиной угла α. Верхняя сферическая секция 9 обеспечивает нагрев верхней части кристалла за счет отражения рассеянного излучения свободной поверхности расплава к верху центральной части выращиваемого кристалла. Вид температурных полей внутри полости экрана 7 определяется соотношением между высотой Н3 конической секции 8, высотой Н4 сферической секции 9 и радиусом Rc этой секции.

Наличие наборной диафрагмы 13 со сменными концентрическими вставками, изготовленной из материала тигля, позволяет уменьшать величину радиального градиента в расплаве по сравнению с условиями выращивания без диафрагмы. Это достигается за счет того, что в зависимости от задаваемого в каждом случае диаметра выращиваемого кристалла в наборной диафрагме (фиг.2) подбором сменных вставок, имеющих диаметр D1, D2, D3, оставляют отверстие, диаметр которого на 2-16 мм превышает диаметр выращиваемого кристалла (зазор между кристаллом и диафрагмой - по 1-8 мм на радиус кристалла).

Для каждого кристаллизуемого материала аксиальный температурный градиент над расплавом в ростовом узле задается расстоянием между верхней кромкой тигля и диафрагмой путем установки керамической кольцевой вставки соответствующей высоты между цилиндрическими секциями корпуса 1 устройства.

Пример работы устройства

Изготавливается устройство с тиглем: диаметром 115 мм, высотой образующей стенки тигля H1=98 мм и высоты стенки Н2=25 мм приемника тока Фуко. Дно тигля имеет округлую форму с радиусом кривизны Rt=10 мм.

Устройство содержит металлический экран диаметром у основания 115 мм, величиной угла α=6°, высотой Н3=95 мм конической секции, высотой Н4=45 мм сферической секции и радиусом Rc=45 мм этой секции.

Между камерой роста и верхней камерой охлаждения установлены керамическая кольцевая вставка высотой 7 мм и диафрагма внутренним диаметром 88 мм.

В приведенном выше устройстве выращивается кристалл ниобата лития диаметром 80 мм и длиной цилиндрической части 100 мм следующим образом:

1. Расплав в тигле посредством индукционных полей нагревается на 10°С выше температуры фазового перехода (1263°С) и прогревается в течение 3-х часов. Далее температура расплава понижается на 8°С, затравочный кристалл приводится в соприкосновение с расплавом и стандартным образом подбирается стационарный режим фазового перехода.

2. Выращивается кристалл по следующей программе: начальный радиус (радиус затравочного кристалла) 3 мм, форма образующей конуса - гиперболическая, угол между образующей конуса в точке перегиба и осью вытягивания 77°, радиус кристалла 80 мм, скорость вращения кристалла 9 об/мин, скорость вытягивания 2,5 мм/час.

3. При длине цилиндрической части кристалла 100 мм производится отрыв кристалла от поверхности расплава, кристалл помещается в зону охлаждения и температура в устройстве линейно понижается до комнатной со скоростью 50°С/час.

Таким образом из тигля с загрузкой 3500 г выращивается кристалл весом более 2500 г, т.е. используется более 70% загрузки тигля.

Изменение геометрических соотношений высот H1, Н2, Н3 и Н4 конструктивных элементов устройства показало, что оптимальные результаты работы достигаются в тех вариантах, когда диапазон отношения высоты цилиндрической стенки тигля к высоте стенки приемника наведенных токов Фуко составляет от 2 до 10, а диапазон отношения высоты конической секции верхнего металлического экрана к высоте сферической секции этого экрана составляет от 2 до 5.

Проведенные эксперименты подтвердили возможность промышленного применения данного устройства для получения монокристаллов крупного размера с высокими оптическими качествами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ ТУГОПЛАВКИХ МОНОКРИСТАЛЛОВ | 2008 |

|

RU2361020C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ЛЕГИРОВАННЫХ КРИСТАЛЛОВ НИОБАТА ЛИТИЯ СОСТАВА, БЛИЗКОГО К СТЕХИОМЕТРИЧЕСКОМУ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2367730C2 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ-СЦИНТИЛЛЯТОРОВ НА ОСНОВЕ ИОДИДА НАТРИЯ ИЛИ ЦЕЗИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2338815C2 |

| Способ выращивания монокристаллов германия или кремния и устройство для его реализации | 2022 |

|

RU2791643C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 2000 |

|

RU2202009C2 |

| СПОСОБ ВЫРАЩИВАНИЯ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ МОНОКРИСТАЛЛОВ КРЕМНИЯ НА ОСНОВЕ СПОСОБА ЧОХРАЛЬСКОГО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355831C2 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ | 2007 |

|

RU2357021C1 |

| Способ получения монокристаллического SiC | 2023 |

|

RU2811353C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1999 |

|

RU2177514C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ МЕТОДОМ ОСЕВОГО ТЕПЛОВОГО ПОТОКА ВБЛИЗИ ФРОНТА КРИСТАЛЛИЗАЦИИ (ОТФ-МЕТОДОМ) ПРИ ИЗБЫТОЧНОМ ДАВЛЕНИИ ГАЗА В РОСТОВОЙ КАМЕРЕ | 2007 |

|

RU2357022C1 |

Изобретение относится к области выращивания оптических кристаллов, предназначенных для применения в оптоэлектронных приборах. Устройство содержит корпус с камерой роста и камерой охлаждения, которые разделены керамической проставкой, тигель, размещенный в камере роста, индукционный нагреватель, верхний металлический нагревательный экран, установленный над тиглем, и механизм перемещения кристалла с штоком. Тигель выполнен в виде цилиндра, плоское днище которого сопрягается с цилиндрической боковой поверхностью по сферической поверхности, верхний металлический экран выполнен двухсекционным с нижней конической секцией и верхней сферической секцией, между камерами роста и охлаждения установлена наборная диафрагма со сменными концентрическими вставками, а к донной части тигля прикреплен приемник наведенных токов Фуко в виде цилиндра. Внутренний диаметр любой концентрической вставки наборной диафрагмы на 2-16 мм больше диаметра выращиваемого кристалла, причем концентрические вставки наборной диафрагмы выполнены из материала тигля. Диапазон отношения высоты цилиндрической стенки тигля к высоте стенки приемника наведенных токов Фуко составляет от 2 до 10, а диапазон отношения высоты конической секции верхнего металлического экрана к высоте сферической секции этого экрана составляет от 2 до 5. Устройство позволяет выращивать крупногабаритные (диаметром и длиной более 100 мм) оксидные кристаллы (LiNbO3, LiTaO3 и др.) высокого оптического качества и структурного совершенства. 3 з.п. ф-лы, 2 ил.

| Способ выращивания монокристаллов сложных оксидов из расплава и устройство для его осуществления | 1984 |

|

SU1228526A1 |

| JP 54128989 A, 05.10.1979 | |||

| JP 8133883 A, 28.05.1996 | |||

| US 2956863 A, 18.10.1960. | |||

Авторы

Даты

2008-03-27—Публикация

2006-06-01—Подача