Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей в валках профилелегибочных станов..

Известен способ производства гнутых профилей проката, включанхций последовательную подгибку элементов профиля по переходам, при котором первоначально формуют места изгиба большей кривизны, чем заданная, а затем осуществляют окончательную отфОЕ 1Овку профиля осуществляют обжатие профиля по наружному контуру Cl .

Недостатком известного способа ; является ограниченное его применение - лишь для коробчатых профилей. При использовании известного .способна для изготовления профилей открытой : формы невозможно создать обжатие по наружному контуру, а следовательно, предупредить пружинение мест изгиба.

Целью изобретения является улучшение качества профилей за счет уменьшения пружинения мест изгиба.,

Эта цель достигаетбя тем, что согласно cnocoJ5y изгочговления гнутых профилей, : §ключаюь{ему последовательную подгибку элементов профиля по переходам, при котором первоначально формуют места изгиба большей кривизны, чем заданная, а затем осуществляют окончательную отформовку профиля, одновременно с формовкой мест изгиба большей кривизны, чем з аданнс1Я, формуют профиль с увеличенной шириной смежных с местами изгиба прямолинейных участков до получения заданных углов между элементами профиля, а в процессе окончательной от10формовки профиля места изгиба переформовывгиот до заданной кривизны, искривляя смежные с ними прямолинейные . участки.

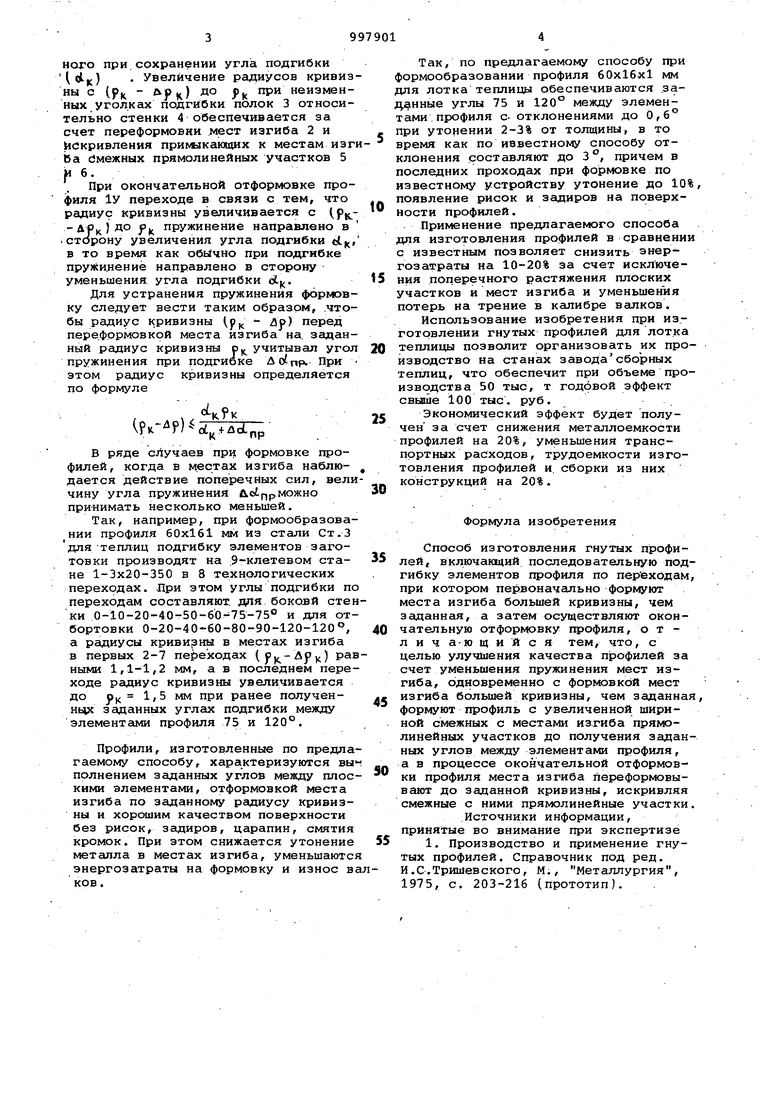

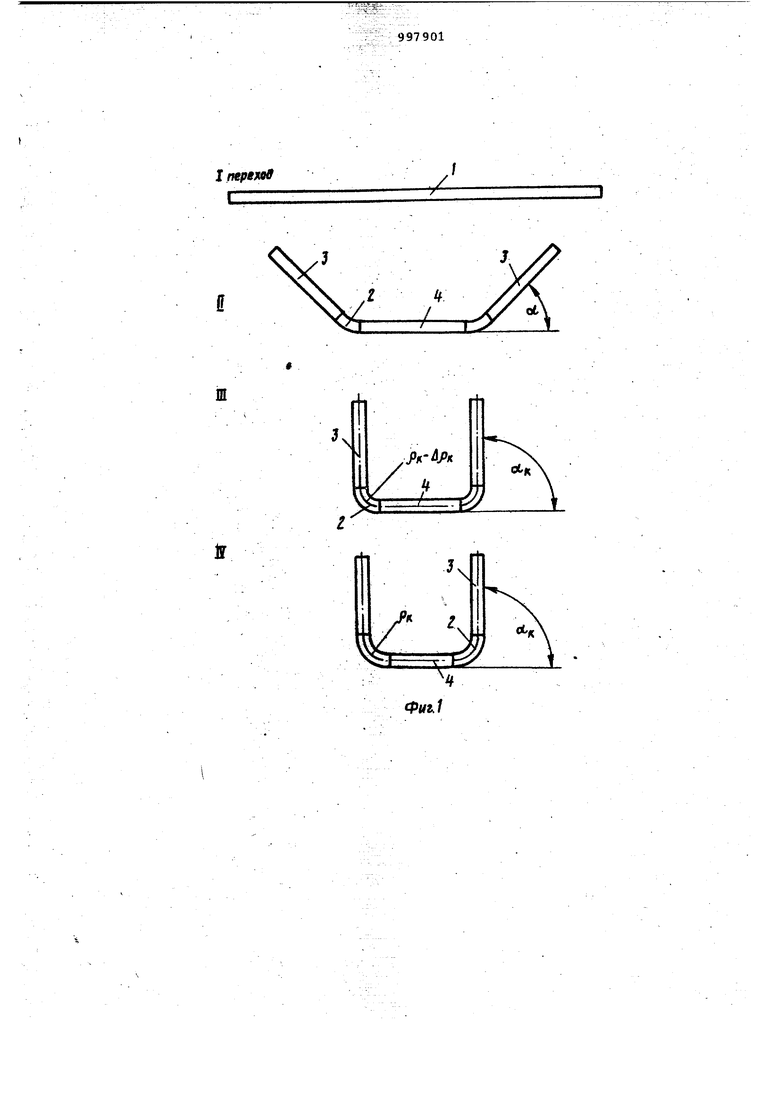

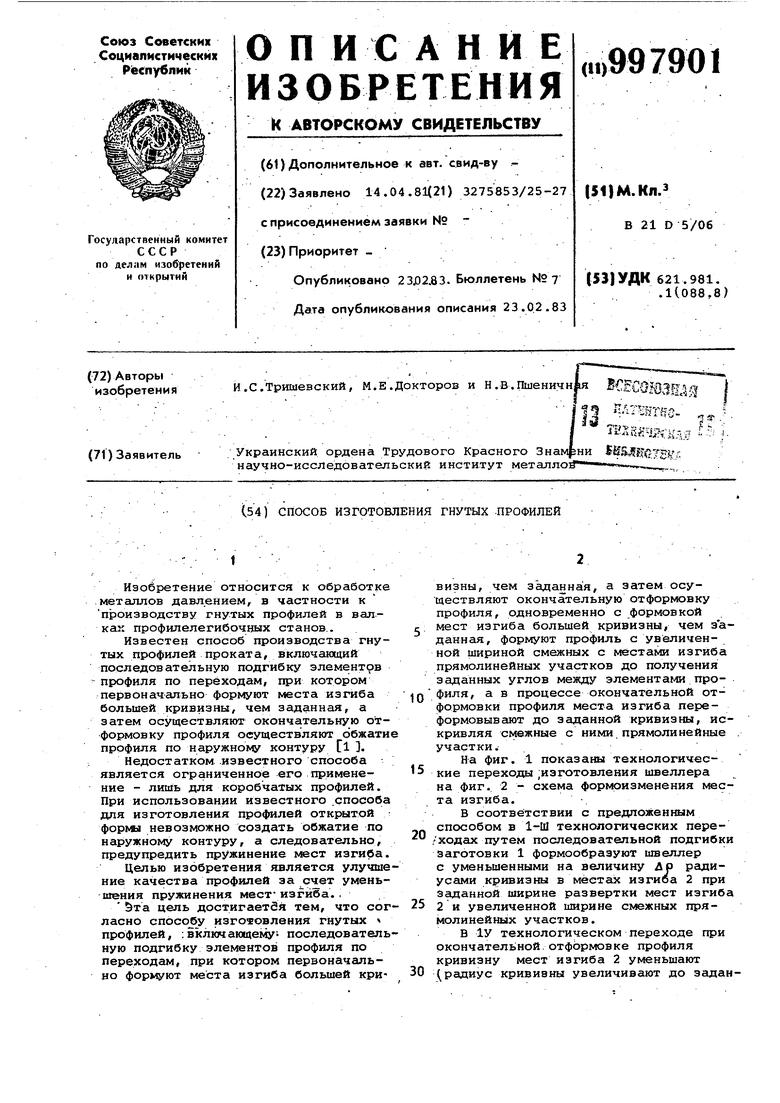

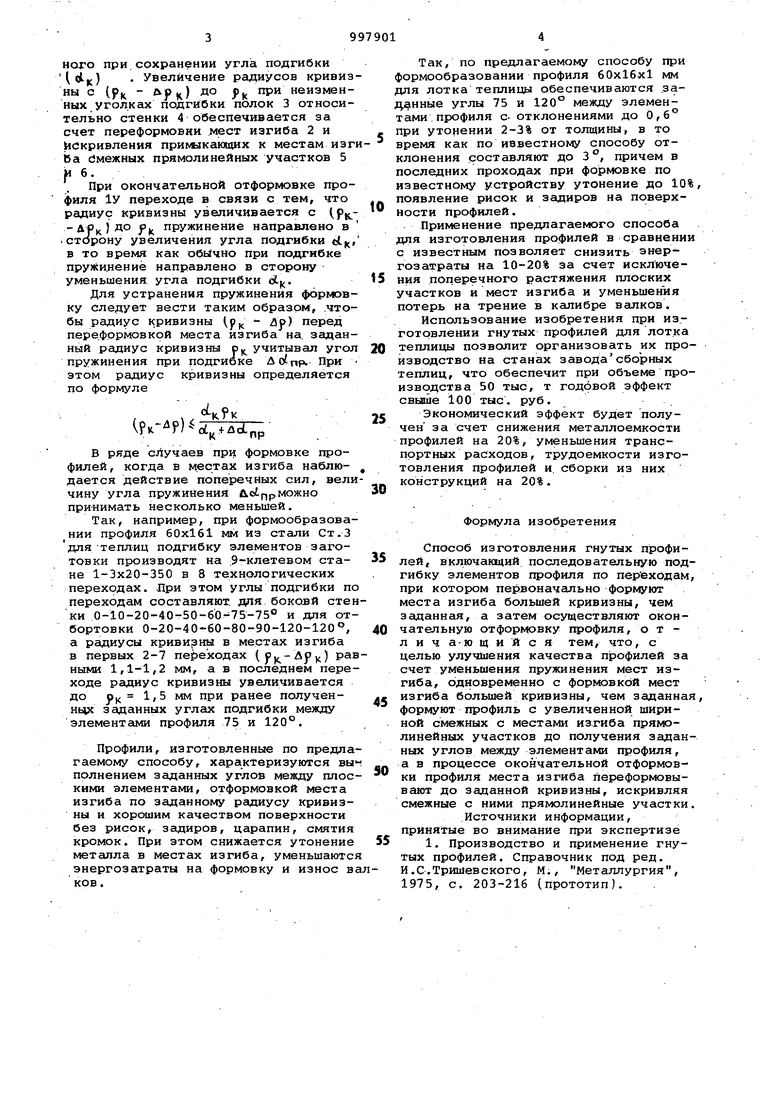

На фиг. 1 показаны технологичес15кие переходы ,изготовления швеллера на фиг. 2 - схема форьюизменения места изгиба. .

В соответствии с предложенным способом в 1-Ш технологических пере20ходах путем последовательной подгибки заготовки 1 формообразуют швеллер с уменьшенными на величину Ар радиусами кривизны в местах изгиба 2 при Заданной ширине развертки мест изгиба

25 2 и увеличенной ширине смежных прямолинейных участков.

В 1У технологическом переходе при окончательной, отформовке профиля кривизну мест изгиба 2 уменьшают

30 (радиус кривизны увеличивают до заданнаго при сохранении угла подгибки (d,) . Увеличение радиусов кривиз ны с (f - Лр) ДО f при неизменных уголках подгибки полок 3 относительно стенки 4 обеспечивается за счет переформовки мест изгиба 2 и искривления примыкающих к местам изг Ьа Смежных прямолинейных участков 5 При окончательной отформовке профиля 1У переходе в связи с тем, что радиус кривизны увеличивается с (р. -4Рц) до f пружинение направлено в сторону увеличения угла подгибки сСк в то время как обычно при подгибке пружи.нениё направлено в сторону уменьшения угла подгибки dt|(. Для устранения пружинения формовку следует вести таким образом, .чтобы радиус кривизны ( До) перед пере.фррмовкой места изгиба на. згоданный радиус кривизны о учитывал угол пружинения при подгибке дЫпр. При этом радиус кривизны определяется по формуле ()-5-Гл в ряде случаев при формовке профилей , когда в местах изгиба наблюдается действие поперечных сил, вели чину угла пружинения Лс прможно при-нимать несколько меньшей. Так, например, при формообразова НИИ профиля 60x161 мм из стали Ст.З для/теплиц подгибку элементов заготовки производят на .9-клетевом стане 1-3x20-350 в 8 технологических переходах. При этом углы подгибки по переходам составляют, доя боковй стен ки 0-10-20-40-50-60-75-75° и для отбортовки 0-20-40-60-80-90-120-120, а радиусы кривизны в местах изгиба в первых 2-7 переходах ( рав ными 1,1-1,2 мм, а в последнем пере ходе радиус кривизны увеличивается до ранее полученных заданных углах подгибки между элементами профиля 75 и 120°. Профили, изготовленные по предла гаемому способу, характеризуются вы полнением заданных углов между плос кими элементами, отформовкой места изгиба по заданному радиусу кривизны и хорошим качеством поверхности без рисок, задиров, царапин, смятия кромок. При этом снижается утонение металла в местах изгиба, уменьшаютс энергозатраты на формовку и износ в ков . Так, по предлагаемому способу при ормообразовании профиля 60x16x1 мм ля лотка теплицы обеспечиваются . углы 75 и 120° между элементами профиля с- отклонениями до 0,6° при утонении 2-3% от толщины, в то время как по известному способу отклонения составляют до 3, причем в последних проходах при формовке по известному устройству утонение до 10%, появление рисок и задиров на поверхности профилей. Применение предлагаемого способа для изготовления профилей в сравнении с известным позволяет снизить энергозатраты на 10-20% за счет исключения поперечного растяжения плоских участков и мест изгиба и уменьшения потерь на трение в калибре валков. Использование изобретения при изготовлении гнутых профилей для лотка теплицы позволит организовать их производство на станах заводасборных теплиц, что обеспечит при объеме производства 50 тыс, т годовой эффект свыше 100 тыс. руб. Экономический эффект будет получен за счет снижения металлоемкости профилей на 20%, уменьшения транспортных расходов, трудоемкости изготовления профилей и сборки из них конструкций на 20%. Формула изобретения Способ изготовления гнутых профилей, включающий последовательную подгибку элементов профиля по переходам, при котором первоначсшьно формуют места изгиба большей кривизны, чем заданная, а затем осуществляют окончательную отформовку профиля, о т л и ч а-ю щ и и с я тем, что, с целью улучшения качества профилей за счет уменьшения пружинения мест изгиба, одновременно с формовкой мест изгиба большей кривизны, чем заданная, формуют профиль с увеличенной шириной смежных с местами из.гиба прямолинейных участков до получения заданных углов между элементами профиля, а в процессе окончательной отформовки профиля места изгиба переформовывают до заданной кривизны, искривляя смежные с ними прямолинейные участки. Источники информации, принятые во внимание при экспертизе 1. Производство и применение гнутых профилей. Справочник под ред. И.С.Тришевского, М., Металлургия, 1975, с. 203-216 (прототип).

I nepeiaff

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формовки гнутых профилей проката | 1981 |

|

SU995974A1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU946720A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU978972A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1375377A1 |

| Способ изготовления гнутых профилей двутаврового сечения | 1988 |

|

SU1558529A1 |

| Способ изготовления гнутых профилей | 1980 |

|

SU940911A1 |

Ш

k

V

Авторы

Даты

1983-02-23—Публикация

1981-04-14—Подача