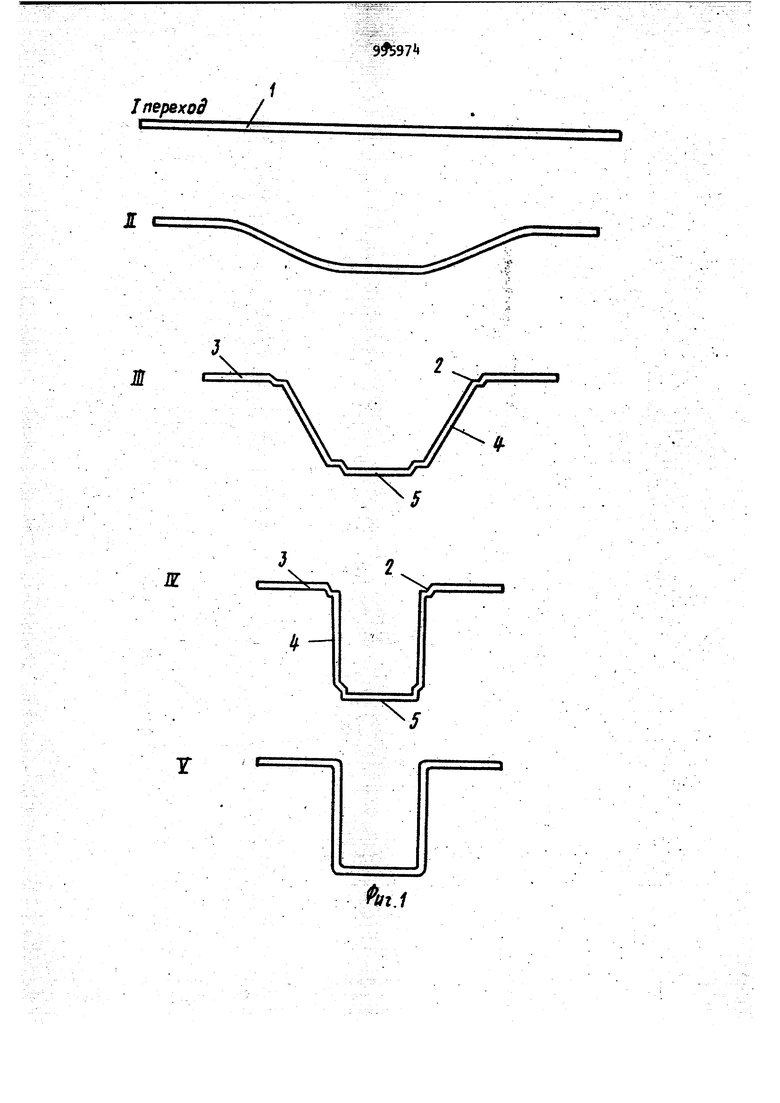

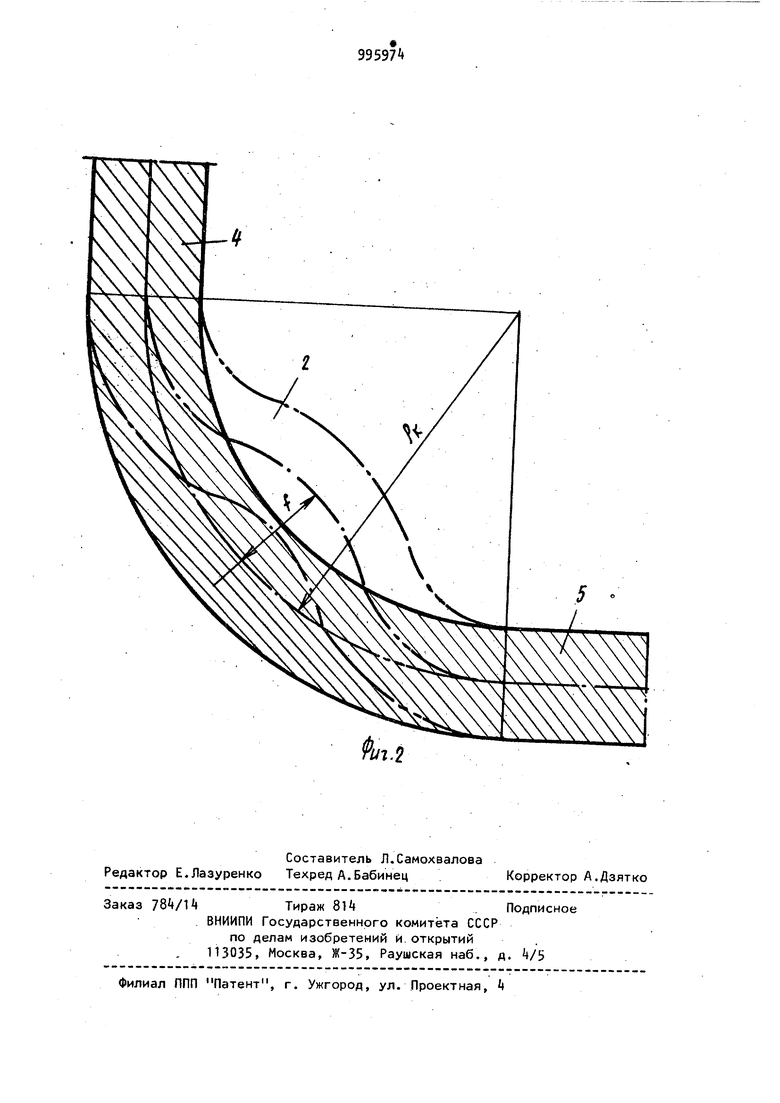

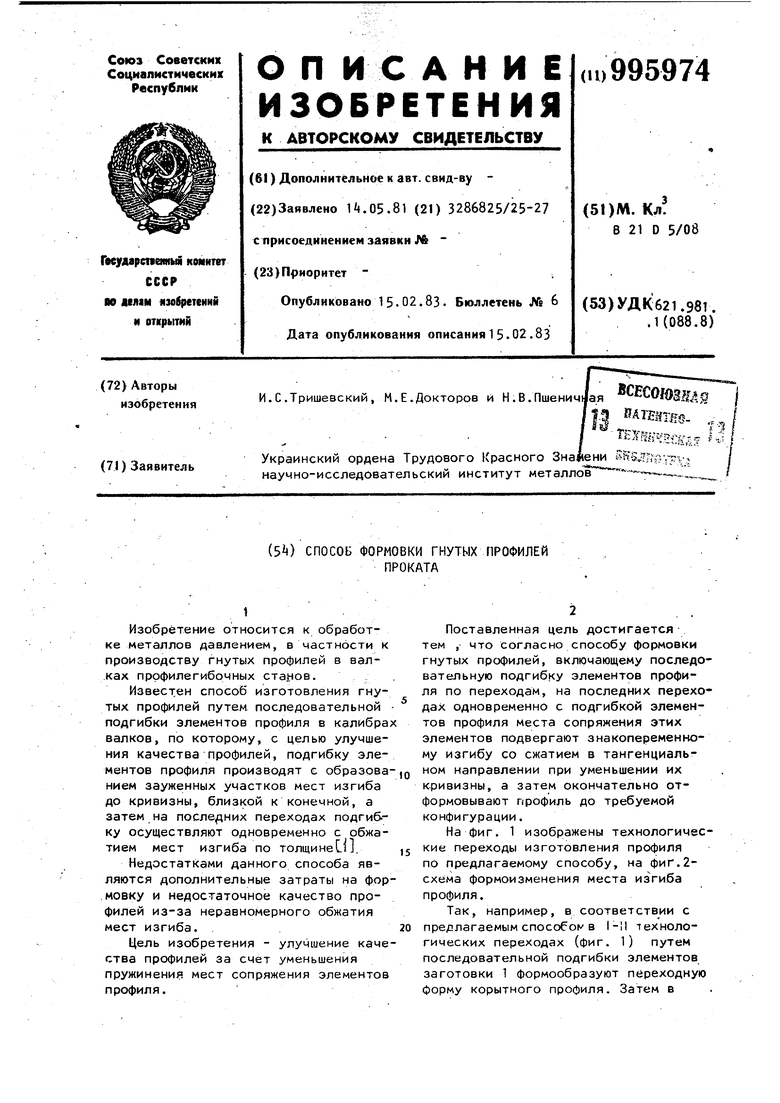

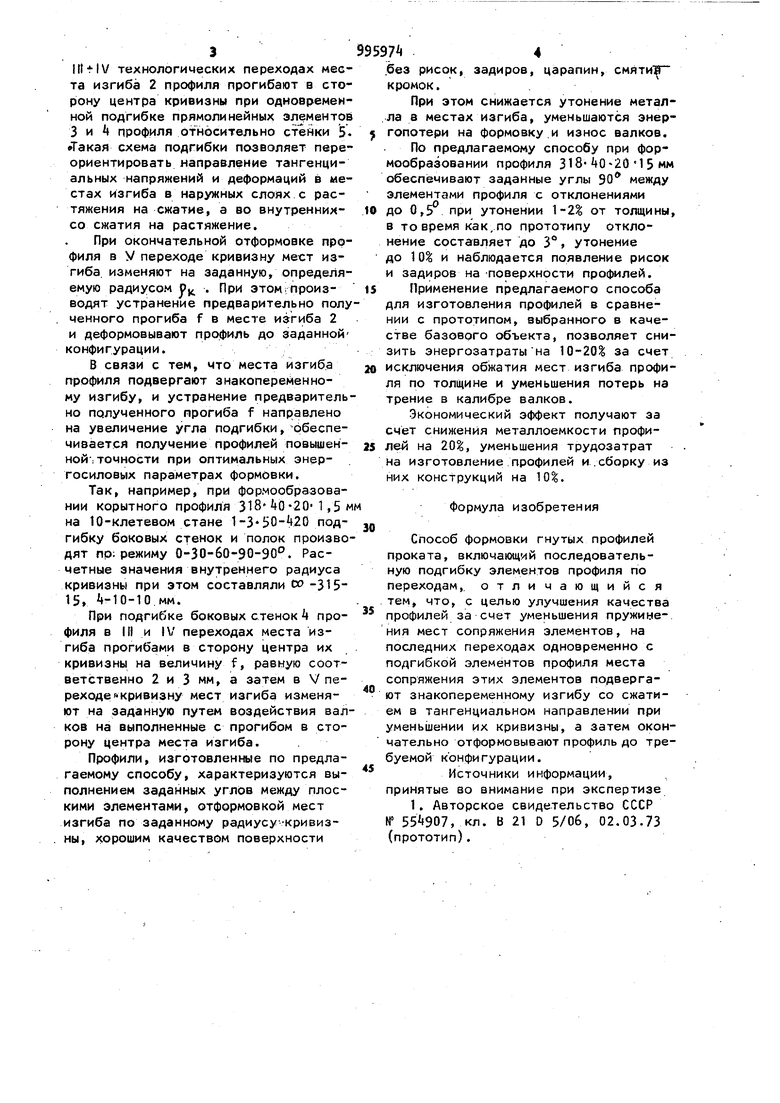

(5) СПОСОБ ФОРМОВКИ ГНУТЫХ ПРОФИЛЕЙ Изобретение относится к обработке металлов давлением, в частности к производству гнутых профилей в вал.ках пррфилегибочных . Известен способ изготовления гнутых профилей путем последовательной подгибки элементов профиля в калибра валков, по которому, с целью улучшения качества профилей, подгибку элементов профиля производят с образова нием зауженных участков мест изгиба до кривизны, близкой к конечной, а затем на последних переходах подгибку осуществляют одновременно с обжатием мест изгиба по толщинеС. Недостатками данного способа являются дополнительные затраты на фор .мовку и недостаточное качество профилей из-за неравномерного обжатия мест изгиба. Цель изобретения - улучшение каче ства профилей за счет уменьшения пружинения мест сопряжения элементов профиля. ПРОКАТА Поставленная цель достигается тем , что согласно способу формовки гнутых профилей, включающему последоват€У1ьную подгибку элементов профиля по переходам, на последних переходах одновременно с подгибкой элементов профиля места сопряжения этих элементов подвергают знакопеременному изгибу со сжатием в тангенциальном направлении при уменьшении их кривизны, а затем окончательно отформовывают профиль до требуемой конфигурации. На фиг. 1 изображены технологические переходы изготовления профиля по предлагаемому способу, на фиг.2схема формоизменения места изгиба профиля. Так, например, в соответствии с предлагаемым способов в 1-11 технологических переходах (фиг. 1) путем последовательной подгибки элементов заготовки 1 формообразуют переходную форму корытного профиля. Затем в I It t IV технологических переходах места изгиба 2 профиля прогибают в сторону центра кривизны при одновременной подгибке прямолинейных элементр1 3 и профиля относительно стенки 5 «Такая схема подгибки позволяет переориентировать направление тангенциальных напряжений и деформаций в местах изгиба в наружных слоях с растяжения на сжатие, а во внутреннихсо сжатия на растяжение. При окончательной отформовке профиля в У переходе кривизну мест изгиба, изменяют на заданную, определяемую радиусом р . При этомгпроизводят устранение предварительно полу ченного прогиба f в месте изгиба 2 и деформовывают профиль до заданнойконфигурации. В связи с тем, что места изгиба профиля подвергают знакопеременному изгибу, и устранение предваритель но полученного прогиба f направлено на увеличение угла подгибки,рбеспечивается получение профилей повышенной: точности при оптимальных энергосиловых параметрах формовки. Так, например, при формообразовании корытного профиля 20-1,5 м на 10-клетевом стане подгибку боковых стенок и полок произво дят пр: режиму 0-30-60-90-90°. Расчетные значения внутреннего радиуса кривизны при этом составляли со -31515 -10-10 мм. При подгибке боковых стенок 4 профиля в 1И и IV переходах места изгиба прогибами в сторону центра их кривизны на величину f, равную соответственно 2 и 3 мм, а затем в V переходе кривизну мест изгиба изменяют на заданную путем воздействия вал ков на выполненные с прогибом в сторону центра места изгиба. Профили, изготовленные по предлагаемому способу, характеризуются выполнением заданных углов между плоскими элементами, отформовкой мест изгиба по заданному радиусу-кривизны, хорошим качеством поверхности без рисок, задиров, царапин, смяти кромок. При этом снижается утонение металла в местах изгиба, уменьшаются энергопотери на формовку.и износ валков. По предлагаемому способу при формообразовании профиля 318-40-20 15 мм обеспечивают заданные углы 90 между элементами профиля с отклонениями до 0,5 при утонении -2% от толщины, в то время как, по прототипу отклонение составляет до 3°, утонение до 10% и наблюдается появление рисок и задиров на поверхности профилей. Применение предлагаемого способа для изготовления профилей в сравнении с прототипом, выбранного в качестве базового объекта, позволяет снизить энергозатраты на 10-20% за счет исключения обжатия мест изгиба профиля по толщине и уменьшения потерь на трение в калибре валков. Экономический эффект получают за счет снижения металлоемкости профилей на 20%, уменьшения трудозатрат на изготовление профилей и.сборку из них конструкций на 10%. Формула изобретения Способ формовки гнутых профилей проката, включающий последовательную подгибку элементов профиля по переходам,, отличающийся тем, что, с целью улучшения качества профилей за счет уменьшения пружине-, ния мест сопряжения элементов, на последних переходах одновременно с подгибкой элементов профиля места сопряжения этих элементов подвергают знакопеременному изгибу со сжатием в тангенциальном направлении при уменьшении их кривизны, а затем окончательно отформовывают профиль до требуемой конфигурации. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 21 D 5/Об, 02.03-73 (прототип).

J переход /

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых профилей проката | 1980 |

|

SU978972A1 |

| Способ изготовления полузамкнутых профилей | 1990 |

|

SU1750777A1 |

| Способ изготовления гнутых профилей проката | 1980 |

|

SU946720A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления гнутых профилей двутаврового сечения | 1988 |

|

SU1558529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУЗАМКНУТЫХ ГНУТЫХ ПРОФИЛЕЙ | 1992 |

|

RU2025163C1 |

| СПОСОБ М.Е. ДОКТОРОВА ИЗГОТОВЛЕНИЯ ГНУТЫХ ГОФРИРОВАННЫХ ПРОФИЛЕЙ С ДОПОЛНИТЕЛЬНЫМИ ГОФРАМИ НА ГОРИЗОНТАЛЬНЫХ СТЕНКАХ ОСНОВНЫХ ГОФРОВ И НА ГОРИЗОНТАЛЬНЫХ МЕЖГОФРОВЫХ УЧАСТКАХ | 1992 |

|

RU2048226C1 |

| Способ изготовления гнутых тонкостенных профилей | 1990 |

|

SU1754266A1 |

Ж

ш

Авторы

Даты

1983-02-15—Публикация

1981-05-14—Подача