Изобретение относится к способам изготовления фасонных изделий, например зубчатых колес и звездочек, путем обработки давлением предварительно подготовленной заготовки с применением операций прошивки (калибровки), осаживания и радиального прессования.

Известно изготовление зубчатых колес путем штамповки, когда заготовка последовательно подвергается прошивке и осаживанию. В этом случае, формообразование зубчатого венца на образуюшей изделия и формирование его торцовых поверхностей происходят благодаря заполнению осаживаемым металлом внутреннего пространства штампа, гравюре которого придают соответствующую конфигурацию.

Известный способ формообразования деталей и обусловленная им кинематическая схема инструмента, применяемого для его осуществления, не соответствуют современным требованиям. Прежде всего, известным способом невозможно изготовить без штамповочных уклонов детали со значительной шириной зубчатого венца. Изделие, запрессованное в зачатую матрицу, прочно удерживается в ней силами упругой деформации, и при отсутствии в матрице уклонов выталкивание из нее детали затруднено. Кроме того, в применяемом инструменте неизбежен интенсивный износ зубчатой матрицы: во-первых.

вследствие воздействия на нее растекающегося в радиальных направлениях металла и, во вторых, вследствие скольжения отформованных зубьев изделия вдоль зубчатой поверхности матрицы при его выталкивании. При такой схеме обработки трудно также создать интенсивное течение металла на периферийных участках заготовки, образующих зубчатый венец, поскольку активное воздействие

заготовка испытывает от оправки из центра и от пуансона на ее торцах. Так как места приложения рабочих усилий удалены от основной зоны пластического формообразования и направление движения инструмента не совпадает с направлением течения металла, заполнение зубчатого рельефа матрицы затруднено и может быть достигнуто только при повышенных рабочих усилиях. Этим способом невозможно также, изготовить изделие со строго концентричным расположением зубчатого венца относительно центрального отверстия, так как оправка, формующая центральное отверстие, связана с верхней половиной штампа, а матрица, формующая зубчатый венец, закреплена ка нижней половине штампа. Высокой точности их взаимного расположения достичь трудно, что и создает эксцентричность зубчатого венца относительно центрального отверстия. Кроме

ют на торцовой пове-рхности по ооразующей зубчатого венца облой. Перечисленные выше обстоятельства в совокупности обусловливают невозможность использования известного способа формообразования фасонных изделий, например зубчатых колес, для размерно-чистового пластического формообразования. Этот способ пригоден только для выполнения заготовительных операций, и полученные изделия используются как заготовки для последующих операций механической обработки - зубофрезерования и др.

Вместе с тем практика показывает, что при изготовлении фасонных изделий типа зубчатых колес экономически выгодны только точные методы пластического формообразования, при которых полностью исключается обработка зубчатого венца резанием. Это объясцяется тем, что наличие кованых зубьев на заготовке сильно усложняет процесс ее механической обработки. Небольшая же экономия металла, достигаемая благодаря выштамповыванию впадин зубьев, перечеркивается значительным усложнением нроцесса штамповки и трудностями последуюш,ей чистовой механической обработки таких заготовок.

Описываемое изобретение заключается в том, что был создан размерно-чистовой способ пластического формообразования, т. е. такой, который позволяет получать фасонные изделия, например зубчатые колеса и звездочки, не требующие дополнительной чистовой обработки, пригодные для установки в машины непосредственно после штамповки.

Согласно предложенному способу, фасонные изделия, например зубчатые колеса и звездочки, изготовляют путем прошивки (калибровки), осаживания и радиального прессоваиия заготовки, осуществляемых таким образом, что радиальное прессование происходит одновременно с ее осаживанием на прошившей ее оправке при приложении активных рабочих усилий в нескольких, но не менее чем в трех направлениях. Это обеспечивает многонаправленное течение металла и размерно-чистовое формообразование изделия за один рабочий цикл.

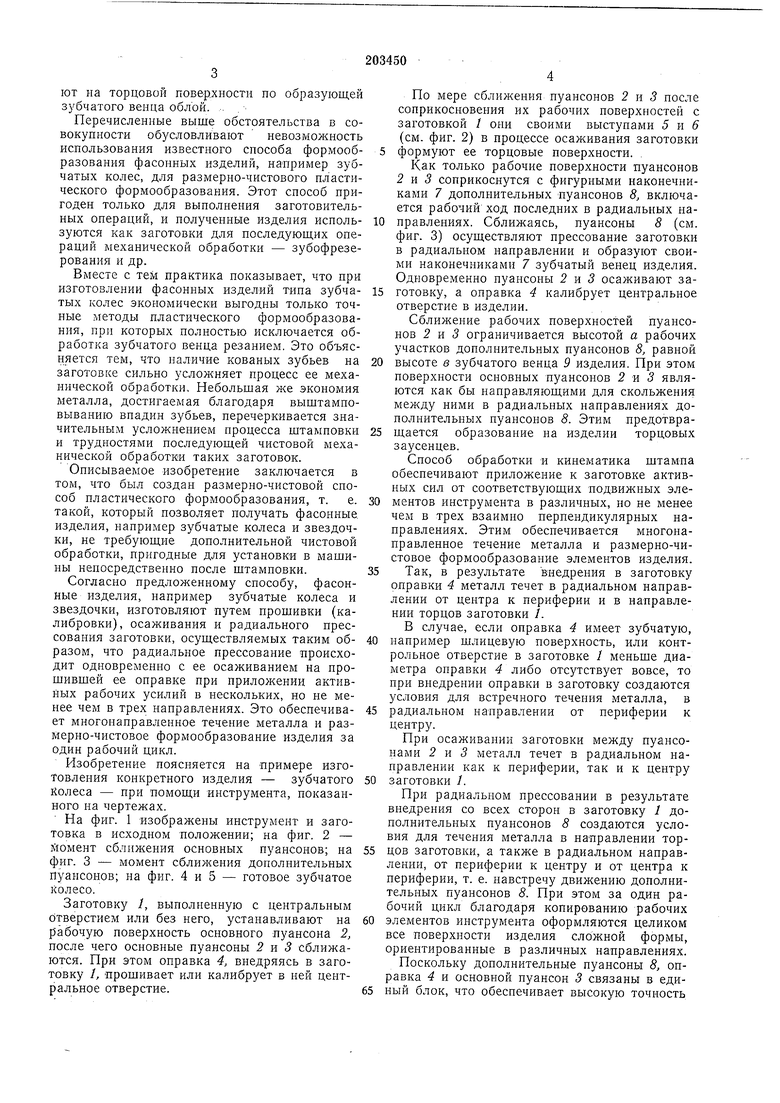

Изобретение поясняется на примере изготовлеиия коикретного изделия - зубчатого Колеса - при помощи инструмента, показанного на чертежах.

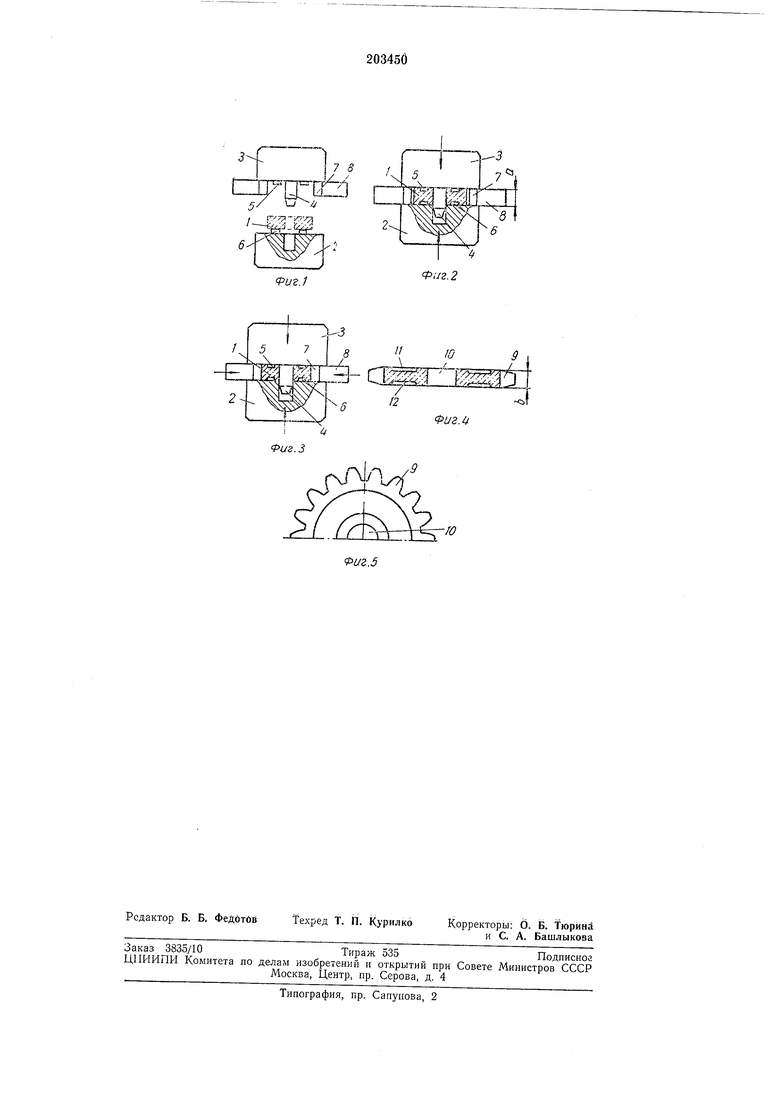

На фиг. 1 изображены инструмент и заготовка в исходном положении; на фиг. 2 - момент сближения основных пуансонов; на фиг. 3 - момент сближения дополнительных пуансонов; на фиг. 4 и 5 - готовое зубчатое колесо.

Заготовку /, выполненную с центральным отверстием или без него, устанавливают на рабочую поверхность основного пуансона 2, после чего основные пуансоны .2 и 5 сближаются. Нри этом оправка 4, внедряясь в заготовку /, прошивает или калибрует в ней центральное отверстие.

Но мере сближения пуансонов 2 и 3 после

соприкосновения их рабочих поверхностей с

заготовкой / они своими выступами 5 и 6

(см. фиг. 2) в процессе осаживания заготовки

формуют ее торцовые поверхности.

Как только рабочие поверхности пуансонов 2 и 3 соприкоснутся с фигурными наконечниками 7 дополнительных пуансонов 8, включается рабочий ход последних в радиальных направлениях. Сближаясь, пуансоны 8 (см. фиг. 3) осуществляют прессование заготовки в радиальном направлении и образуют своими наконечниками 7 зубчатый венец изделия. Одновременно пуансоны 2 и 3 осаживают заготовку, а оправка 4 калибрует центральное отверстие в изделии.

Сближение рабочих поверхностей пуансонов 2 и 5 ограничивается высотой а рабочих участков дополнительных пуансонов 8, равной

высоте в зубчатого венца 9 изделия. При этом поверхности основных пуансонов 2 и 3 являются как бы направляющими для скольжения между ними в радиальных направлениях дополнительных пуансонов 8. Этим предотвращается образование на изделии торцовых заусенцев.

Способ обработки и кинематика штампа обеспечивают приложение к заготовке активных сил от соответствующих подвижных элементов инструмента в различных, но не менее чем в трех взаимно перпендикулярных направлениях. Этим обеспечивается многонаправленное течение металла и размерно-чистовое формообразование элементов изделия.

Так, Б результате виедрения в заготовку оправки 4 металл течет в радиальном направлении от центра к периферии и в направлении торцов заготовки /. В случае, если оправка 4 имеет зубчатую,

например шлицевую поверхность, или контрольное отверстие в заготовке / меньше диаметра оправки 4 либо отсутствует вовсе, то при внедрении оправки в заготовку создаются условия для встречного течения металла, в

радиальном направлении от периферии к центру.

При осаживании заготовки между пуансонами 2 н 3 металл течет в радиальном направлении как к периферии, так и к центру

заготовки /.

При радиальном прессовании в результате внедрения со всех сторон в заготовку 1 дополнительных пуансонов 8 создаются условия для течения металла в направлении торцов заготовки, а также в радиальном направлении, от периферии к центру и от центра к периферии, т. е. навстречу движению дополнительных пуансонов 8. При этом за один рабочий цикл благодаря копированию рабочих

элементов инструмента оформляются целиком все поверхности изделия сложной формы, ориентированные в различных направлениях. Поскольку дополнительные пуансоны 8, оправка 4 и основной пуансон 5 связаны в едиих взаимного расположения, а рабочие движения в радиальных направлениях дополнительиых пуансонов 8 и встречное движение основных пуансонов 2 и 5 ограничиваются жесткими упорами, - создаются условия для размерно-чистового формообразования поверхностей изделия, а именно: зубчатого венца 9, центрального отверстия 10 и торцовых поверхностей 11 и 12.

Использование единовременной схемы обработки заготовки и быстродействующего пресса, подготовка заготовки для штамповкн, например нагрев ее вие штампа, отсутствие необходимости точного фиксирования и крепления заготовки в штампе, удобство подачи заготовки в штамп и удаления из штампа готового изделия - все это позволяет осуш,ествлять процесс формообразования с высокой производительностью на агрегате автоматического действия с быстро повторяющимся циклом.

Высокая скорость формообразования обусловливает также незначительную потерю заготовкой тепла, полученного ею при нагреве. Это позволяет сочетать процесс формообразования изделия с его термической обработкой. Изделие сразу же после формообразования подвергается закалке, чем обеспечивается термомеханическая обработка металла.

В результате пластической деформации металла его физико-механические свойства значительно повышаются, причем нагартованная поверхность зубьев, обладающая повышенной механической прочностью полностью сохраняется, так как после штамповки они не обрабатываются. Зубья шестерен или звездочек приобретают упрочненный поверхностный слой. Разрушающие их статические и динамические нагрузки повышаются на 20i/o, а их

износостойкость возрастает в 1,3-1,4 раза по сравнению с зубьями, изготовленными методом резания. К достоинствам нового способа относится

также возможность использования для формообразования менее точных заготовок, полученных, например, литьем или штамповкой, и получения при этом изделия высокой точности. Отштампованные изделия соответствуют по зубчатому венцу 8-9-й степени точности (ГОСТ 1643-56), а чистота поверхности- 8-9-й (ГОСТ 2789-59).

Технико-экономическая эффективность нового способа проверена при изготовлении

звездочек ценных передач в производственных условиях. Производительность труда на операции формообразования зубчатого венца повысилась примерно в 30-50 раз; экономия металла составила около 20о/о; один штамповочный агрегат заменил несколько десятков зубообрабатывающих станков и высвободил значительное количество обслул ивающего персонала и производственной площади.

25

Предмет изобретения

Способ изготовления фасонных изделий, например зубчатых колес и звездочек, путем прошивки (калибровки) центрального базового отверстия в заготовке, осаживания и радиального прессования ее, отличающийся тем, что радиальное нрессование заготовки осуществляют одновременно с осал иванием на прошившей ее оправке при приложении

активных рабочих усилий в нескольких, не менее чем в трех направлениях, обеснечивая многонаправленное течение металла и размерно-чистовое формообразование изделия за один рабочий цикл.

Фиг.1

ФiJг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Способ изготовления цилиндрических шестерен | 1980 |

|

SU946781A1 |

| Способ изготовления изделий | 1979 |

|

SU829692A1 |

| Штамп для радиальной штамповки | 1981 |

|

SU984612A1 |

| Способ штамповки зубчатых колес | 1982 |

|

SU1152701A1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ деформирования заготовки | 1974 |

|

SU508321A1 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| Способ получения зубчатых колес | 1990 |

|

SU1771860A1 |

ГТх 77Г.-Г| .- и..

/ 12

ФигМ

Даты

1967-01-01—Публикация