(54) СПОСОБ ВБ1РЕЗКИ ДИСКОВ И КОЛЕЦ ИЗ ЛИСТОВОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настойки приспособления для круговой резки к дисковым ножницам с наклонными ножами | 1975 |

|

SU864690A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121900C1 |

| СПОСОБ ПРОДОЛЬНОЙ РЕЗКИ СТАЛИ ТОЛЩИНОЙ 2-6 ММ | 1995 |

|

RU2089355C1 |

| Устройство для резки листового материала по спирали архимеда | 1974 |

|

SU526459A1 |

| Поточная линия для обработки текстильного полотна | 1990 |

|

SU1735458A1 |

| Способ настройки приспособления для круговой резки | 1980 |

|

SU1055004A1 |

| Устройство для обработки листового материала по криволинейному контуру | 1976 |

|

SU556899A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРУГОВЫХ ОТВЕРСТИЙ И ДЕТАЛЕЙ | 1992 |

|

RU2031761C1 |

| Способ резки листового материала по спирали | 1974 |

|

SU515601A1 |

| РЕЖУЩЕЕ УСТРОЙСТВО ДЛЯ РАСКРОЯ ЛИСТОВОГО)МАТЕРИАЛА' | 1965 |

|

SU168866A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении на зигмашинах различных деталей типа дисков или колец.

Известен способ вырезки дисков и колец из листового материала дисковыми ножами, включающий установку заготовки, центрирование ее, смещение центра заготовки относительно вертикальной оси дисковых ножей в направлении, противоположном подаче заготовки на величину, равную половине хорды перекрытия дисковых ножей, и последующую вырезку 1.

Однако указанный способ обеспечивает точную, за один проход, вырезку деталей из листового материала толщиной только до 1 мм при скорости резания до 2 м/мин и диаметре дисковых ножей менее 60 мм, при котором линия контакта (хорда перекрытия) ножей с заготовкой имеет небольшую длину и практически приближается к точке.

При резке листового материала толщиной от 1,6 до 6,3 мм, который щироко применяется в различных отраслях мащиностроения, увеличивается хорда перекрытия ножей с заготовкой, а, следовательно, и величина смещения точки центрирования заготовки.

поэтому чем больше величина с.мещения точки центрирования заготовки, тем больше погрешность вырезки. Кроме того, все отклонения толщины заготовки от номинальной величины (даже в пределах допуска), изменения ее твердости (местные упрочнения, наклепы) и другие трудноучитываемыс факторы способствуют уводу заготовки в процессе реза и вызывают необходи.мость корректировки величины смещения путем много Q кратных пробных проходов до получения полного совпадения точек начала и конца реза, что приводит к снижению производительности и коэффициента использования металла. Цель изобретения - повышение производительности и экономии металла за счет

15 исключения многократных пробных проходов.

Указанная цель достигается тем, что в

известном способе вырезки дисков и

из листового материала дисковыми ножа.ми,

при котором устанавливают заготовку на

20 рабочей позиции, центрируют ее, смещают центр заготовки относительно вертикальной оси дисковых ножей в направлении, противоположном подаче заготовки на величину, равную половине хорды перекрытия дисковых ножей с последующей вырезкой в несколько проходов, после lepeoro пробного прохода замеряют величину несовпадения точек начала и конца реза, определяемую пересечением контурной линии реза с прямой, проходящей через центр заготовки и точку начала реза, после чего дополнительно смещают центр заготовки на указанную величину в сторону увеличения начальной величины смещения в случае, если разность расстояний от центра вращения заготовки до точки конца реза и точка начала реза положительна, и в сторону уменьшения, если эта разность отрицательна.

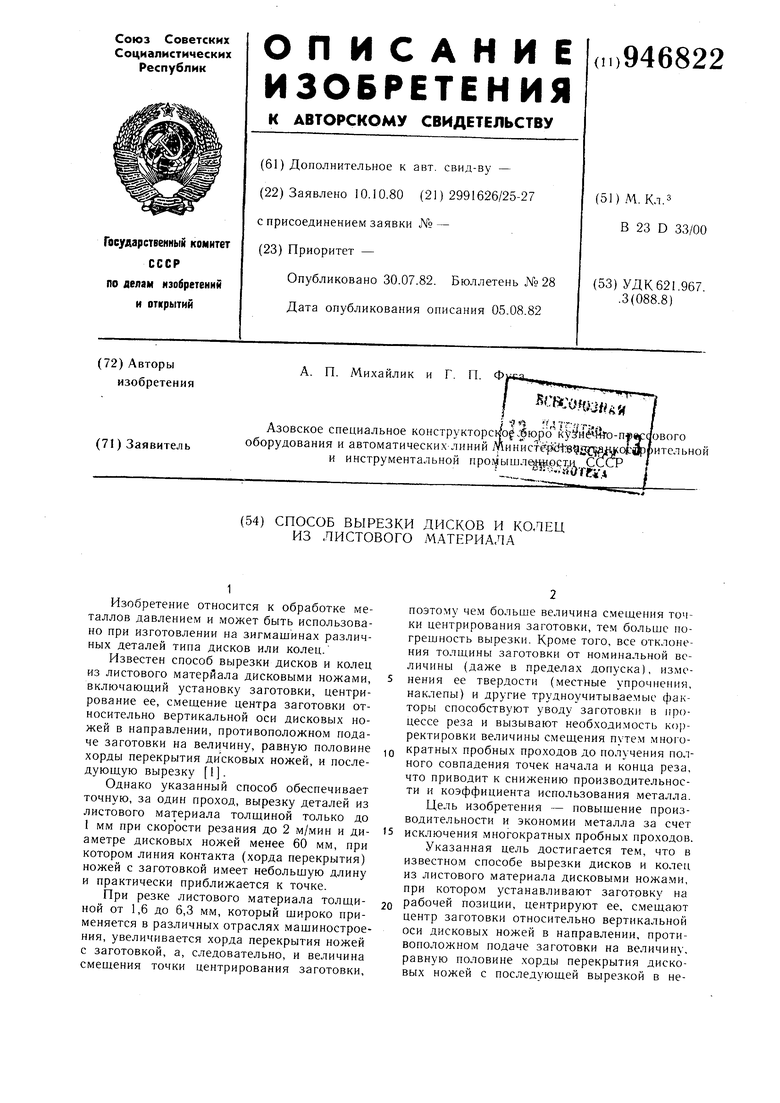

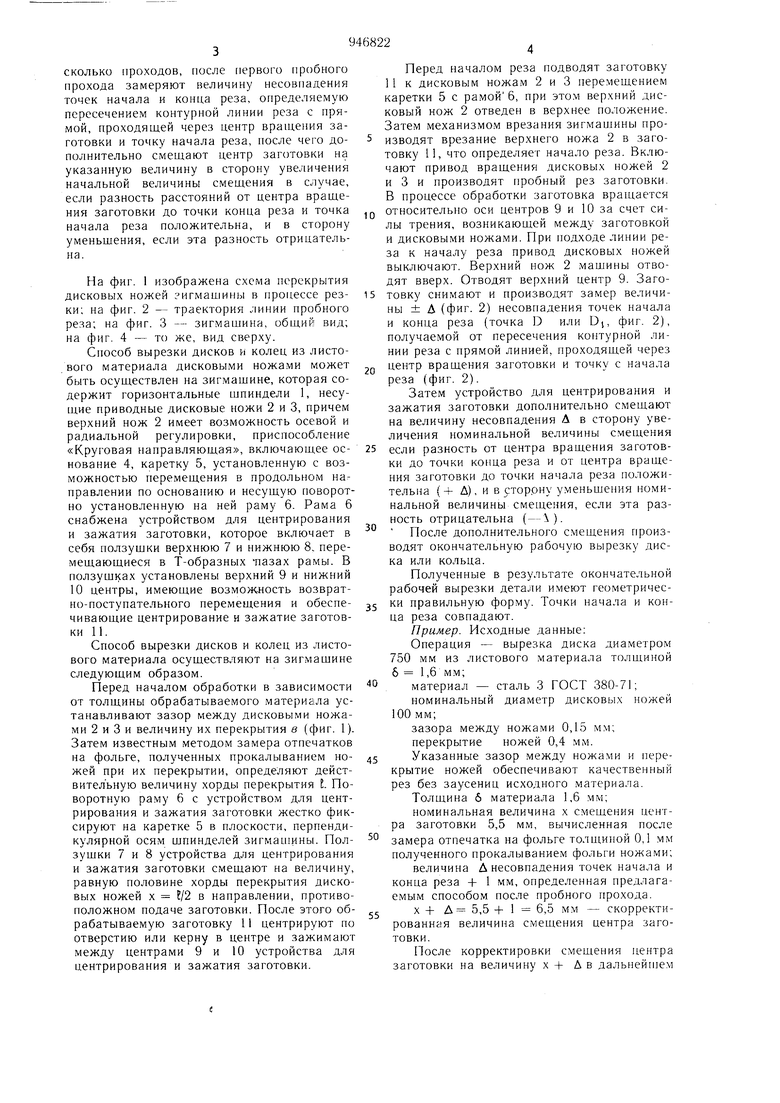

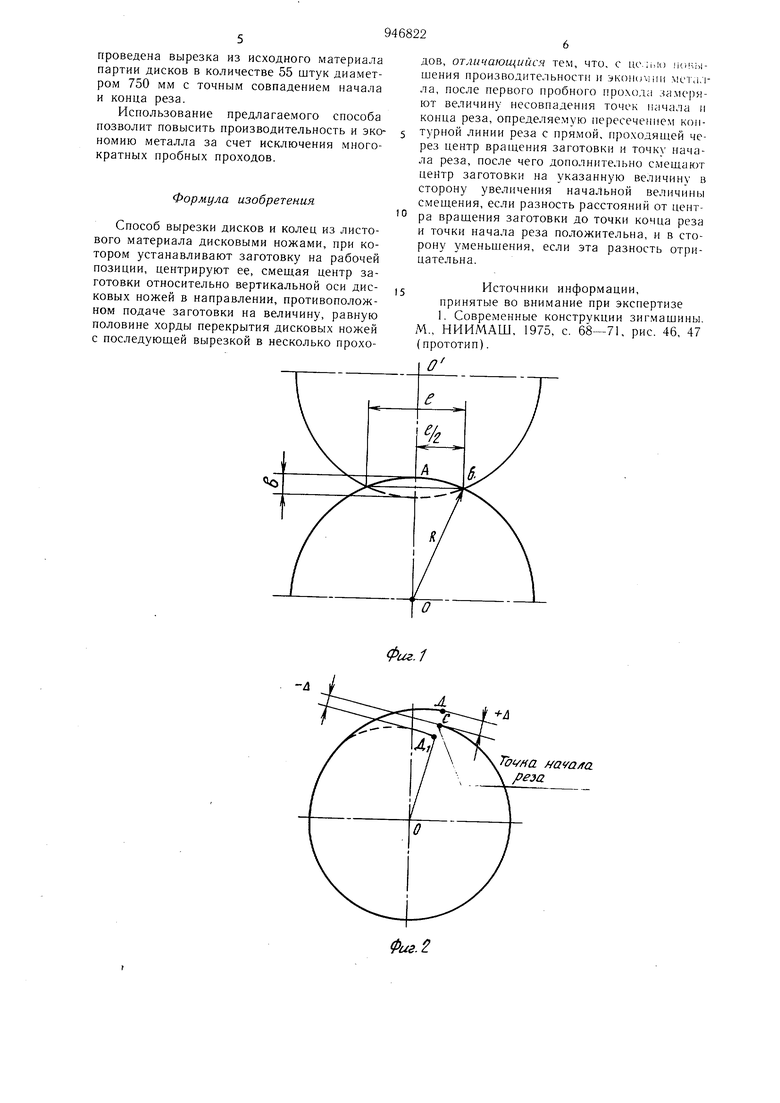

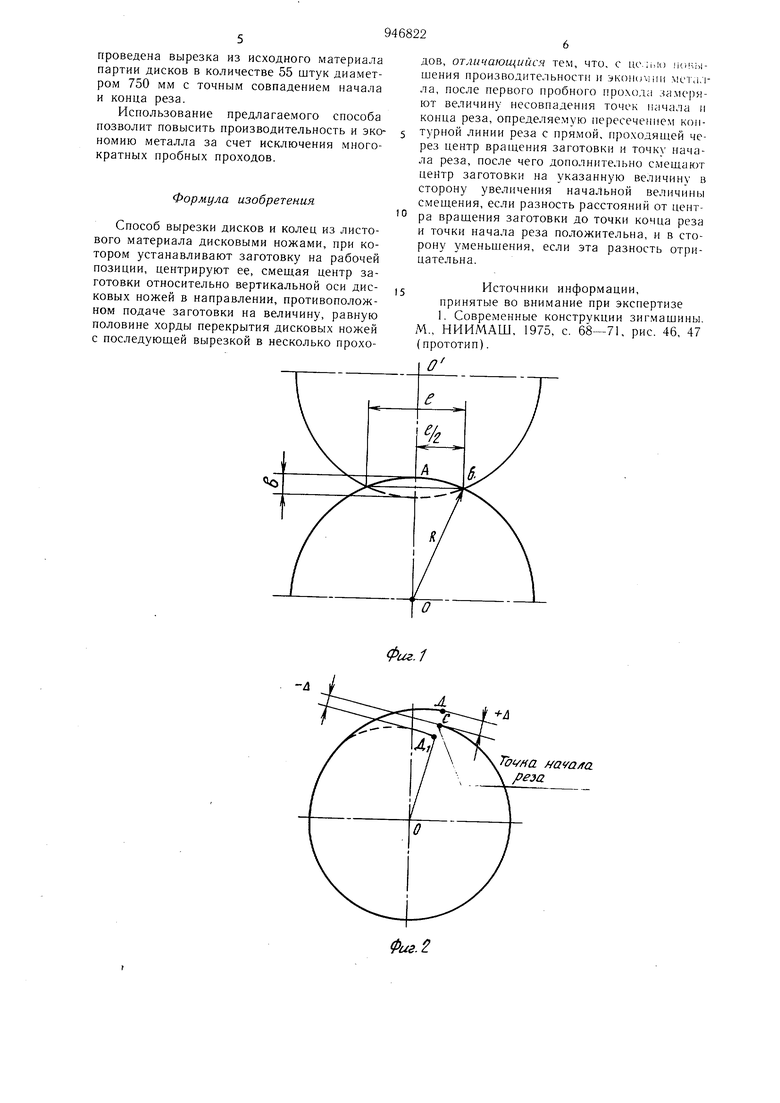

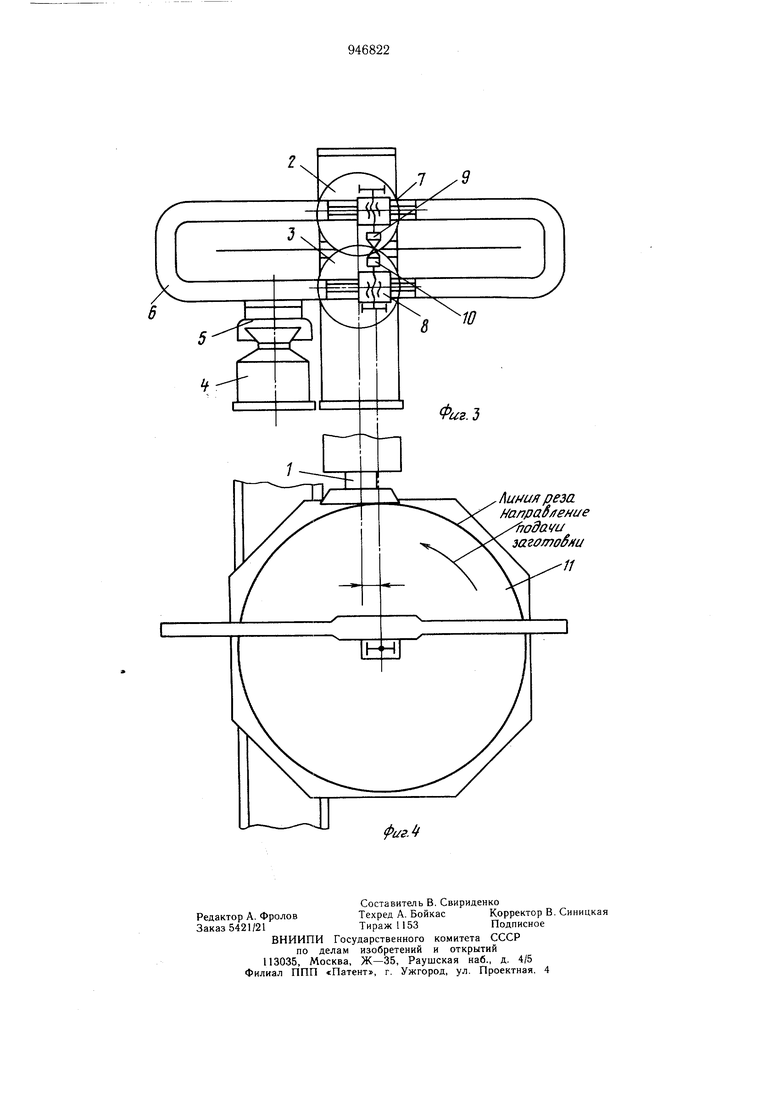

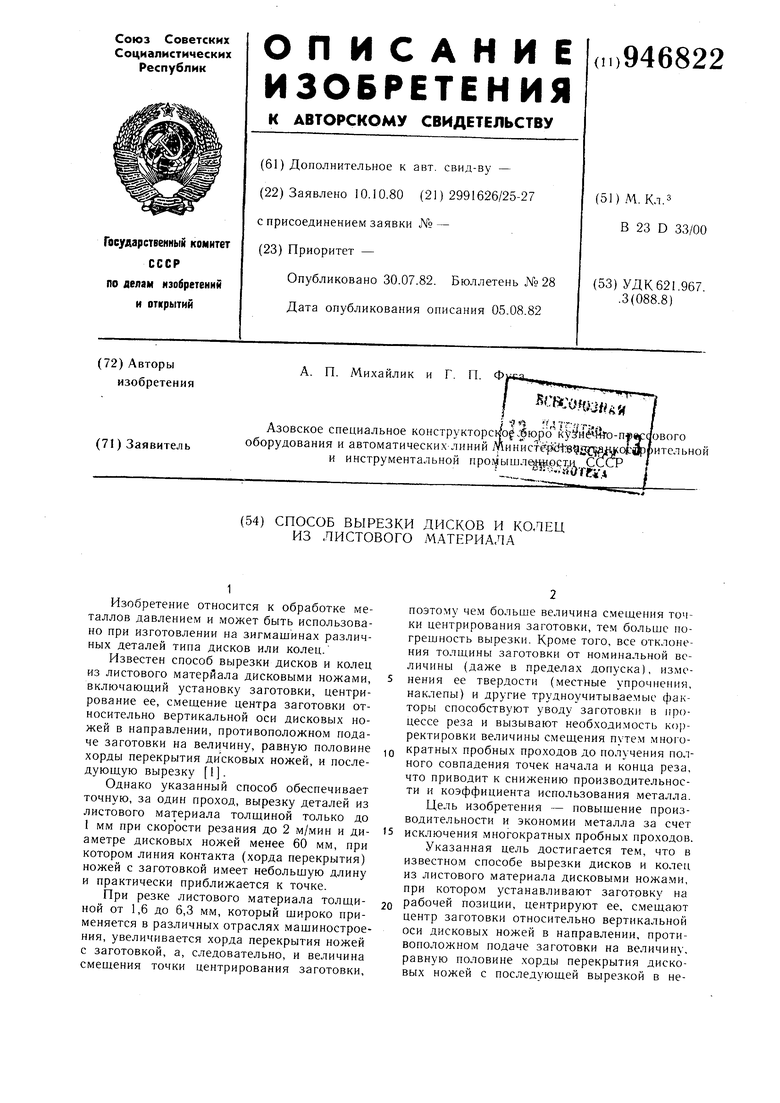

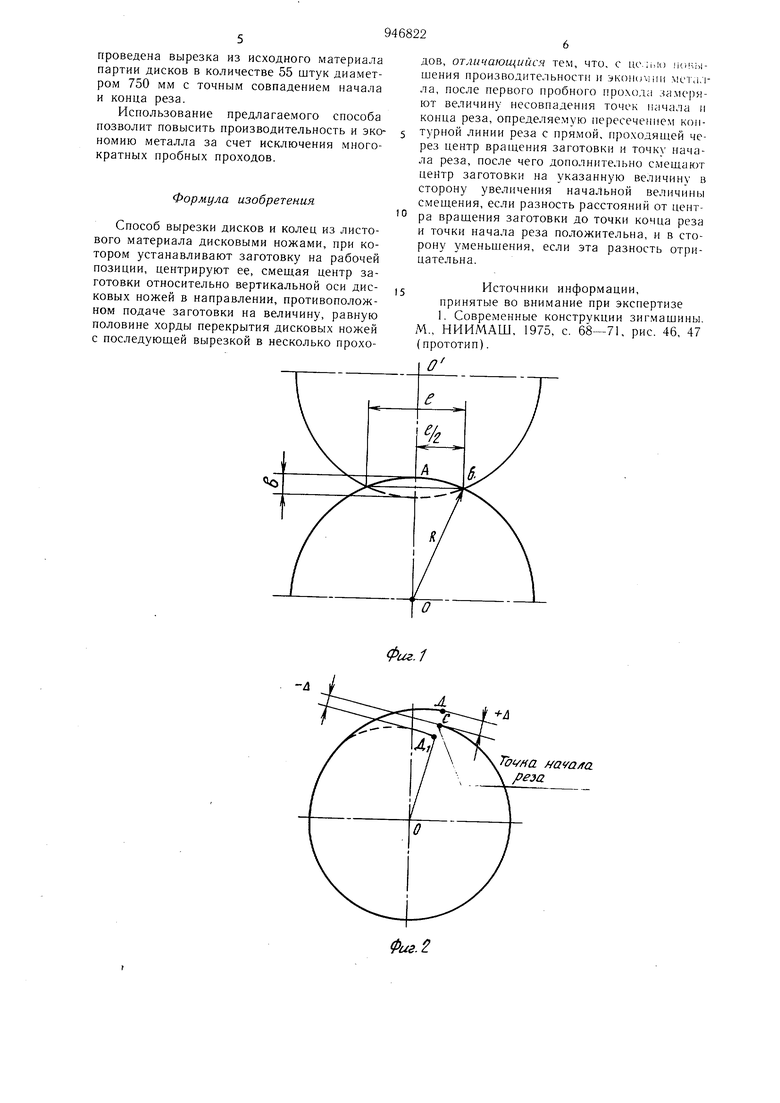

На фиг. 1 изображена схема перекрытия дисковых ножей игмашипы в процессе резки; на фиг. 2 - траектория линии пробного реза; на фиг. 3 - зигмашина, общий вид; на фиг. 4 - то же, вид сверху.

Способ вырезки дисков и колец из листового материала дисковыми ножа.ми может быть осуществлен на зигмашине, которая содержит горизонтальные щпиндели 1, несуп:.ие приводные дисковые ножи 2 и 3, причем верхний нож 2 имеет возможность осевой и радиальной регулировки, приспособление «Круговая направляющая, включающее основание 4, каретку 5, установленную с возможностью перемещения в продольном направлении по основанию и несущую поворотно установленную на ней раму 6. Рама 6 снабжена устройством для центрирования и зажатия заготовки, которое включает в себя ползушки верхнюю 7 и нижнюю 8.. перемещающиеся в Т-образных пазах рамы. В ползушках установлены верхний 9 и нижний 10 центры, имеющие возмож-ность возвратно-поступательного перемещения и обеспечивающие центрирование и зажатие заготовки 11.

Способ вырезки дисков и колец из листового материала осуществляют на зигмашине следующим образом.

Перед началом обработки в зависимости от толщины обрабатываемого материала устанавливают зазор между дисковыми ножами 2 и 3 и величину их перекрытия в (фиг. 1). Затем известным методом замера отпечатков на фольге, полученных прокалыванием ножей при их перекрытии, определяют действительную величину хорды перекрытия L Поворотную раму 6 с устройством для центрирования и зажатия заготовки жестко фиксируют на каретке 5 в плоскости, перпендикулярной осям шпинделей зигмашины. Ползущки 7 и 8 устройства для центрирования и зажатия заготовки смещают на величину, равную половине хорды перекрытия дисковых ножей X Е/2 в направлении, противоположном подаче заготовки. После этого обрабатываемую заготовку 11 центрируют по отверстию или керну в центре и зажимают между центрами 9 и 10 устройства для центрирования и зажатия заготовки.

Перед началом реза подводят заготовку 11 к дисковым ножам 2 и 3 перемещением каретки 5 с рамой 6, при этом верхний дисковый нож 2 отведен в верхнее положение. Затем механизмом врезания зигмаи1ины производят врезание верхнего ножа 2 в заготовку 11, что определяет начало реза. Включают привод вращения дисковых ножей 2 и 3 и производят пробный рез заготовки. В процессе обработки заготовка вращается относительно оси центров 9 и 10 за счет силы трения, возникающей между заготовкой и дисковыми ножами. При подходе линии реза к началу реза привод дисковых ножей выключают. Верхний нож 2 мащины отводят вверх. Отводят верхний центр 9. Заготовку снимают и производят замер величины ± Д (фиг. 2) несовпадения точек начала и конца реза (точка D или D), фиг. 2), получаемой от пересечения контурной линии реза с прямой линией, проходящей через центр вращения заготовки и точку с начала реза (фиг. 2).

Затем устройство для центрирования и зажатия заготовки дополнительно смещают на величину несовпадения Д в сторону увеличения номинальной величины смещения если разность от центра вращения заготовки до точки конца реза и от центра вращения заготовки до точки начала реза положительна ( 4- Д), и в стор.ону уменьшения поминальной величины смещения, если эта разность отрицательна (-).

После дополнительного смещения производят окончательную рабочую вырезку диска или кольца.

Полученные в результате окончательной рабочей вырезки детали имеют геометрически правильную форму. Точки начала и конца реза совпадают.

Пример. Исходные данные;

Операция - вырезка диска диаметром 750 мм из листового материала толщиной 6 1,6 мм;

материал - сталь 3 ГОСТ 380-71;

номинальный диаметр дисковых ножей 100 мм;

зазора между ножами 0,15 мм;

перекрытие ножей 0,4 мм.

Указанные зазор между ножами и перекрытие ножей обеспечивают качественный рез без заусениц исходного материала.

Толщина 6 материала 1,6 мм;

номинальная величина х смещения центра заготовки 5,5 мм, вычисленная после замера отпечатка на фольге толщиной 0,1 мм полученного прокалыванием фольги ножами;

величина Днесовпадения точек начала и конца реза -|- 1 мм, определенная предлагаемым способом после пробного прохода.

X -Ь Д 5,5 -f 1 6,5 мм - скорректированная величина с.здещения центра заготовки.

После корректировки смещения центра заготовки на величину х + Д в дальней пем проведена вырезка из исходного материала партии дисков в количестве 55 штук диаметром 750 мм с точным совпадением начала и конца реза. Использование предлагаемого способа позволит повысить производительность и экономию металла за счет исключения многократных пробных проходов. Формула изобретения Способ вырезки дисков и колец из листового материала дисковыми ножами, при котором устанавливают заготовку на рабочей позиции, центрируют ее, смещая центр заготовки относительно вертикальной оси дисковых ножей в направлении, противоположном подаче заготовки на величину, равную половине хорды перекрытия дисковых ножей с последующей вырезкой в несколько прохо-4

+А

Toi/на //ava/ra реза дон, отличающийся тем, что, с не и.ю lioiihiшения производительности и экономии icTa.iла, после первого пробного проход;) замеряют величину несовпадения точек 1и1чала и конца реза, определяемую пересечением контурной линии реза с прямой, проходящей через центр вращения заготовки и точку начала реза, после чего дополнительно смещают центр заготовки на указанную величину в сторону увеличения начальной величины смещения, если разность расстояний от центра вращения заготовки до точки конца реза и точки начала реза положительна, и в сторону уменьщения, если эта разность отрицательна. Источники информации, принятые во внимание при экспертизе 1. Современные конструкции зигмащины. М., НИИМАШ, 1975, с. 68-71, рис. 46, 47 (прототип).

Авторы

Даты

1982-07-30—Публикация

1980-10-10—Подача