СО

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления фильтров | 1978 |

|

SU737535A1 |

| ПОТОЧНАЯ ЛИНИЯ для чистки и РАЗБРАКОВКИ СУРОВЫХТКАНЕЙ | 1966 |

|

SU182681A1 |

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| Поточная линия для производства фильтров | 1972 |

|

SU450010A1 |

| ПОТОЧНАЯ ЛИНИЯ ОТДЕЛКИ ТЕКСТИЛЬНЫХ ПОЛОТЕН | 1971 |

|

SU303388A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ТКАНИ С ЗАДАННЫМ УГЛОМ РАСПОЛОЖЕНИЯ НИТЕЙ К КРОМКЕ | 1967 |

|

SU204557A1 |

| УСТРОЙСТВО для ПОПЕРЕЧНОЙ РЕЗКИ ПОЛОТНА | 1972 |

|

SU350892A1 |

| Поточная линия для заключительной отделки текстильных полотен | 1989 |

|

SU1647056A1 |

| УСТРОЙСТВО для ПРОДОЛЬНОГО РАЗРЕЗАНИЯ НОЛОТНА | 1971 |

|

SU298716A1 |

| Фальцевально-резальный аппарат рулонных ротационных печатных машин | 1983 |

|

SU1155470A1 |

Использование: для браковки суровья ковров и обрезки кромок ковров перед аппретированием, относится к текстильной отрасли производства ковров, особенно широких ковров, полученных на рапирных ткацких станках. Сущность изобретения: в поточную линию входит механизм отделения индивидуального куска суровья из общей массы кусков с накопительной площадки, перемещаемая платформа для удобства и облегчения качественной состыковки кусков, первый механизм стыковки концов куска, чистильная машина, мериль- но-браковочная машина для изнанки и лица, поперечный выводной транспортер для случая вырезки куска, забракованного в процессе просмотра, второй механизм стыковки концов куска для восстановления непрерывности потока и механизм обрезки кромок перед аппретированием. 10 з.п.ф- лы, 6 ил.

Изобретение относится к текстильному производству и является первым переходом в общем потоке отделки ковров рапирных и других ткацких станков.

Известна поточная линия для отделки ковров после аппретирования, в которой ковры поступают с уже обрезанной кромкой и проклеенным каркасом при ручной обрезке кромок.

Известны способы резки ковров дисковыми ножами, но этот способ оправдан на тафтинговых или синтетических коврах, где натуральные волокна отсутствуют или их незначительное количество, а также для легких ковров с тонкими каркасным/i основами.

Для ковровых изделий с плотными каркасами на х/б основе и льняном утке дисковые ножи быстро затупляются и приводят к большим простоям линии отделки и увеличению брака из-за некачественного реза. Кроме того, в линиях аппретирования, в которых аппретирование осуществляется на цепных игольчатых транспортерах, ковровые полотна не имеют поперечных смещений и дисковые ножи закрепляются для резки кромок жестко и не могут смещаться. Что же касается барабанных или валичных аппретиров, а их большинство, то на таких аппретирах по многим причинам полотна гуляют поперек основной линии движения или вдоль осей барабанов и валиков в ту и другую сторону, это гуляние достигает величины +150 мм. В этих условиях жесткая установка дисковых ножей приводит к за- резке поверхности ворсового полотна и браку продукции.

. Кроме того, сбор срезанного куска у ткацких станков и погрузка куска на площадку электрокары осуществляются ручным

-vl СО СЛ СЛ 00

способом и таким же способом осуществляется разгрузка на накопительную площадку в отделке. В этих условиях, особенно для тяжелых ковров, совместить куски по ширине один с другим практически невозможно ни на погрузке, ни на разгрузке, а для создания непрерывности потока в отделке куски необходимо строго состыковать по ширине, а это при ручной заправке практически невозможно. Смещение кусков на накопительной площадке достигает +300 мм. Такое смещение и не позволяет применить механизированную резку кромок.

Наиболее близкой к предлагаемой является поточная линия для обработки текстильного полотна, преимущественно суровья ковров, содержащая установленные в технологической последовательности приспособление для перемещения полотна, средство для центрирования полотна, ме- рильно-браковочную машину и приспособление для отвода отрезанных браковочных участков.

Однако известная линия не обеспечивает качества обработки полотна.

Целью изобретения является повышение качества обработки полотна перед аппретированием.

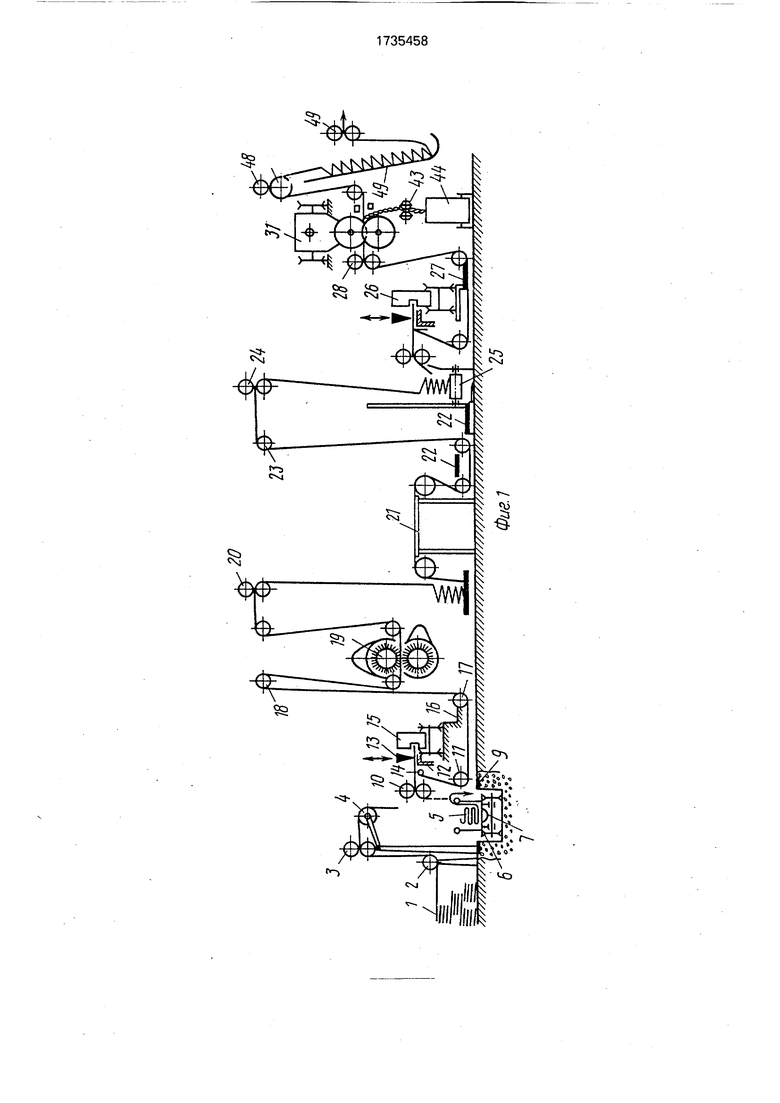

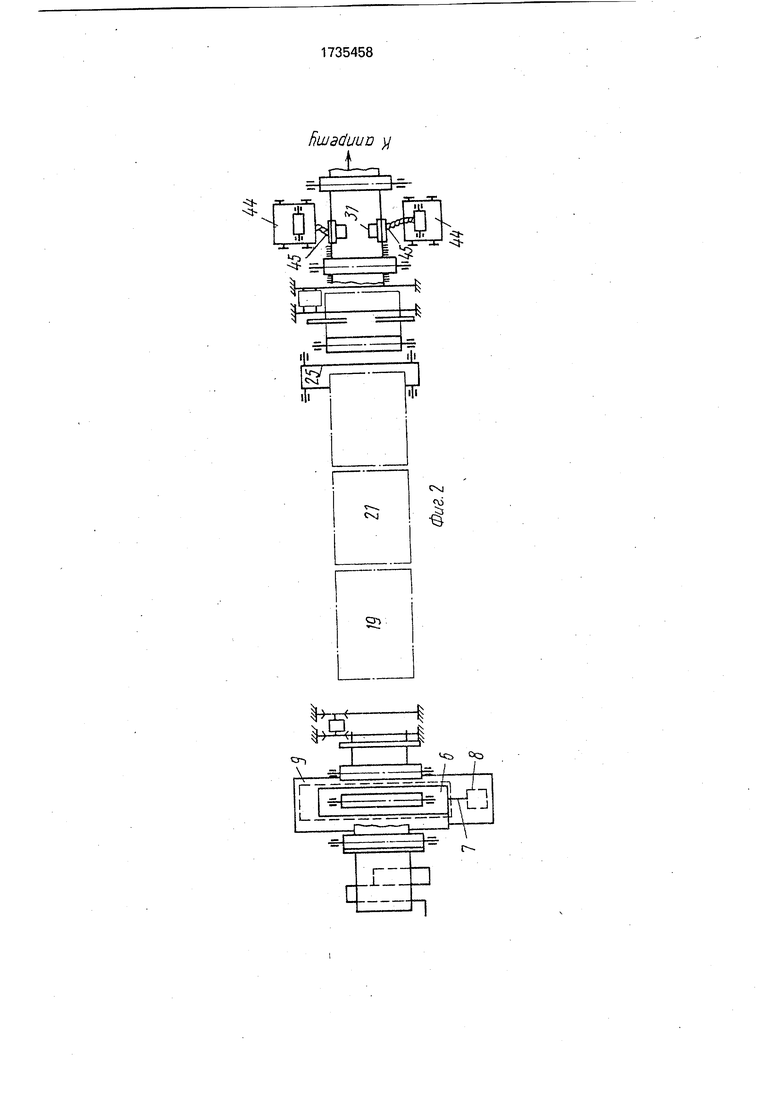

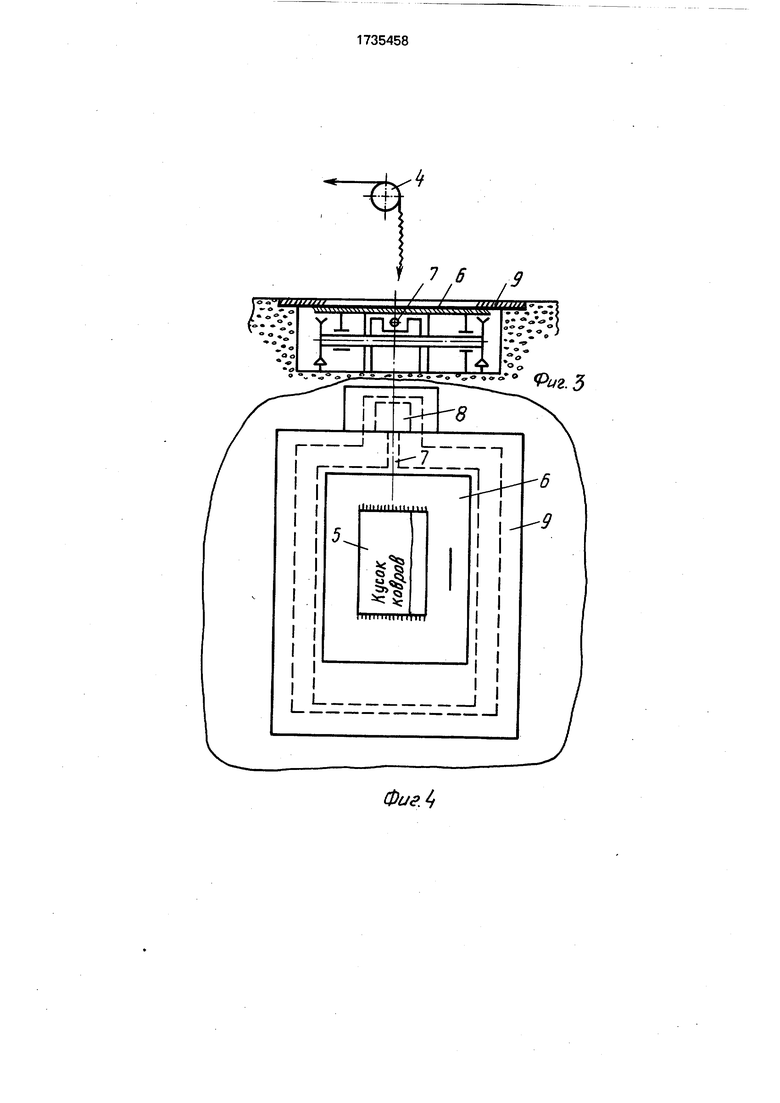

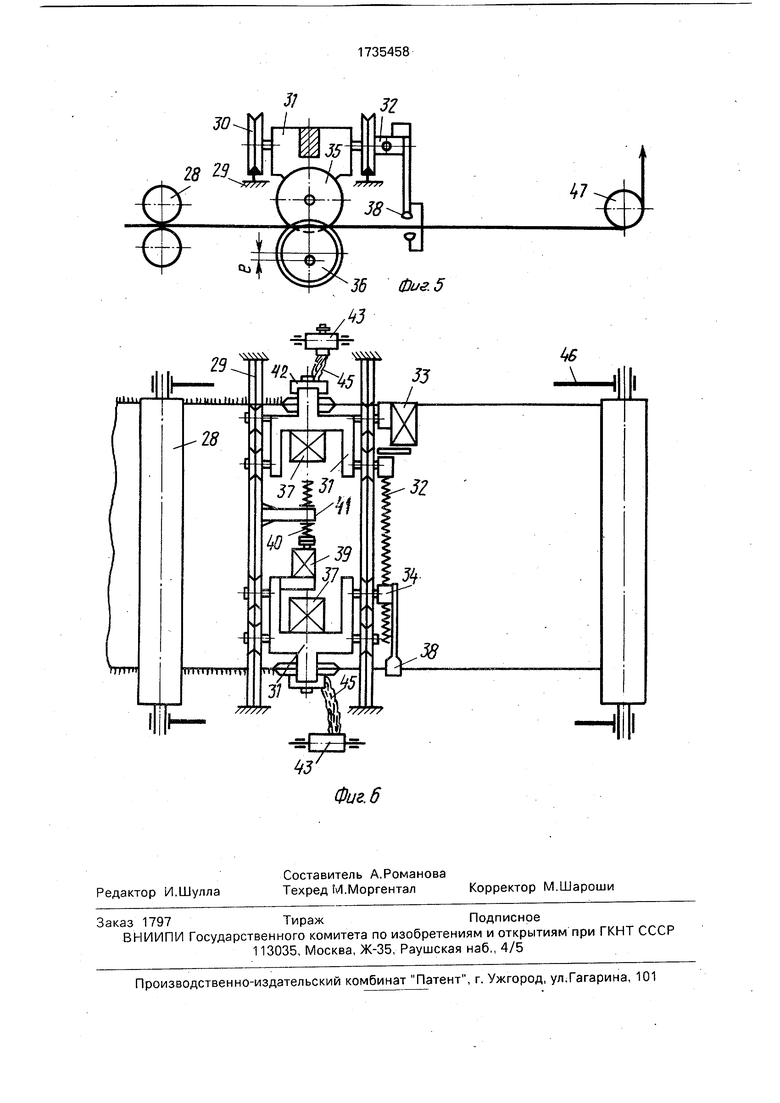

На фиг.1 изображена технологическая схема линии, вид сбоку; на фиг.2 - то же, вид сверху; на фиг.З - схема с разрезом приемной смещаемой платформы для приема отдельного куска, вид сбоку, разрез; на фиг.4 - то же, вид сверху; на фиг.5 - схема резального механизма, вид сбоку; на фиг.6 - то же вид сверху.

Поточная линия для обработки текстильного полотна содержит установленные в технологической последовательности приспособление для перемещения полотна 1, состоящее из переднего направляющего гладкого цилиндра 2, пары тянульных цилиндров 3, имеющих покрытие из кардоленты, и выводного направляющего гладкого цилиндра 4 для облегчения вытягивания полотна в виде кусков 5 суровья. Средство для центрирования полотна имеет установленную на направляющих платформу 6 с колесами с возможностью поперечного реверсивного перемещения ее относительно плоскости перемещения куска 5 посредством винта 7, приводимого электроприводом 8. Платформа закрыта над полом площадкой с боковыми бортами 9.

Механизм стыковки концов полотна включает фиксатор положения полотна, имеющий пару тянульных цилиндров 10, покрытых кардолентой с разносторонним направлением навивки для верхнего и нижнего цилиндров. Верхний тянульный

цилиндр имеет механический или гидравлический привод для его подъема. Нижний тянульный цилиндр нитей имеет привод, состоящий из редуктора, связанного с цилиндром посредством зубчатой муфты сцепления через ручку включения и отключения привода.

Механизм стыковки концов полотна состоит из направляющих валиков 11 и 12,

прижимной планки 13, опорного столика 14, швейной машины 15, переходного мостика 16, направляющего валика 17. Приспособление для чистки полотна состоит из направляющего валика 18, щеток 19,

тянульных цилиндров 20 и накопительной площадки.

Мерильно-браковочная машина 21 для браковки с изнанки имеет переходные мостики 22, направляющий валик 23, тянульные

цилиндры 24. Далее в линии установлен поперечный выводной ленточный транспортер 25, второй механизм 26 стыковки концов полотна с переходным мостиком 27. Механизм для резки кромок полотна содержит

тянульные цилиндры 28, пару установленных на направляющих 29 посредством колес 30 кареток 31, связанных между собой винтовой передачей, винт 32 которой имеет электродвигатель 33 с индивидуальным ручным управлением для установки заданной ширины полотна. Винт 32 связан с гайкой 34.

На каждой каретке 31 расположена контактирующая между собой пара дисковых

ножей 35 и 36. Верхний дисковый нож 35 имеет индивидуальный высокоскоростной электродвигатель 37. Нижний нож 36 каждой дисковой пары установлен на оси с эксцентриситетом Е 1,0-1,5 мм. Механизм

резки кромок полотна имеет установленный на одной из кареток 31 фотоэлемент 38 слежения за контролем линии реза. На другой каретке 31 установлен электропривод 39 с винтом 40, взаимодействующим с гайкой,

закрепленной в кронштейне 41, установленном на направляющей 29 для коррекции смещения кареток 31 в поперечном направлении.

Каретки установлены на съемных кронштейнах 42. По бокам механизма резки кромок установлены пара цилиндров 43 и бункера 44 на колесах для сбора отрезанных кромок 45. Кромки накапливаются в бункеpax и отправляются на склад. Механизм резки (фиг.6) установлен на станине 46 и имеет направляющий валик 47. После механизма установлены выводные цилиндры 48, компенсатор 49 и питающие валики 49 для подачи кусков полотна в аппретмашину.

Поточная линия работает следующим образом.

Поточная линия начинается с накопительной площадки, куда на эле кт рока pax доставляются куски 5 из ткацкого цеха (фиг.1). Из общей массы кусков с любым смещением кусков по ширине на величину ±300 мм, начиная с верха завала, конец более свободного куска заправляется под направляющий цилиндр и в тянульные цилиндры 3 и на направляющий цилиндр. Тянульные цилиндры покрыты для увеличения трения кардолентой от чесальных машин и имеют свой известный индивидуальный независимый привод через редуктор. Направление навивки кардоленты для верхнего и нижнего цилиндров должно быть разносторонним, в противном случае - неизбежный увод полотна куска в поперечном направлении. Для заправки конца куска в тянульные цилиндры в механизме должен быть предусмотрен подъем и опускание верхнего цилиндра известным механическим или гидравлическим способом.

Отбираемый кусок 5 укладывается на смещаемую платформу 6 между неподвижными бортами 9 в виде гармошки. При этом уложенный кусок может не состыковаться на ту или другую величину с предыдущим куском поточной линии. Для этого оператор включает механический или гидравлический привод подъема верхнего тянульного цилиндра 10 на высоту до 100 мм и в образованную щель протягивает конец куска с платформы. Если концы кусков не совмещаются по ширине, то оператор включает привод 8 и через винт 7 смещает платформу 6 с куском 5 в ту или другую сторону до совмещения обоих концов по ширине. После этого он выравнивает стык обоих кусков, опускает прижимную планку 13 к столу 14 и опускает верхний цилиндр 10.

Затем через переходной мостик 16 оператор проводит известную швейную машину 15 и прошивает стык обоих кусков. После чего возвращает швейную машину по рельсам на свое место. После этого включается приспособление для чистки полотна, которое тянульными цилиндрами 20 вытягивает кусок со столика 14 через валики 12 и 11. При зажатых тянульных цилиндрах 10 с отключенным приводом шов кусков натягивается, выравнивается в единую плоскость и через валики 11,17 и 18 поступает в приспособление для чистки. Привод на вы-ягива- ние куска тянульным цилиндром 10 подключается в тех случаях, когда требуется подтянуть конец куска для выравнивания стыка на стыкосшивание. Такое требуется не всегда, но случаи не исключаются и для

облегчения подтяжки конца куска привод имеет большое значение.

Когда вытягиваемый конец куска приспособлением для чистки сойдет с платформы 6, приспособление для чистки останавливается, а на платформу укладывается новый кусок указанным образом. Этот кусок по ширине может совпадать с концом предыдущего куска, но может и не совпа0 дать. Если совпадения нет, то платформу, смещают в ту или другую сторону, ориентируясь концом куска, выступающим из тянульных цилиндров 10. После совмещения верхний цилиндр 10 поднимается, в образо5 ванную щель затаскивается конец предыдущего куска и укладывается под прижимную планку 13 на столик 14. В эту щель протаскивается и конец последующего (нового) куска, последний накладывается на

0 предыдущий и прижимается планкой. Протяжка концов, если ручная протяжка затруднена, может осуществляться тянульными цилиндрами 10. Далее снова сшивается стык и процесс повторяется до бесконечно5 сти.

Непрерывно, но последовательно с остановками на время заправки и сшивки стыка приспособление для чистки выдает кусок за куском на накопительную площадку к ме0 рильно-браковочной машине21. Наэтой машине на столе проверяется размер длины и ширины каждого ковра в куске и просматривается изнанка. Если в куске замечается брак, то такой кусок намечается к отрезке из

5 потока. Перемещение кусков по столу осуществляется индивидуальным приводом тянульными цилиндрами 24 стола просмотра лица. Если в потоке отмечен кусок на срезку из линии, то он вырезается на выходе из

0 тянульных цилиндров 24, складывается на поперечный известный ленточный транспортер 25 и выводится в торец линии на исправление брака. Если же нет вырезки, то поток не прерывается. Если поток прервал5 ся, то конец последующего куска, как и на первом механизме стыковки концов полотна, заправляется указанным способом на второй механизм 26 стыковки концов и поток входит в тянульные цилиндры 28 резал ь0 ного механизма. Они же и производят протяжку кусков через механизм стыковки. При включении электропривода механизма резки кромок полотна резальные каретки можно сблизить или развести, чем и

5 устанавливается стандартная ширина резки. Кроме того, механизм имеет второй винт 40, который через гайку, закрепленную в кронштейне 41 посреди одной из направляющей, от отдельного электропривода 39 способен смещать в поперечном направлении в ту или другую сторону обе резальные каретки, не изменяя ширины реза. Включение электропривода 39 осуществляет известный фотоэлемент 38.

Включение электропривода 39 от фотоэлемента основано на интенсивности освещения: при увеличении светопотока включение прямое, а при уменьшении реверсивное включение. При среднем освещении электропривод отключен. Схема такого включения известна. На резальных каретках закреплены съемные кронштейны 42, на которых закрепляются нижние тарельчатые дисковые ножи 36, установленные на осях с эксцентриситетом. Эксцентриситет е составляет 1,0-1,5 мм.

Верхние дисковые тарельчатые ножи 35 устанавливаются в самих резальных каретках 31 с приводом от известных высокоскоростных электродвигателей 37. Нижние ножи приводятся во вращение за счет трения, а их эксцентриситет позволяет самозатачивать ножи и создавать вибрацию, что усиливает динамическую нагрузку в точку реза и тем самым увеличивает устойчивость ножей от затупления.

Необходимость установки фотоэлемента для автоматического слежения за линией реза обосновывается тем, что по многим причинам поток полотна хотя и незначительно, но гуляет по направляющим валикам поперек потока в ту и другую сторону, поэтому механизм резки нельзя фиксировать на одном месте, а фотоэлемент следит за краем кромки и смещает резальные каретки следом за смещением полотна потока.

За механизмом резки непрерывный поток кусков поступает в накопитель, а из него - в аппретмашину для аппретирования. Установка механизма резки вблизи аппретма- шины позволяет обеспечить устойчивость к распушиванию, хорошей проклейке и качественной последующей обшивке контура ковра.

При известной технологии рапирного ткачества ковров и других тяжеловесных ковров для получения высокого качества рисунка, его ровноты требуется создать каркас ковра по ширине незначительно шире, чем ширина ворсового покрова, а в отделке такие кромки необходимо срезать. Из-за трудностей качественной стыковки невозможно провести механическую резку кромок, поэтому резка осуществляется ручным способом ножами. Производить эту операцию непосредственно на самих ткацких станках экономически невыгодно, так как требуется слишком много резальных механизмов, а ножевые механизмы недолговечны и требуют частой заточки, что приводит к большим простоям в ткачестве. Кроме того, срезанная кромка в ткачестве ослабляет кромку самого ковра и она распушивается

при транспортировке кусков. Поэтому резка возможна только или перед аппретом, или после аппретирования. Резка после аппрета увеличивает расход аппрета на проклеи- вание кромок, а резка проклеенной кромки

0 ускоряет затупление ножей. Механическая же резка кромок перед аппретом невозможна из-за некачественной стыковки концов, а ручная резка требует в смену двух резчиков и работа эта слишком утомительна. Изо5 бретение позволяет создать качественную состыковку, а значит, применить механическую резку и высвободить два человека в смену на одну линию.

Кроме того, изобретение позволяет по

0 всей линии резко снизить физические загрузки операторов и повысить качество продукции. Применение дисковых ножей с эксцентриситетным смещением оси вращения создает вибрационное воздействие на

5 линию резки, а это - дополнительные динамические нагрузки на срез, что позволяет получить эффект самозатачивания ножей, следовательно, увеличить им срок службы между заточками.

0Формула изобретения

0 целью повышения качества обработки полотна перед аппретированием, она имеет установленные за средством для центрирования полотна механизм стыковки концов полотна, включающий фиксатор положения

5 полотна и швейную машину, установленную с возможностью перемещения относительно плоскости движения полотна, и приспособление для чистки поверхности полотна, за мерильно-браковочной машиной уста0 новлен дополнительный механизм стыковки концов полотна, аналогичный первому и механизм для резки кромок полотна.

А. Поточная линия по п.З, отличающаяся тем, что привод реверсивного перемещения платформы состоит из электродвигателя и редуктора, связанного посредством винта с платформой.

отрезанных бракованных участков имеет ленточный транспортер.

гайкой, закрепленной на направляющих для коррекции смещения кареток в поперечном направлении.

-J

§

I

txj

rx

И

F

/

ж

111

Я аппретд

QSt QCll

™гг/

9 L

| Поточная линия для конечной отделки текстильных полотен | 1985 |

|

SU1326687A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1992-05-23—Публикация

1990-06-11—Подача