(54) СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав присадочной проволоки | 1984 |

|

SU1171257A1 |

| Состав сварочной проволоки | 1981 |

|

SU941112A1 |

| Шихта порошковой проволоки | 1977 |

|

SU733931A1 |

| Состав электродного покрытия | 1980 |

|

SU912458A1 |

| Шихта порошковой проволоки | 1980 |

|

SU912455A1 |

| Состав порошковой проволоки | 1977 |

|

SU659329A1 |

| Состав порошковой проволоки | 1980 |

|

SU833412A1 |

| Состав порошковой проволоки | 1979 |

|

SU821107A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ТРУБ КАТЕГОРИИ ПРОЧНОСТИ Х90 | 2008 |

|

RU2387527C1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

1

Изобретение относится к сварочному производству и предназначено для сварки меди и ее низколегированных сплавов неплавящимся электродом в защитных газах. Б отечественной и зарубежной практике для сварки меди и ее низколегированных сплавов используются в основном цельнотянутые присадочные проволоки.

Известен состав I порошковой проволоки для сварки меди и ее сплавов, содержащий следующие компоненты, вес. %: Плавиковый шпат14-19

Кремнефтористый натрий15-21

Ферромарганец2-4

Ферросилиций4-8

Цирконий.0,8-1,4

Графит13-17

Медная оболочкаОстальное

Недостатком данной проволоки является то, что при сварке меди и ее низколегированных сплавов не обеспечивается получение сварных швов с высокой электро- и теплопроводностью, что является одним из основных требований при сварке конструкций ответственного назначения из меди и хромовой бронзы.

Известна порошковая проволока 2J для сварки меди и ее сплавов, содержащая следующие компоненты, вес. %:

Порошок олова12-13

Порошок цинка5-6,5

5Медный порошок5-6,5

Медная оболочкаОстальное

Однако и эта проволока не позволяет получать щвы хорошего качества при сварке неплавящимся электродом. 10 Цель изобретения - создание присадочной проволоки для сварки неплавящимся электродо.м в защитных газах меди и ее низколегированных сплавов, которая позволила бы получить качественные сварные соединения.

15

Поставленная цель достигается тем, что состав порошковой проволоки, содержащий медную оболочку и порошкообразную шихту, включающую медный порошок, шихта дополнительно содержит полевой шпат, 20 плавиковый шпат, силикомарганец, при следующем соотношении компонентов, вес. %:

Полевой шпат0;3-0,8

Плавиковый шпат0,3-0,6

Силикомарганец0,8-1,5

Медный порошок0,8- 1,5

Медная оболочкаОстальное

Отношение шлакообразуюш,их компонентов и медного порошка 1:18-1:20.

Порошковые проволоки испытываются при ручной гелиеводуговой сварке неплавящимся электродом стыковых соединений пластин меди марки Ml (ГОСТ 1173-70, толщиной 20 мм н разделкой кромок). Размеры пластин 250x180 мм. Режим сварки I ев 600-650 А; Ug В.

Как показали исследования, высокое качество и теплофизические свойства сварных соединений обеспечиваются при содержании в шве Si 0,01-0,020/0, МпО 0,15- 0,25%, что достигается при введении в состав силикомарганца в количестве 0, и более.

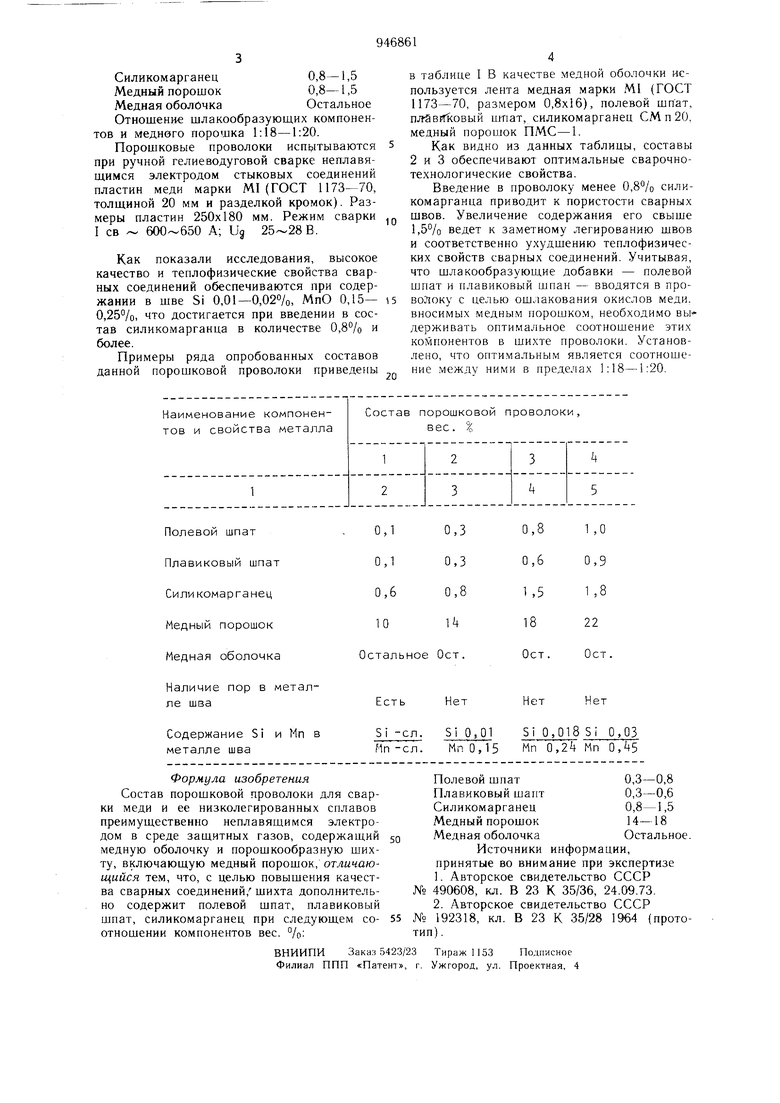

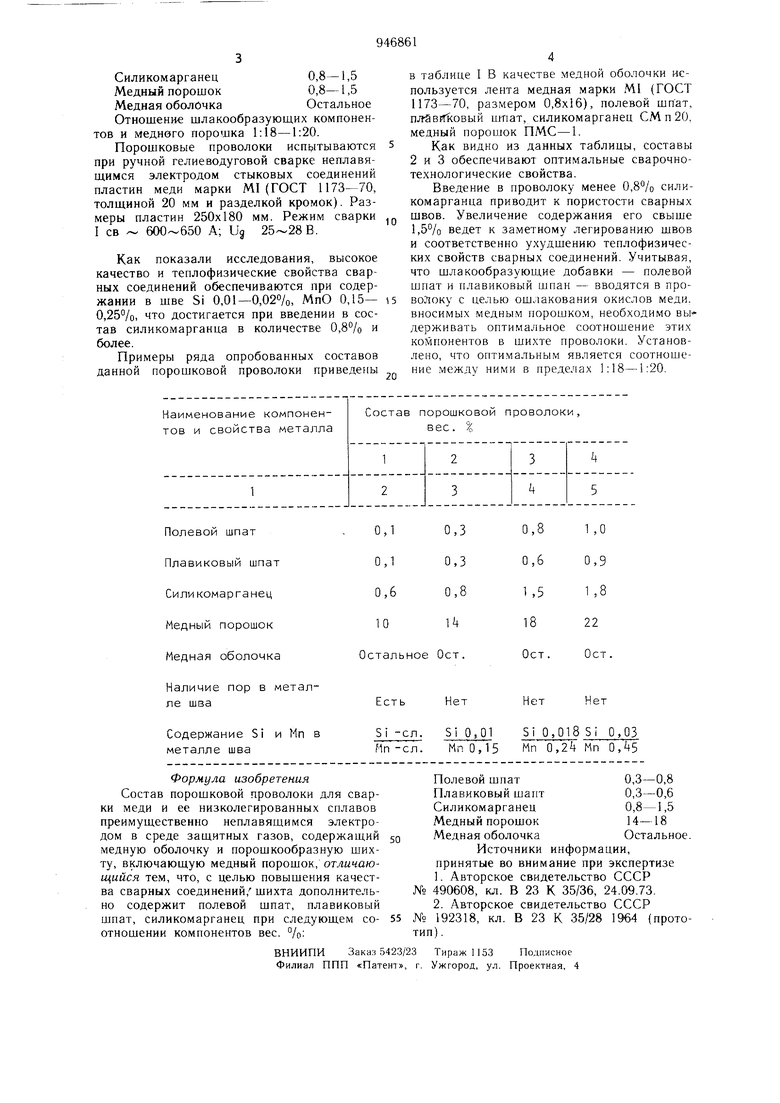

Примеры ряда опробованных составов данной порошковой проволоки приведены

в таблице I В качестве медной оболочки используется лента медная марки Ml (ГОСТ 1173-70, размером 0,8x16), полевой шпат, плавРГковый итат, Силикомарганец СМп20, медный порошок ПМС-1.

Как видно из данных таблицы, составы 2 и 3 обеспечивают оптимальные сварочнотехнологические свойства.

Введение в проволоку менее 0,8% силккомарганца приводит к пористости сварных швов. Увеличение содержания его свыше 1,5% ведет к заметному легированию швов и соответственно ухудшению теплофизических свойств сварных соединений. Учитывая, что шлакообразующие добавки - полевой шпат и плавиковый шпан - вводятся в провоЛоку с целью ошлакования окислов меди. вносимых медным порошком, необходимо выдерживать оптимальное соотношение этих компонентов в шихте проволоки. Установлено, что оптимальным является соотношение между ними в пределах 1:18-1:20.

Авторы

Даты

1982-07-30—Публикация

1981-01-09—Подача