(З) УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ОТВЕРСТИЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упрочнения отверстий деталей | 1981 |

|

SU952559A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| Устройство для подачи сварочной проволоки | 1976 |

|

SU950506A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| Устройство для упрочнения дробью металлических деталей типа колпачков, например зубных коронок | 1988 |

|

SU1604586A1 |

| ТРАНСПОРТНЫЕ ГАЗОТУРБИННЫЕ ДВУХВАЛЬНЫЙ И ТРЕХВАЛЬНЫЙ ДВИГАТЕЛИ (ВАРИАНТЫ) | 1997 |

|

RU2126906C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

| Веломобиль с пневмоаккумуляторным приводом | 1988 |

|

SU1717471A1 |

| ВИХРЕВОЙ КОНДИЦИОНЕР | 1994 |

|

RU2095699C1 |

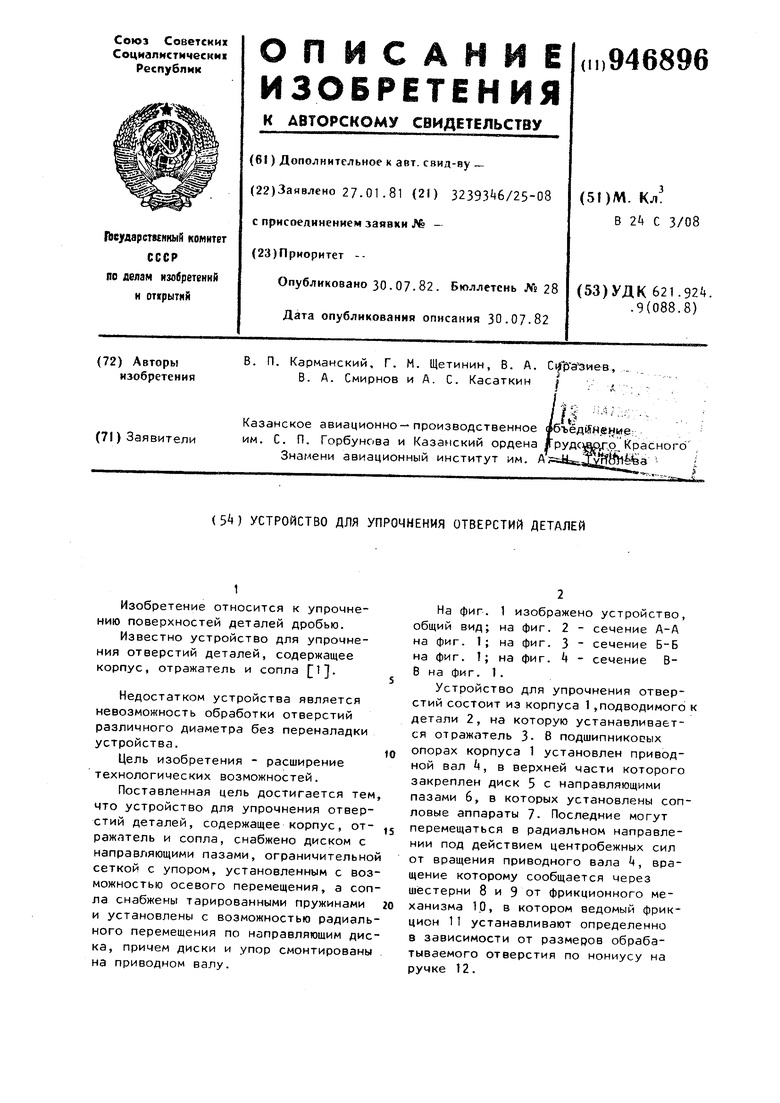

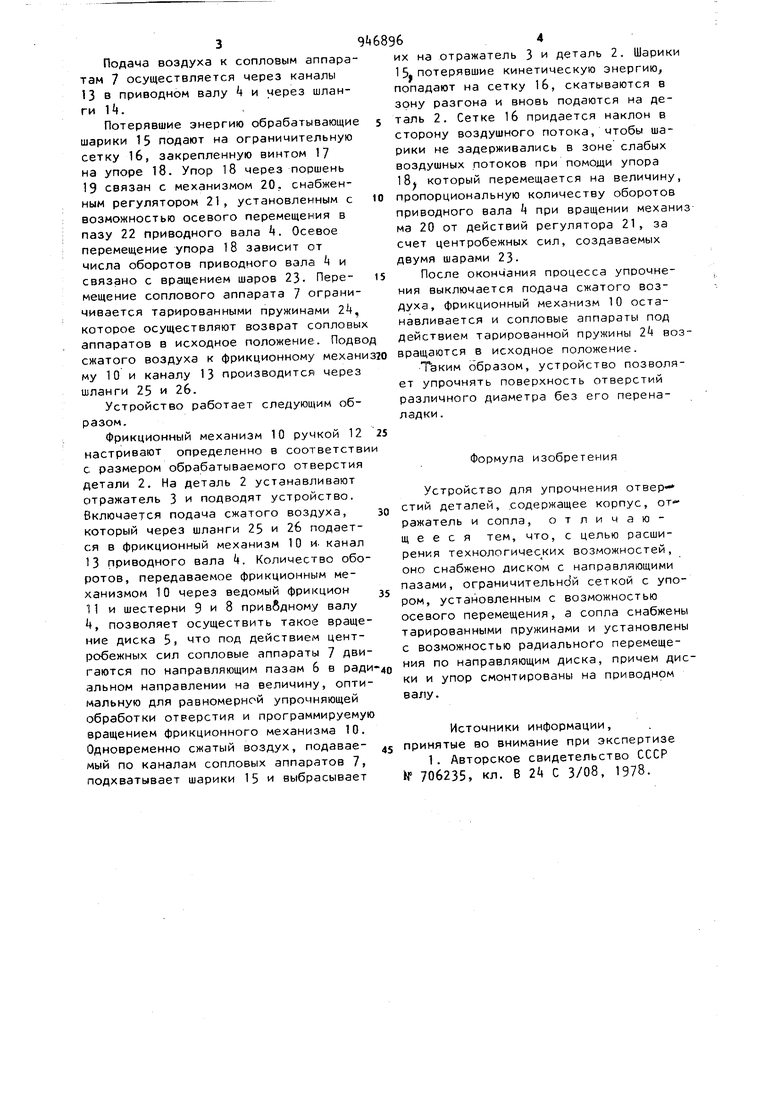

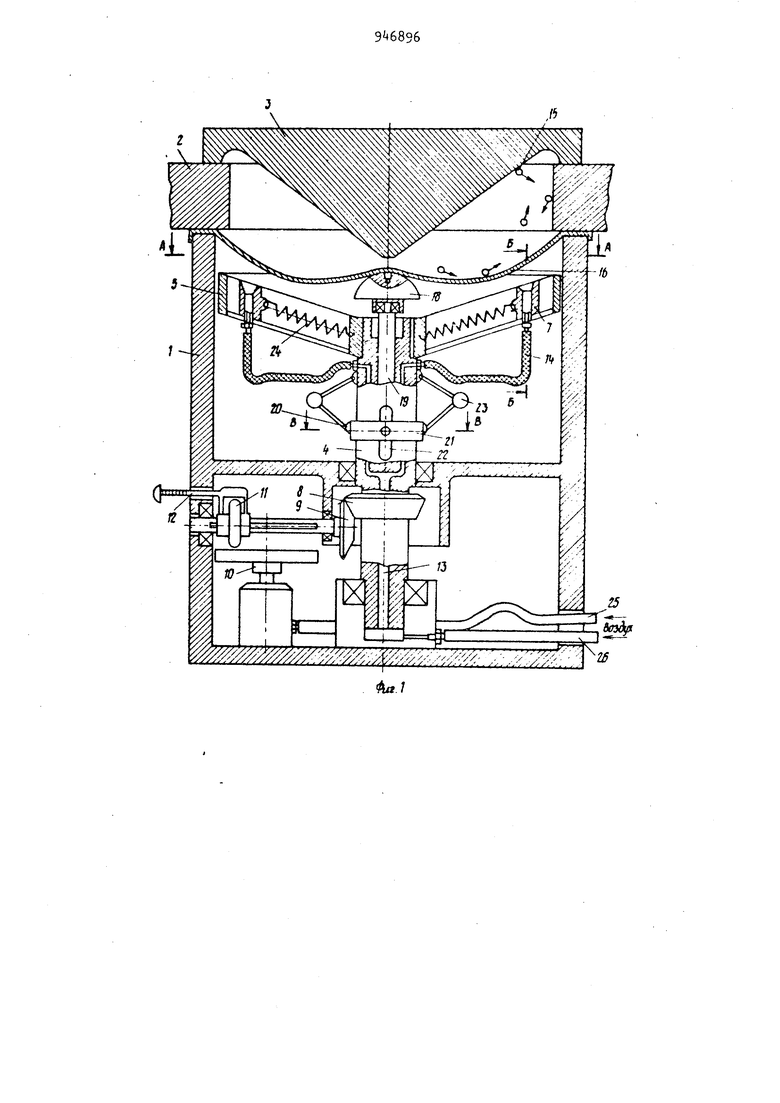

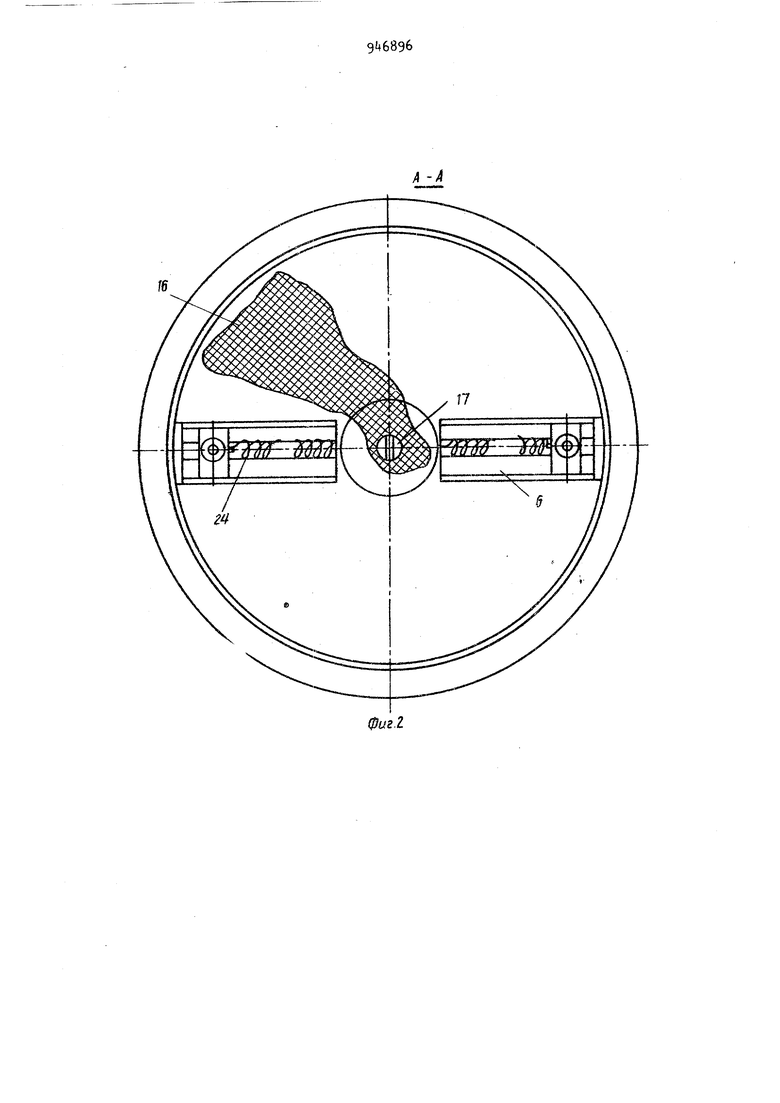

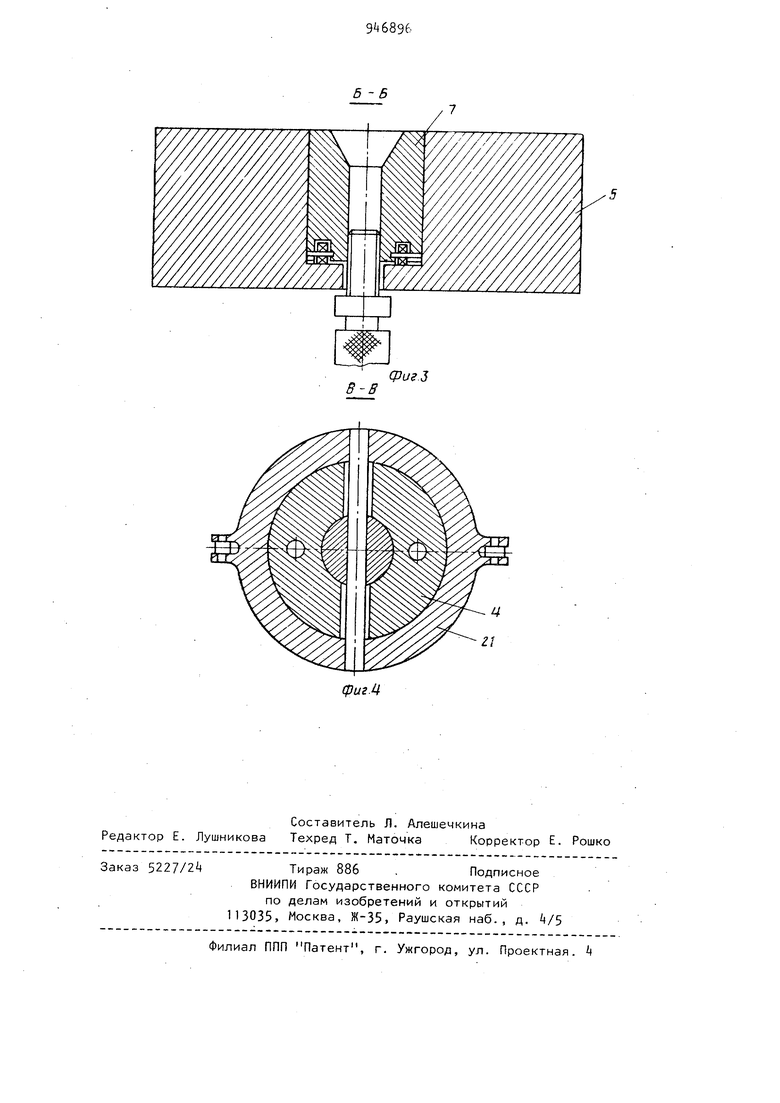

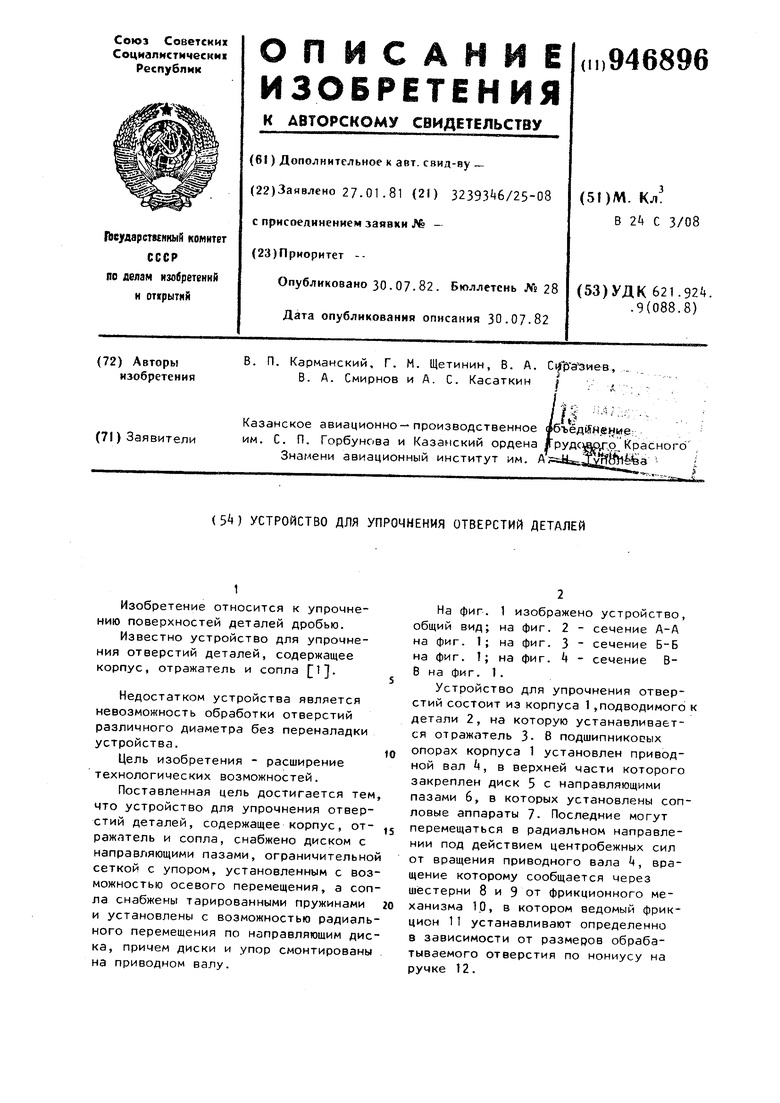

Изобретение относится к упрочнению поверхностей деталей дробью. Известно устройство для упрочнения отверстий деталей, содержащее корпус, отражатель и сопла р. Недостатком устройства является невозможность обработки отверстий различного диаметра без переналадки устройства. Цель изобретения - расширение технологических возможностей. Поставленная цель достигается тем что устройство для упрочнения отверстий деталей, содержащее корпус, отражатель и сопла, снабжено диском с направляющими пазами, ограничительно сеткой с упором, установленным с воз можностью осевого перемещения, а соп ла снабжены тарированными пружинами и установлены с возможностью радиаль ного перемещения по направляющим дис ка, причем диски и упор смонтированы на приводном валу. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. k - сечение ВВ на фиг. 1. Устройство для упрочнения отверстий состоит из корпуса 1,подводимого к детали 2, на которую устанавливается отражатель 3. В подшипниковых опорах корпуса 1 установлен приводной вал k, в верхней части которого закреплен диск 5 с направляющими пазами 6, в которых установлены сопловые аппараты 7. Последние могут перемещаться в радиальном направлении под действием центробежных сил от вращения приводного вала 4, вращение которому сообщается через шестерни 8 и 9 от фрикционного механизма 10, в котором ведомый фрикцион 11 устанавливают определенно в зависимости от размеров обрабатываемого отверстия по нониусу на ручке 12.

Подача воздуха к сопловым аппаратам 7 осуществляется через каналы 13 в приводном валу t и через шланги И.,

Потерявшие энергию обрабатывающие шарики 15 подают на ограничительную сетку 16, закрепленную винтом 17 на упоре 18. Упор 18 через поршень 19 связан с механизмом 20. снабженным регулятором 21, установленным с возможностью осевого перемещения в пазу 22 приводного вала k. Осевое перемещение упора 18 зависит от числа оборотов приводного вала 4 и связано с вращением шаров 23. Перемещение соплового аппарата 7 ограничивается тарированными пружинами 24, которое осуществляют возврат сопловых аппаратов в исходное положение. Подво сжатого воздуха к фрикционному механи му 10 и каналу 13 производится через шланги 25 и 26.

Устройство работает следующим образом.

Фрикционный механизм 10 ручкой 12 настривают определенно в соответстви с размером обрабатываемого отверстия детали 2. На деталь 2 устанавливают отражатель 3 и подводят устройство. ключается подача сжатого воздуха, который через шланги 25 и 26 подается в фрикционный механизм 10 и. канал 13 приводного вала 4. Количество оборотов, передаваемое фрикционным механизмом 10 через ведомый фрикцион 11 и шестерни 9 и 8 привбдному валу 4, позволяет осуществить такое вращение диска 5, что под действием центробежных сил сопловые аппараты 7 двигаются по направляющим пазам 6 в ради альном направлении на величину, оптимальную для равномерной упрочняющей обработки отверстия и программируемую вращением фрикционного механизма 10. Одновременно сжатый воздух, подаваемый по каналам сопловых аппаратов 7, подхватывает шарики 15 и выбрасывает

их на отражатель 3 и деталь 2. Шарики 15. потерявшие кинетическую энepгию попадают на сетку 16, скатываются в зону разгона и вновь подаются на деталь 2. Сетке 16 придается наклон в сторону воздушного потока, чтобы шарики не задерживались в зоне слабых воздушных потоков при помощи упора l8i который перемещается на величину, пропорциональную количеству оборотов приводного вала при вращении механима 20 от действий регулятора 21, за счет центробежных сил, создаваемых двумя шарами 23.

После окончания процесса упрочнения выключается подача сжатого воздуха, фрикционный механизм 10 останавливается и сопловые аппараты под действием тарированной пружины возвращаются в исходное положение.

Таким образом, устройство позволяет упрочнять поверхность отверстий различного диаметра без его переналадки .

Формула изобретения

Устройство для упрочнения отвер- стий деталей, содержащее корпус, отражатель и сопла, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено диском с направляющими пазами, oгpaничитeльнdй сеткой с упором, установленным с возможностью осевого перемещения, а сопла снабжены тарированными пружинами и установлены с возможностью радиального перемещения по направляющим диска, причем диски и упор смонтированы на приводном валу.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-07-30—Публикация

1981-01-27—Подача