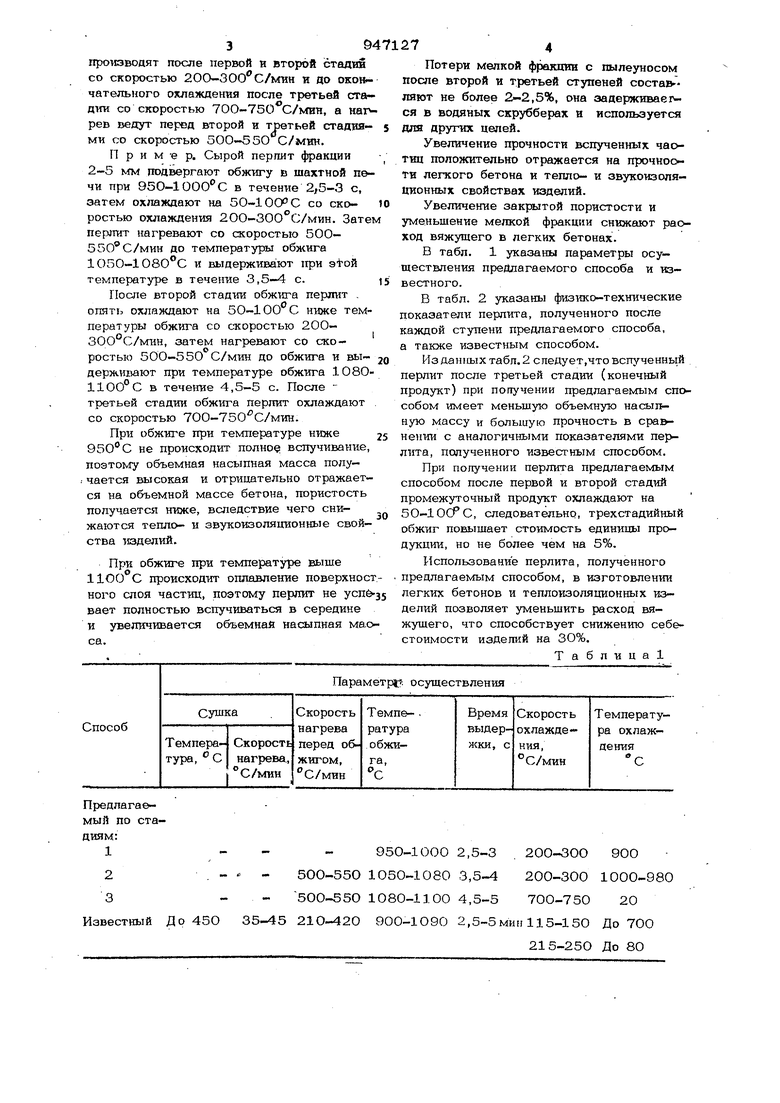

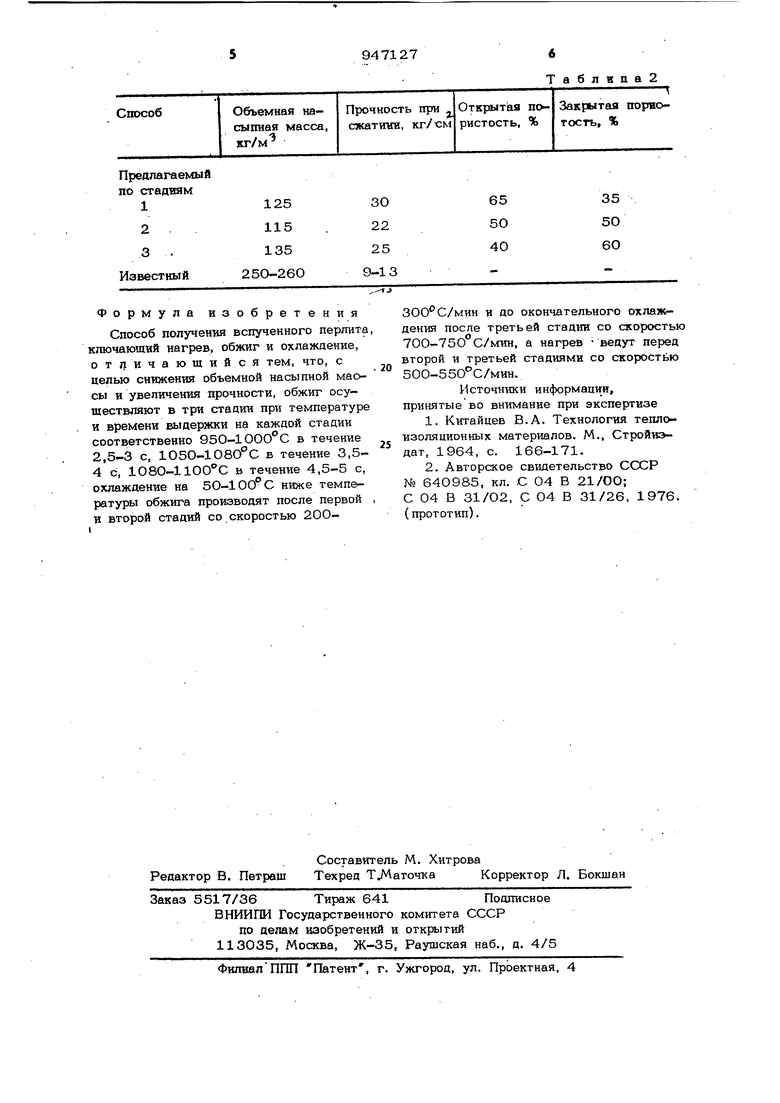

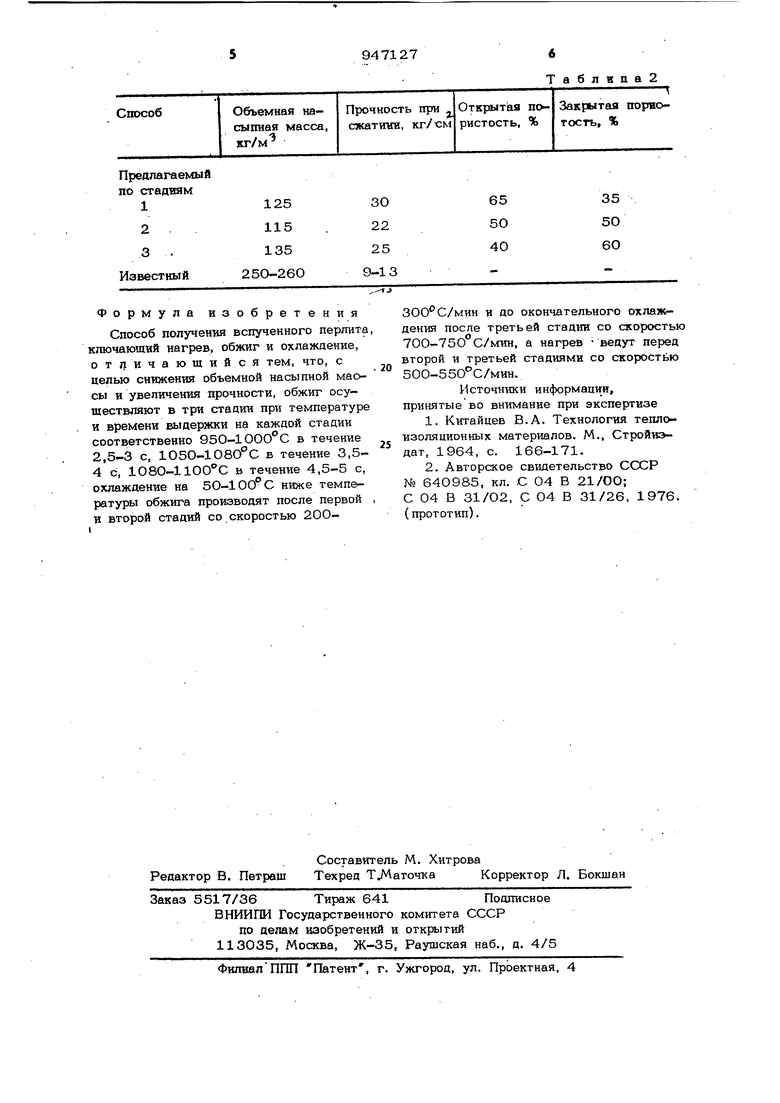

Изобретение относится к производству строительных материалов, а именно к способу получения вспученного перлита, который используют в качестве заполнителя для легких бетонов и для изготовления теплоизоляционных изде Известен способ получения вспученно го перлита путем рассева породы, предварительной сушки при 2 О 0-4 О о С, обжига во взвешенном состоянии при 850-1250С, охлаждения и фракционирования fl. Однако вспученный перлит имеет недостаточную прочность, а при осуществлении способа получается большое количество пыли вследствие растрескивания частиц повышенной влажности. Наиболее близким к предлагаемому п технической сущности является способ получения вспученного перлита, включаю щий дробление породь, рассев, сушку пу тем повышения температуры до 4 50° С со скоростью ЗО-45С/мин, нагрев со скоростью 210-42О°С/М1Ш до температуры обжтп а, обжиг и охлаждение до 70СРс со скоростью 10О-15О С/мин, а до 80 С со скоростью 200250°С/мин 12. Недостатком известного способа является то, что вспученный по совестному способу перлит имеет высокую объемную насыпную массу и низкую прочность. Цель изобретение. - снижение объемной насыпной массы и увеличение прочности вспученного перлита.. Поставленная цель достигается тем, что в способе получения вспученного пер- лита, включающем нагрев, обжиг и охлаждение, обжиг осуществгшют в три стадии при температуре и времени выдержки . на каждой стадии соответственно 050- в течение 2,5-3 с, 10501080 0 в течение 3,5-4 с, 10801100 С в течение 4,5-5 с, охлаждение на 50-1 HVfflce температуры обжиго производят после первой и второй стадии со скоростью 200-4300 С/мин и до окончательного охлаждения после третьей стадии со скоростью 70О-750 С/мин, а нар рев ведут перед второй и третьей стадиями со скоростью 5ОО-55О С/мин. П р и м -е р. Сырой перлит фракции 2-5 мм подвергают обжигу в шахтной печи при 950-1000 С в течение 2,5-3 с, затем охлаждают на 50-100° С со скоростью охлаждения 2ОО-300 С/мин. Зате перлит нагревают со скоростью 500550 С/мин до температуры обжига 1О50-1080 С и выдержива:ют при температуре в течение 3,5-4 с. После второй стадии обжига перлит . опять охлаждают на 50-100 С ниже температуры обжига со скоростью 200ЗОО С/мин, затем нагревают со скоростью 500-550 С/мин до обжига и выдержи1шют при температуре обжига 108О 11ОО°С в течение 4,5-5 с. После третьей стадии перлит охлаждают со скоростью 700-750С/мин. При обжиге при температуре ниже 950 С не происходит полно вспучивание, поэтому объемная насыпная масса полу- : чается высокая и отрицательно отражается на объемной массе бетона, пористость получается ниже, вследствие чего снижаются тепло- и звукоизоляционные свойства изделий. При обжиге при температуре выше происходит оплавление поверхнос ного слоя частиц, поэтому перлит не усп6 вает полностью вспучиваться в середине и увеличивается объемная насыпная мас са. Потери мелкой фракции с пылеуносом после второй и третьей ступеней соста ляют не более 2-2,5%, она задерживаегся в водяных скрубберах и используется для других целей. Увеличение прочности вспученных чаотиц пологкительно отражается на прочности легкого бетона и тепло- и звукоизоляционных свойствах изделий. Увеличение закрытой пористости и уменьшение мелкой фракции снижают расход вяжущего в легких бетонах. В табл. 1 указаны параметры осуществления предлагаемого способа и известного. В табл. 2 указаны физико-технические показатели перлита, полученного после каждой ступени предлагаемого способа, а также известным способом. Изданных табл.2 следует.чтовспученный перлит после третьей стадии (конечный продукт) при получении предлагаемым способом имеет меньшую объемную насыпную массу и большую прочность в сравнении с аналогичными показателями перлита, полученного известным способом. При получении перлита предлагаемым способом после первой и второй стадий промежуточный продукт охлаждают на 5О-1ОСР С, следовательно, трехстадийный обжиг повышает стоимость единицы продукции, но не более чем на 5%. Использование перлита, полученного предлагаемым способом, в изготовлении легких бетонов и теплоизоляционных изделий позволяет уменьшить расход вяжушего, что способствует снижению себестоимости изделий на ЗО%. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вспученного перлита | 1980 |

|

SU962256A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Способ получения легкого заполнителя | 1976 |

|

SU640985A1 |

| Способ получения вспученного перлитового заполнителя | 1987 |

|

SU1530600A1 |

| ВСПУЧЕННЫЕ ГРАНУЛЫ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2810300C1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2503647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРЛИТА ИЗ СЛАБОВСПУЧИВАЕМОГО СЫРЬЯ | 2023 |

|

RU2799725C1 |

| Сырьевая смесь для изготовления строительного материала | 1980 |

|

SU948983A1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

Предлагаемый по стадиям:1 500-550 2 3 5ОО-55О 35-45 21О-420 Известный До 45О 950-1000 2,5-3 200-300 900 1О50-1080 3,5-4 200-300 1000-980 1080-1100 4,5-5 700-750 20 900-1О90 2,5-5мин 115-15О До 700 215-25О До 80 рмула изобретения Способ получения вспученного перлита ключаюший нагрев, обжиг и охлаждение, OTJI и чающийся тем, что, с целью снижения объемной насыпной маосы и увеличения прочности, обжиг осуществляют в три стадии при температуре н времени выдержки на каждой стадии соответственно 950-1 в течение 2,5-3 с, 1050-1 в течение 3,54 с, 1080-1100°С в течение 4,5-5 с, охлаждение на 50-100 С ниже температуры обжига производят после первой И второй стадий со скоростью 200Таблипа2ЗООС/МИН и до окончательного охлажгдения после третьей стадии со скоростью 700-750 С/мин, а нагрев ведут перед второй и третьей стадиями со скоростью 500-550С/мин. Источники информации, принятые во внимание при экспертизе 1.Китайцев В.А. Технология теплееизоляционных материалов. М., Стройиэдат, 1964, с. 166-171. 2.Авторское свидетельство СССР № 640985, кл. С 04 В 21/ОС; С 04 В 31/02, С О4 В 31/26, 1976. (прототип).

Авторы

Даты

1982-07-30—Публикация

1980-02-20—Подача