«

Изобретение относится к производству мсдлепнодр.йстпующих удобрений на основе мочевины и формалина - технического раствора, формальдегида, содержащего 5-11 мас,% метанола, применяемых под культуры с длительным вегетационным периодом.

Цель изобретения - интенсифика.1,ия процесса получения удобрения с повышенным индексом усвояемости азота, снижение пожаро- и взрывоопасности процесса.

Пример 1. -В формалин, содержащий 7 мас.% метанола, вводят 1,5 мас.% газообразного аммиака и мочевину до мольного соотношения мочевины и формальдегида 1j6 1s производят интенсивное перемешивание при З5 с в течение 10-15 мин. Создают вакуум 0,7 атм и производят отгонку метанола и концентрирование мочевино формальдегидного раствора при его начальной температуре кипения 70 С в течение 5 мин..Метанол и воду конденсируют и производят ректификацию. Степень отгонки метанола -100%, концентрация мочевино-формальдегидного раствора 76 мас.%. Очищенный от метанола мочевино-формальдегидный раствор смешивают с серной кислотой и (Производят в тонких -слоях конденсацию, сушку и грануляцию продукта.

П р н м е р 2. В формалин, содержащий .1,1 мас,% метанола, вводят 2,5 мас.% газообразного аммиака и мо-чевину до мольного соотношения мочевины и формальдегида 2,5:1, производят интенсивное перемешивание при в течение 20 мин. Создают вакуум 0,98 атм и производят отгонку метанола и концентрирование раствора при его начальной температуре кипения 40 С в течение 1 мин. Метанол и воду конденсируют и производят ректификацию. Степень отгонки метанола ШО%, концентрация мочевино-формаль дегидного раствора 89,2 мас.%. Очищенный от метанола мочевино-формальдегидный раствор смешивают с фосфорной кислотой и получают удобрения аналогично примеру 1.

II р и м е р 3. В формалин, содержащий 11 ,мас.% метанола, вводят 2 мас.% газообразного аммиака и мочевину до мольного соотношения мочевины и формальдегида 2:1, производят интенсивное перемешивание при 35 С в течение. 20 мин, создают вакуум

462

0,85 атм и производят отгонку метанола и концентрирование pacTBoija при

г г о ,,

его температуре киггения Ьэ С н тече- jnie 10 мин. Метанол и воду коидеисируют и производят рек ификацто. Степень отгонки метанола 1 00% , концентрация мочевино-формальдегидного раст- В9ра 82,3 мас.%. Очищенный от мнта- нола мочевино-форм;шьдегидН1)П1 раствор смешивают с полупродуктами производства солей серной или фосфорной кислоты и получают удобрения аналогично примеру 1.

Количество аммиака менее 1,5мас.%

недостаточно для создания необходимого рН мочевино-формальдегидного раствора (рН 5 7), при котором он стабилен. При введении аммиака в количестве более 2,5 мас.% от формалина увеличивается содержание аммиака в газовых выбросах, что объясняется его неполным связыванием в мочевино-фор- мальдегидном рас.творе.

При вакууме менее 0,7 атм начальпая температура кипения мочевино- формальдегидного раствора выше 70 С. В чтих условиях протекает реакция поликонденсации, приводящая к быстрому загустеванию реакционной массы.

При вакууме более 0,98 атм температура кипения мочевино-формальдегидного раствора ниже температуры его приго- 1 овленйя (35 С), вследствие чего происходит самовскипание раствора.

Времени менее 1 мин недостаточно для полного удаления метанола при его исходном содержании 5 мас.% от массы формалина. Производить отгонку мета- Hojja более 10 мин нежелательно,

поскольку при зтом происходит упаривание мочевино-формальдегидного раствора (МФР) до концентрации выше 90%, что сопровоящается резким увеличением вязкости реакционной массы.

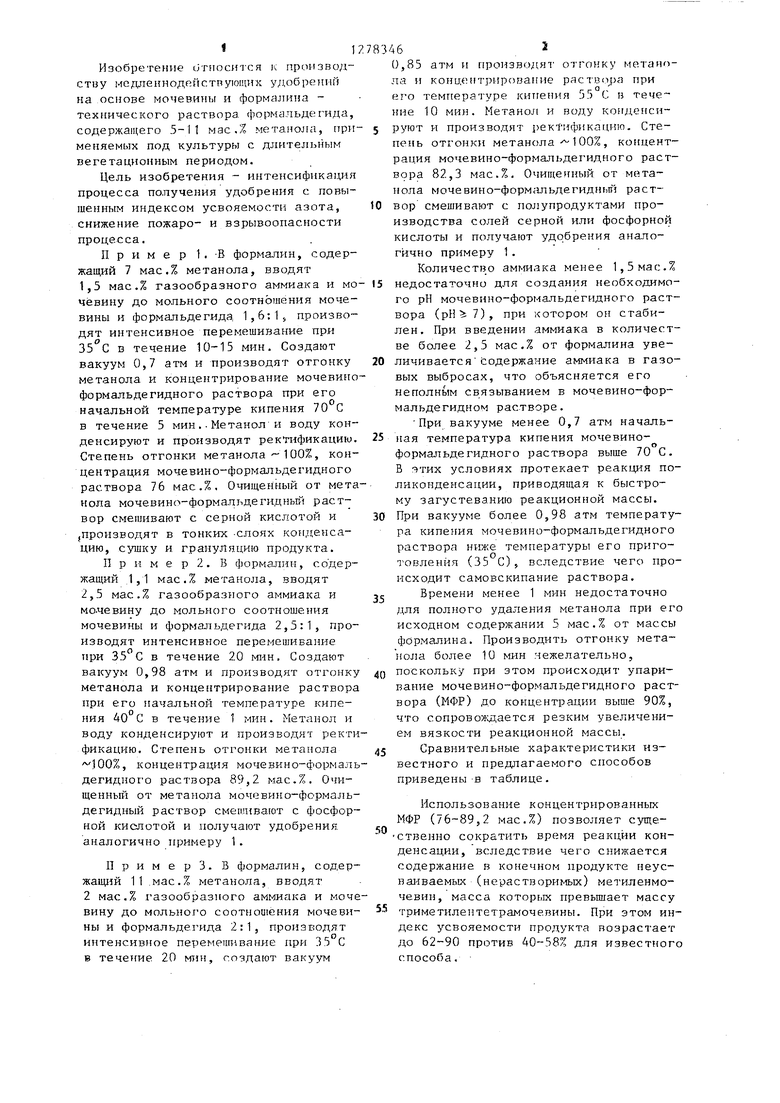

Сравнительные ха{ актеристики известного и предлагаемого способов приведены-в таблице.

Использование концентрированных МФР (76-89,2 мас,%) позволяет суще- Ственно сократить время реакции конденсации, вследствие чего снижается содержание в конечном продукте неусваиваемых (нерастворимых) метиленмо- чевин, масса которв.гх превьшает массу триметилентетрамочевины. При этом индекс усвояемости продукта возрастает до 62-90 против 40-58% для известного способа.

31278

Отгонка метанола из МФР пол вакуумом при температуре его кипения обеспечивает полное удаление метанола по сравнению с отгонкой метанола из формалина при атмосферном давлении 5 (92-98%). Этим предотвращается попадание метанола на последующие стадии процесса, снижается пожаре- и взрывоСтадия отгонки метанола:

время отгонки метанола, мин

степень отгонки метанола,

мае. %92-98 100

потери формальдегида в газовую фазу, мас.%0,08-2

концентрация МФР, мас.% 65-69

Стадия поликонденсации и сушки: время-конденсации и сушки при 75 С, мин

производительность барабана гранулятора сушилки по Готовому продукту, кг/ч

с

- потери в газовую фазу, г/м :

Составитель Т.Сальникова Редактор В.Петраш Техред л.Сердюкова . Корректор С.Шекмар ,

Заказ 6806/22 Тираж 419Подписное

ВНИИПИ Государственного комитета СССР

по делам изо.бретений и открытий. 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

,U6

опасность процесса, оОлегчйется очистка газовой фазы.

Таким образом, в предлагаемом способе дос тигается интенсификация процесса получения удобрения, повыгаает- ся индекс усвояемости продукта и жается пожаро- и взрывоопасность процесса.

5

98 100

69

55

20

следы 82,3

30 38

100

следы 76

40 27

10 100

следы 89,2

15 64

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения мочевино-формальдегидного удобрения | 1979 |

|

SU947153A1 |

| Способ получения гранулированного карбамида | 1987 |

|

SU1507761A1 |

| Способ получения медленнодействующихудОбРЕНий | 1976 |

|

SU806663A1 |

| Способ получения мочевино-формальдегидного удобрения | 1981 |

|

SU1002276A1 |

| Способ получения мочевино-формальдегидного удобрения | 1982 |

|

SU1063801A1 |

| Способ получения медленнодействующих удобрений | 1975 |

|

SU549453A1 |

| Способ получения медленнодействующего удобрения | 1980 |

|

SU1141094A1 |

| СПОСОБ ОЧИСТКИ НЕФТИ И ГАЗОКОНДЕНСАТА ОТ СЕРОВОДОРОДА И МЕРКАПТАНОВ ПОГЛОТИТЕЛЬНЫМИ РАСТВОРАМИ | 2004 |

|

RU2269567C1 |

| Способ получения сложно-смешан-НОгО удОбРЕНия | 1975 |

|

SU802247A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДО-И/ИЛИ МЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1999 |

|

RU2161165C2 |

| Способ получения мочевино-формальдегидного удобрения | 1981 |

|

SU1002276A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-12-23—Публикация

1984-06-08—Подача