2. Устройство по п. 1, отличающееся тем, что зажимное приспособление снабжено эксцентриком, предназначенным для взаимодействия с ним конусом и подпружиненным фиксатором,накотором выполнены продольные разрезыи коническая поверхность для взаимодействия с конусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубофрезерный станок для изготовления глобоидного червяка | 2019 |

|

RU2694864C1 |

| Устройство для нарезки спиральных зубьев конических колес на токарных или фрезерных станках | 1948 |

|

SU84917A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| Способ обработки зубчатых колес | 1990 |

|

SU1797530A3 |

| Резцовая головка для строгального станка | 1981 |

|

SU998004A1 |

| СПОСОБ ЗУБОНАРЕЗАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС С МОДИФИЦИРОВАННЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2012 |

|

RU2527109C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| Резцовая головка | 1989 |

|

SU1808482A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 1997 |

|

RU2123915C1 |

| РЕЗЦОВАЯ ГОЛОВКА | 2006 |

|

RU2306210C1 |

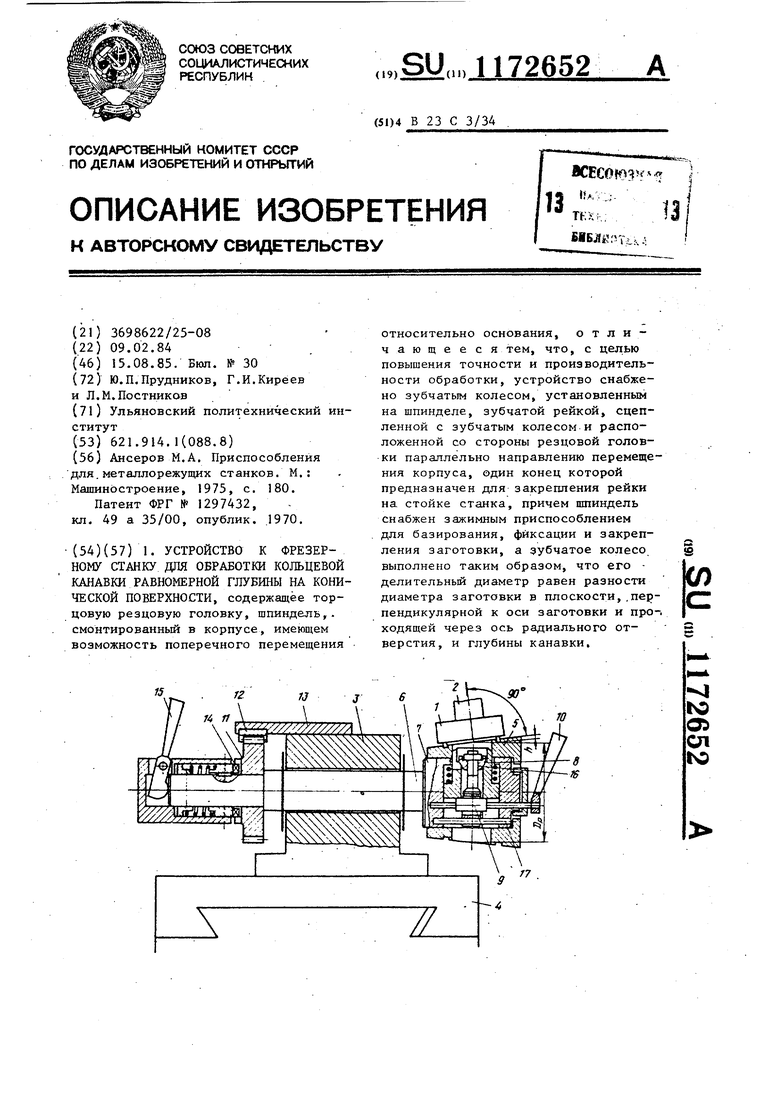

1. УСТРОЙСТВО К ФРЕЗЕРНОМУ СТАНКУ ДПЯ ОБРАБОТКИ КОЛЬЦЕВОЙ КАНАВКИ РАВНОМЕРНОЙ ГЛУБИНЫ НА КОНИЧЕСКОЙ ПОВЕРХНОСТИ, содержащее торцовую резцовую головку, шпиндель,смонтированный в корпусе, имеющем возможность поперечного перемещения JS относительно основания, о т л и ч а ю щ е е с я тем, что, с целью повышения точности и производительности обработки, устройство снабжено зубчатым колесом, установленным на шпинделе, зубчатой рейкой, сцепленной с зубчатым колесом и расположенной со стороны резцовой головки параллельно направлению перемещения корпуса, один конец которой предназначен для закрепления рейки на стойке станка, причем шпиндель снабжен зажимным приспособлением . для базирования, фиксации и закрепi ления заготовки, а зубчатое колесо выполнено таким образом, что его ko делительньй диаметр равен разности диаметра заготовки в плоскости,.перпендикулярной к оси заготовки и проходящей через ось радиального отверстия, и глубины канавки. sl to О) ел tc

... Изобретение относится к машиностроению, в частности к нефтехимическому машиностроению при обрас ботке кольцевых канавок на конической поверхности кранов, где требуется кольцевая канавка равномерной глубины под уплотнительные кольца. Целью изобретения является повышение производительности и точности обработки кольцевой канавки на заготовке, имеющей два взаимно перпен дикулярных отверстий. Повышение производительности обработки обеспечивается исключением отдельного движения врезания на глу бину, так как оно происходит в процессе обкятки, а также возможностью работы на повышенном режиме резания из-за увеличения жесткости всего устройства и крепления заготовки от носительно шпинделя приспособления. Точность обработки данной канавки по периметру и глубине обеспечена жесткой связью через пару зубчатое колесо - зубчатая рейка поперечного перемещения заготовки с ее вращением и неизменностью расстояния между резцовой головкой и заготовкой, так как исключено отдельное движение врезания на глубину канавки. Точность расположения кольцевых канавок относительно радиального отверстия заготовки обеспечена фиксацией этого отверстия относительно шпинделя приспособления. На чертеже представлено предлага емое устройство, продольный разрез. Устройство состоит из одно- или многорезцовой торцовой резцовой гол ки 1, закрепленной в шпинделе 2 станка, корпуса 3 приспособления, установленного на столе 4 станка. Ось резцовой головки располагают под углом 90 к прямой, образующей конуса заготовки 5 поворотом оси шпинделя 2 на угол конуса- заготовки либо исполнением основания корпуса 3 приспособления под этим же углом относительно оси шпинделя 6 приспособления. В корпусе 3 на подшипниках смонтирован шпиндель 6, содержащий цилиндрическую часть 7, предназначенную для базирования заготовки 5. Фиксатор 8 с помощью эксцентрика 9, поворачиваемого рукояткой 10 фиксирует заготовку 5 относительно шпинделя 6. Устройство содержит также зубчатое колесо 11, посаженное на шпиндель 6, и находящуюся с ним в беззазорном зацеплении зубчатую рейку 12, которая, одним концом закреплена на стойке станка, а над областью контакта колеса и рейки поддерживается планкой 13. Делительный диаметр зубчатого колеса -h, где Dp - диаметр заготовки в диаметральном сечении радиального отверстия и h - глубина канавки. Зубчатое колесо 1 1 мож;ёт свободно вращаться относительно шпинделя 6. В устройстве имеется также зубчатая муфта 14, подпружиненная для угловой фиксации зубчатого колеса j1 на шпинделе 6, и рукоятка 15 для расцепления муфты 14 и зубчатого колеса 11. Конец фиксатора 8, входящего в радиальное отверстие заготовки, имеет разрезы и внутренний конус. Устройство работает следующим образом. При повороте эксцентрика 9 рукояткой 10 под действием пружины фиксатор 8 уплотняется (втяТивается во внутрь цилиндра ), заготовку 5 устанавливают на цилиндрической части 7 шпинделя 6, ориентируя радиальное отверстие против фиксатора 8. При повороте рукоятки 10 в противо3

положную сторону сначала фиксатор 8 входит в пропускное отверстие, а затем он надвигается на наружный конус 16, закрепленный относительно шпинделя осью 17. При этом верхняя часть фиксатора 8 (цанга) разжимается и закрепляет заготовку 5,

При настройке на обработку первой заготовки конец рейки 12, прикрепленной к стойке станка, освобождают. Рукояткой 15 поворачиваю шпиндель 6 так, чтобы ось пропускного отверстия заготовки 5 расположилась в вертикальной плоскости. Резцовая головка 11 при этом должна находиться над зоной обработки. Затем поперечным и продольным перемещениями стола станка устанавливают ось радиального отверстия по оси шпинделя станка, имеющего наклон на угол конуса заготовки. После этого закрепляют конец рейки 12 к стойке. Затем сближают резцовую головку 1 и заготовку 5 до их касания либо за счет перемещения фрзерного шпинделя по его оси, либо за счет вертикального и продольного перемещений стола станка. Поперечным перемещением отводят стол в любое крайнее положение и опусканием фрезерного щпинделя станка устанавливают нужную глубину канавки и устройство подготовлено к работе.

Включают вращение шпинделя фрезы. При обработке любой из последующих заготовок после ее установки и закрепления включают поперечную подачу стола станка. При движении стола 4 станка зубчатое.колесо 11, перекатываясь по рейке 12, через шпоночное соединение вращает

26524

шпиндель 6,а следовательно, и заготовку 5 вокруг оси. При этом создается движение обкатки заготовки 5 и инструмента 1. После обработки 5 кольцевой канавкн по всему ее периметру и некоторого пробега, необходимого для образования зазора между инструментом и заготовкой, упор отключает поперечную подачу стола 4.

0

В связи с тем, что диаметр делительной окружности колеса d принят равным разности диаметра заготовки Dp в плоскости, перпендикулярной к оси заготовки и проходящей через ось радиального отверстия, и глубины канавки h, имеет место перекатывание без скольжения окружности заготовки диаметра, равного d по прямой. А это в свою очередь, создает условия обработки кольцевой канавки, которая, если развернуть на плоскость, имеет диаметр кольца, равный среднему диаметру расположения резцов заготовки, Для полной обработки кольцевой канавки требуется переместить в поперечном направлении стол станка на длину, превышающую диаметр кольца канавки на 5-6 мм.

Для обработки кольцевой канавки с противоположной стороны заготовки рукояткой 15 муфту 14 выводят из зацепления с колесом 1, поворачивают шпиндель 6 вокруг оси на 180 и снова вводят муфту 14 в зацепление с колесом 1I, после чего включают движение стола 4 в обратную сторону, .

После остановки стола станка от упора в конце обратного движения рукояткой 10 утопляют фиксатор 8, снимают обработанную деталь и закрепляют следующую заготовку.

| Ансеров М.А | |||

| Приспособления для.металлорежущих станков | |||

| М.: Машиностроение, 1975, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Патент ФРГ № 1297432, кп | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

Авторы

Даты

1985-08-15—Публикация

1984-02-09—Подача