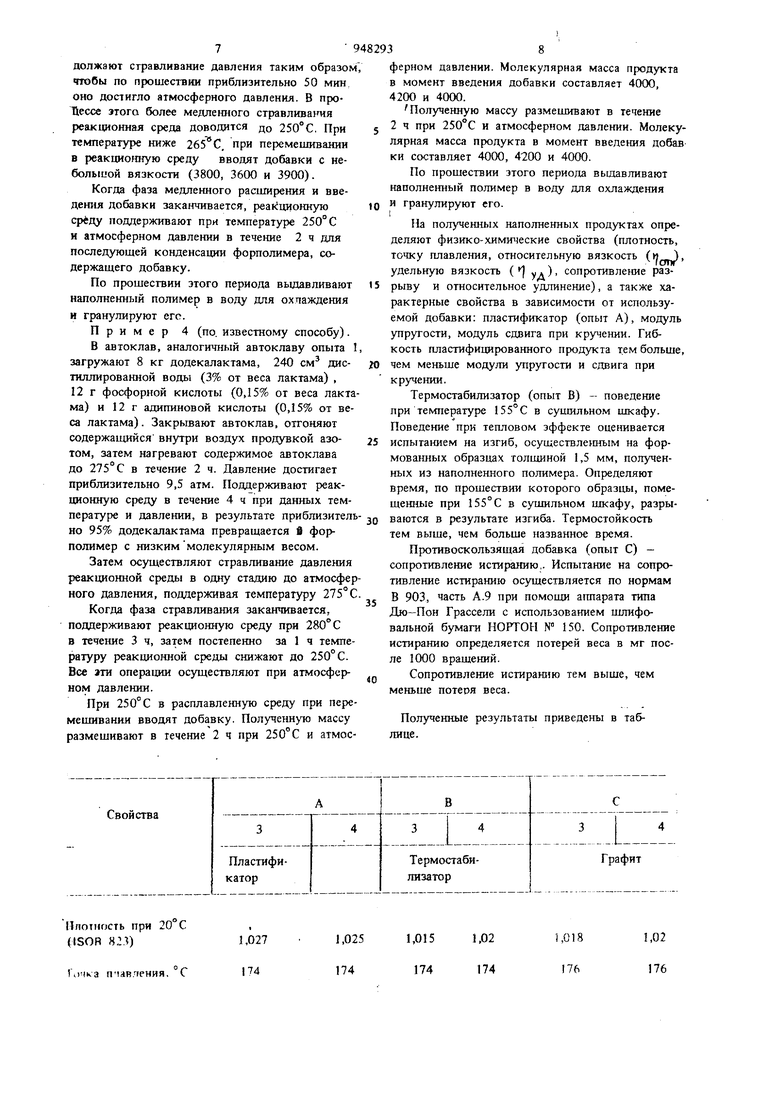

в процессе полимеризации добавок, стойких к температурам ниже 270° С, при котором препоянмеризацию осуществляют при температуре 275-300°С и повышенном давлеш1и до получения олигомерных продуктов с последующим сбросом давления до атмосферного при одновременном пoнижe ши температуры и конденсацией образованного преполимера при температур е 250-265 С, сброс давле1шя осуществляют в две стадии - сначала до 4-5 атм в течение 5 - 15 мин, а затем до 1 атм в течение 50-60 мин и добавки вводят в период давления с 4-5 до 1 атм в момент достажени молекулярной массы 3000-5000. Первая ступень полимериза1ши имеет место при температурах, 275-300° С, предпочтительно 280-300° С. Когда понижают температуру ниже 280° С, скорбеть полимеризации все больше уменьшается и может стать слишком малой для промьпилешюн операции. Вьпие 300°С тем пература реакции очень близка к зоне разложе 1ШЯ полиамида (около 335°С), что тормозит повышение скорости по.пимеризации. Прояолж тельность первой ступени полимериза1щи может колебаться в очень 1Щ1роких пределах в зависи мости от температуры полимеризации, природы и концентрации используемых катализаторов, но она должна быть такой, чтобы раскрытие циклов лактама было почти полным и, следовательно, чтобы продукт был представле) п виде олигомеров или полимеров пизнрго Mo;ie кулярного веса.. Когда первая ступень полимеризации закончена, понижают температуру за 270° С до зпа Ьния, которое зависит от добавляемых веществ и их теплостойкости, в частности , и присутствии употребляемого катал)затора температура составляет 265 -250°С. Температура окончания полимеризации зависит от теплостойкости добавленных в присутствии катализаторов веществ обычно ниже 260° С. Предлагаемый способ полимеризащш осуществляется в присутствии воды и катализаторов. В качестве катализаторов употреблять неортантгческие кислоты (фосфорная, борная, гипофосфорноватая); органические (уксусная, пропионовая, капроновая, каприловая, лауриновая, стеариновая, a ц :пинo зaя и себациновая кислоты), и органические основания такие как тексаметилещщамин. О.тнако, 11 едпочтительны орто-фосфорная, гипЬфосфорная и орто-борная кислоты в отдельности или в смеси с такими монокарбоновыми кислотами, как уксусная кислота. Коли юство катализаю ра обыч} о составляет 0,05 - 2% от веса поли меризуемой смеси, чап1е 0,1-0,5%. В качестве веществ чувствительных, к высоким температурам, используют пластификаторы, пигменты, красители, наполнители, матиру ющие средства, металлические порошки, агенты формоваюш, агенты смазывания, светостойкие элементы, теплостойкие злементы, огнестойкие, агенты, способствующие адгезии. Среди пластификаторов можно указать пара-оксибензоатзтил и арилсульфонамиды, такие как толуолсульфонамид, толуолзтилсульфонамид, бутилбензолсульфоиамид и циклогексил пара-толуолсульфонамид. Среди красителей и пигментов - двуокись титана, желтые и красные кадмия, фталоциашшовые сиьше и зеленые. Огнеупоры представлены соедине1ШЯМИ сурьмы, фосфора и галогенов. Среди стабилизаторов можно выбрать неорга шческие ионы-восстан6вите;пг, например металлические ионы, принесенные фосфитами марганца, меди и олова, ароматические а.мины, например нафталамин и п-срепилен-диамин, фосфоновЕле сложные зфиры и вещества, производные фенола, бензотриазола и беизофенона. Веществами, облегчающими вые.мку из формы, HjUi смазками могут быть этероксиды алкилфенолои, производные жирных спиртов, полизтиленгликоль и его произнощиле и метал;1ические стеараты. Эти BcniecTBa ввояят в жидком состоянии, если они жидкие; расплавлсьгными, если температура их п,часле11ия довольно низкая, или в суспензии в жидкости. Способ осуществляют no;i высоким давлением, снижая под конец до атмосферы инертного газа, такого как азот или углекислый газ. осуществляют (непрерывно или периодически) в приборах, H3Bcc7Fibix для полимеризаш1И лактамов, например в трубах, где воз.можна простая реакция при непрерывном режиме, в автоклава.х с iC пaJIкoй или без нее. Проводят обычно первую стунень полимеризации в первом автоклаве, зате.м понижают температуру полимера, 1ереводят его во-второй автоклав, нагретый при более низкой температуре, через трубопровод., который нагрет при более низкой температуре. В промыщлениом масштабе понижение температуры полимера в первом авток.паве не рекомендуется, так как этот процесс слип:ком ;утительный. В пром ппленных условиях осуществляют способ следующим образом. В первом автоклаве 1рово;хят при высокой температуре порядка 300 Сив атмосфере И1 ертного газа раскрытие циклов лактама и его превращение в о.чигомеры и полимеры с низким молекулярным весом. Когда это превра шение почти полное, понижают температуру полимера со слабой вязкостью. 1 1опускают его по трубопроводу, нагретому :ю .тостагочно высо кой температуры во избежание (пвер;1снания пол 1мера, во BTOJIOH авгок.ып, когор 1Й narpei до температуры на 50-80° С ниже температуры первого автоклава и содержит инертный газ. Продолжаю полимеризацию при этой более низкой температуре. Затем с помощью сосуда, установленного на втором автоклаве, вводят продукты, подлежащие добавке. Эти продукты, если они в жидком состоянии, вводят в том же виде; если они твердые, их либо помещают в суспензию в жидкость, либо предварительно расплавляют, если они обладают достаточно низкой точкой плавления. Продолжают полимеризацию и зкструдируют полимер до получения желаемой вязкости. Из по.пимеров, полученных предлагаемым способом, легко прессуют изделия, листовью ма териалы, трубки, трубопроводы, способом литья под давлением, продувки или экструзии. Из них можно также делать порошки пля покрыти Пример 1. Получение гибкого полиамида 12. В первый автоклав емкостью 30 л, загружаю X кг доделактама, 240 см дистиллированной воды, 12 г фосфорной кислоты. Закрывают автоклав. Отгоняют воздух, проводя три последовательных продувки азотом. Затем нагревают при 300° С в течение 2 ч. Достигнутое давление составляет 10 кг. Поодерживают 3 ч при их температуре и давлении. Затем проводят частичное понижение давления. Додекалактам превращается приблизительно на 95,5% в полимер с 1ШЗКИМ молекулярным весом. Затем пропускают этот полимер с очень слабой вязкостью из первого автоклава во второй через трубопровод, нагретый до 220-230° С. Причем второй автоклав, содержащий азот, нагрет до 210- 220С. После перехода во второй автоклав тем пература полимера понижается до 265°С. Снижают давление до атмосферного, в то же время доводят температуру до 250° С. Затем вводят 1,200 кг жидкого пластификатора (сульфамида через сосуд, соединенный с вторым автоклавом маленьким каналом с клапаном. Молекулярная масса продукта в момент введения составляет 4800. Полимеризуют около 2 ч до получения желаемой вязкости, определяют по записи мощ ности вала мещалки второго автоклава. Экстру дируют полимер при охлаждении водой и дробят его. Пример 2. Получение белого полиами да 12 для прядильни. В автоклав емкостью 30 л загружают 10 кг додекалактама, 300 см шcтиллиpoвaннoй воды и 15 г фосфорной кислоты. Закрывают автокла Отгоняют воздух, проводя три последовательных продувки азотом. Затем нагревают до 300 С около 2 ч. Давление повыщается до 10-12 кг. Реакционную среду погхдерживают при данных температуре и давлении и течение 3-х ч. Частич но понижают давление. Додекалактам почти полностью превращается в полимер с низким молекулярным весом., Затем переводят этот полимер из первого автоклава во второй по трубопроводу, температура которого 230° С. Температуру второго автоклава доводят до 220° С. После перехода во второй автоклав температура полимера составляет . Продолжают снижение давления до атмосферного , доводя в то же время . температуру до . Затем вводят во второй автоклав 40 г двуокиси титана в суспензии в 100 г стеариновой кислоты, расплавленной в сосуде, находящемся над автоклавом. Молекулярная масса продукта в момент введения - 4500. Продолжают полимеризацию в течение 2 ч до получения желаемой вязкости, которую определяют по записи мощности перемешивания. Экструдируют полимер в воде для его охлаждения и дробят. В следующих примерах сравнивают свойства полидодекалактамов, содержащих добавки. Введение добавок осуществляется предлагаемым способом (опыт 1 каждого примера) или как сказано в регламенте (опыт 2 каждого примера). Используемые добавки: Опыт А - пластификатор, а именно монобутилбензолсульфонамид, используемый в количестве 1,2 кг (15% по отноиге(шю к лактаму), представляющий собой маслянистую жидкость. Опыт В - термостабилизатор, а именно водная суспензия нз 3 г КЛ и 1,5 г Си G в 100 см воды. Опыт С - противоскользящая добавка, а имешго графитовый порощок (улучщающий сопротивление истиранию), используемая из расчета 80 г (17г. по отношению к весу лактама) в суспензии в 200 г расплавленной стеариновой кислоты. Общий прищдап работы для каждого типа опыта дан ниже. Пример 3л (по предлагаемому способу) В автоклав загружают 8 кг додекалактама, 240 см дистиллированной воды (3% от веса лактама), 12 г фосфорной кислоты (0,15% от веса лактама) и 12 г адипиновой кислоты (0,15% от веса лактама). Закрывают автокдав отгоняют содержащийся внутри воздух продув- , кой азотом, затем нагревают содержимое автоклава до 275° С в течение 2 ч. Давление достигает приблизительно 9,5 атм. Поддерживают реакционную среду в течение 4 ч при данных темп ературе и давлении, в результате приблизительно 95% доделактама превращается в форполимер с низким молекулярным весом. . Затем осуществляют довольно быстрое частичное отравливание давления реакционной среды, в результате чего оно снижается прибпи зитедьно до 4-5 атм в течение 10 мин. Продолжают стравливание давления таким образом чпобы по прошествии приблизительно 50 мин оно достигло атмосферного давления. В про йессе этого более медленного стравливания реакционная среда доводится до 250°С. При температуре ниже , при перемешивании в реакциогшую среду вводят добавки с неболыиой вязкости (3800, 3600 и 3900). Когда фаза медленного расширения и введения добавки заканчивается, реакционную поддерживают при температуре 250° С и атмосферном давлении в течение 2 ч для последующей конденсации форполимера, содержащего добавку. По прошествии этого периода вьщавливают наполненный полимер в воду для охлаждения и гранулируют его. Пример 4 (по. известному способу). В автоклав, аналогичный автоклаву опыта загружают 8 кг додекалактама, 240 см дистиллированной воды (3% от веса лактама) , 12 г фосфорной кислоты (0,15% от веса лакта ма) и 12 г адигшновой кислоты (0,15% от веса лактама). Закрьшают автоклав, отгоняют содержащийся внутри воздух азотом, затем нагревают содержимое автоклава до 275°С в течение 2 ч. Давление достигает приблизительно 9,5 атм. Поддерживают реакционную среду в течение 4 ч при данных температуре и давлении, в результате прибяизител но 95% додекалактама превращается и форполимер с низкиммолекулярным весом. Затем осуществляют стравливание давления реакционной среды в одну стадию до атмосфер ного давления, поддерживая температуру 275°С Когда фаза стравливания заканчивается, поддерживают реакционную среду при 280° С в течение 3 ч, затем постепенно за 1 ч темпе ратуру реакционной среды снижают до 250° С. Бее эти операции осуществляют при атмосферном давлении. При 250° С в расплавленную среду при пере мешивании вводят добавку. Полученную массу размешивают в течение 2 ч при 250°С и атмос ферном давлении. Молекулярная масса продукта в момент введения добавки составляет 4000, 4200 и 4000. Полученную массу размешивают в течение 2 ч при 250°С и атмосферном давлении. Молекулярная масса продукта в момент введения добав ки составляет 4000, 4200 и 4000. По прошествии этого периода выдавливают наполненный полимер в воду для охлаждения и гранулируют его. Па полученных наполненных продуктах определяют физико-химические свойства (плотность, точку плавления, относительную вязкость (Ч..3, удельную вязкость ( уд) сопротивление разрыву и относительное удлинение), а также характерные свойства в зависимости от используемой добавки: пластификатор (опыт А), модуль упругости, модуль сдвига при кручении. Гибкость пластифицированного продукта тем больше, чем меньше модули упругости и сдвига при кручении. Термостабилизатор (опыт В) - поведение при температуре 155С в сушильном шкафу. Поведение при тепловом эффекте оценивается испытанием на изгиб, осуществленным на формованных образцах толщиной 1,5 мм, полученных из наполненного полимера. Определяют время, по прошествии которого образцы, помещенные при 155° С в сушильном шкафу, разрываются в результате изгиба. Термостойкость тем выше, чем больше названное время. Противоскользящая добавка (опыт С) сопрютивление истиранию,. Испытание на сопротивление истиранию осзтцествляется по нормам В 903, часть А.9 при помощи аппарата типа Дю-Пон Грассели с использованием шлифовальной бумаги НОРТОН № 150. Сопротивление истиранию определяется потерей веса в мг после 1000 вращений. Сопротивление истиранию тем выше, чем меньше потеря веса. Полученные результаты приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидов | 1980 |

|

SU931724A1 |

| Способ получения полиамидной пластифицированной композиции | 1990 |

|

SU1819269A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU291933A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU293010A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДАРОПРОЧНОЙ ПОЛИАМИДНОЙ КОМПОЗИЦИИ | 1992 |

|

RU2026315C1 |

| Непрерывный способ получения полиамидов | 1974 |

|

SU620494A1 |

| Способ очистки аппаратов и деталей,загрязненных расплавом полиамида или продуктами его разложения | 1981 |

|

SU978960A1 |

| Способ получения стабилизированных полиамидов | 1972 |

|

SU468435A3 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1992 |

|

RU2072369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА | 2010 |

|

RU2490285C2 |

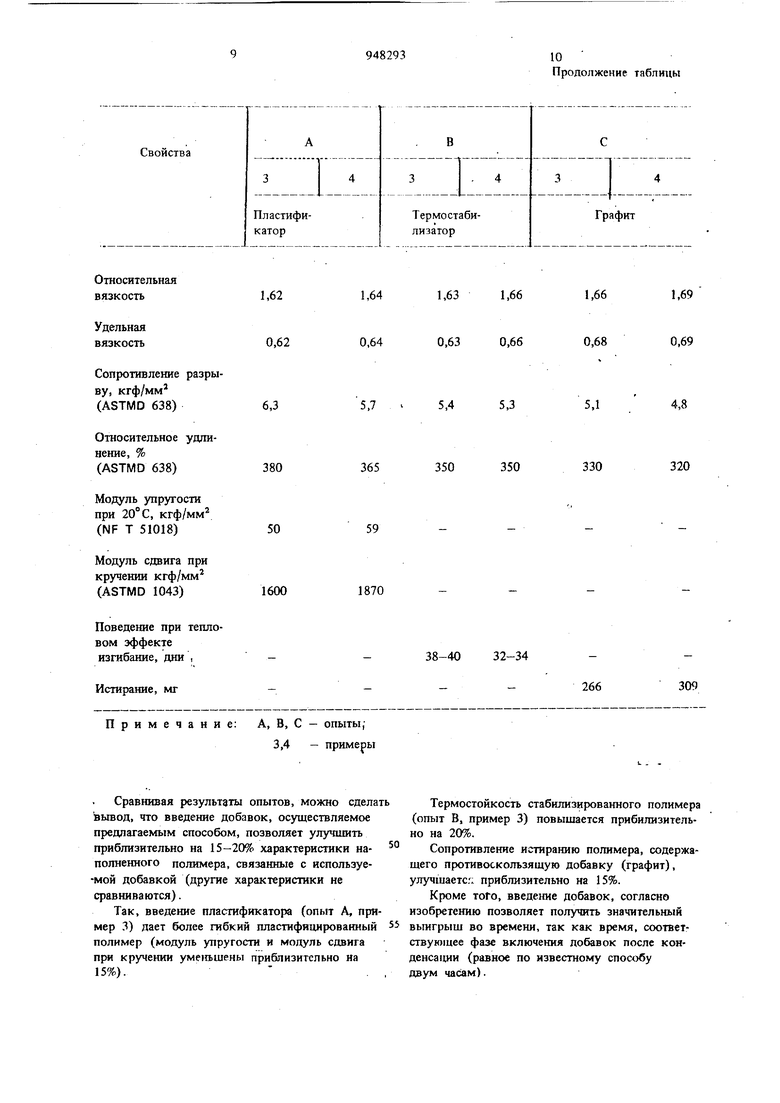

,

1,025

174

П4

1,02

,018

1,02 176 176 174

Сопрютивление разрыву, кгф/мм (ASTMD 638)

Относительное удлинение, % (ASTMD 638)

Модуль упругости

нри 20° с, кгф/мм

(NF Т 51018)

Модуль сдвига при

кручении кгф/мм

(ASTMD 1043)

Поведение при тепловом эффекте изгибание, дни ,

Истирание, мг Примечание: Сравнивая результаты опытов, можно сделат вывод, что введение добавок, осуществляемое предлагаемым способом, позволяет улучшить приблизительно на 15-20% характеристики на полненного полимера, связанные с используе-мой добавкой (другие характеристики не сравниваются). Так, введение пластификатора (опыт А, пример 3) дает более гибкий пластифицированный полимер (модуль упругости и модуль сдвига при кручении умегашены приблизительно иа 15%)..

4,8

5,1

5,4

5,3

320

330

350

350

38-4032-34

309

266 Термостойкость стабилизированного полимера (опыт В, пример 3) повышается прибилизительно на 20%. Сопротивление истиранию полимера, содержашего противоскользяшую добавку (графит), улучшаете:; приблизительно иа 15%. Кроме того, введение добавок, согласно изобретению позволяет получить значительный вьшгрыш во времени, так как время, соответствующее фазе включения добавок после конденсации (равное по известному способу двум часам).

I 94829312

Формула изобретениясбрюс давления осуществляют в две стадии;

Способ по1Г чения полиамцгда-12 пздролиги-затем до I атм в тече1ше 50-60 мин, и добавческой полимеризадаей додекалактама с внеде-ки вводят в период сброса давления с 4-5 до «ием в процессе полимеризации добавок, стой- 5 атм в момент достижения молекулярной кнх с температурам ниже 270° С., при котороммассы 3000-5000. иренолимеризацин) осуществляют при температуре 275-300° С и повышенном давле1ши до по-Источники информации, лучения олнгомерных продуктов с последующим, гфинятые во внимание при экспертизе сб)осом давления до атмосферного при одно- JQ

DfxJMeHHoM понижею1и температуры и конде1 са-1. Авторское свидетельство СССР № 273425,

цней образова шого преполимера при темпера-кл. С 08 G 69/16, 1970.

туре 250-265°С, отличающийся2. Технологический регламент № 1371,

тем, что, с нельтю упрощения технолоп и,1968 (прототип).

сначала до 4-5 атм в тече1-ше 5-15 мин, а

Авторы

Даты

1982-07-30—Публикация

1971-10-26—Подача