Изобретение относится к полиамидным ударопрочным композициям, а именно на основе полиамида 12 и пластификатора, применяемым для изготовления изделий конструкционного назначения, преимущественно для изготовления трубок и шлангов, используемых в топливных и пневмотормозных системах автомобилей и тракторов, гидравлических системах машин станков, аппаратов и т.д.

Известен способ получения ударопрочного полиамида 12 на основе ω-додекалактама и пластификатора N-бутилбензол- сульфонамида в количестве 15 мас.% от массы додекалактама (1). В указанном патенте пластификатор добавляют в процессе гидролитической полимеризации додекалактама, когда мол. м. продукта составляет 3000-5000 и температура 250-260оС. Изготовленная согласно способу композиция обладает повышенной гибкостью, что выражается пониженными в сравнении с ненаполненным полимером значение модуля упругости и модуля сдвига. Однако изготовленные из указанной композиции образцы шлангов не отвечают требованиям предъявляемым к данному типу изделий.

В патенте Японии описан способ получения полиамида 12 полимеризацией аминододекановой кислоты (2). В указанном патенте полимеризацию осуществляют в две стадии последовательно в двух аппаратах, с использованием стабилизатора вязкости (моно- и дикарбоновых кислот). Мол.м. полиамида 12, полученного таким образом составляет 500-20000.

Как показали наши исследования, стандартные образцы, изготовленные из полученного таким способом материала разрушаются при испытании на удар по Шарпи образцов с надрезом при 23± 2оС. Изготовление шлангов из такой композиции нецелесообразно.

Наиболее близким техническим решением является способ получения полиамида полимеризацией каролактама в присутствии медного комплекса о-фталевой кислоты и этилендиамина (о-фталатоэтилендиаминмеди), стабилизатора иодистого калия или хлористого магния, регулятора молекулярной массы и воды при нагревании. Стандартные образцы, изготовленные из такого материала, обладают низкой ударной вязкостью (8 кДж/м2). Изготовление шлангов из такого материала нецелесообразно.

Таким образом, технической задачей изобретения была разработка способа получения ударопрочной полимерной композиции для изготовления шлангов на основе полиамида-12 с использованием аминододекановой кислоты.

Эта техническая задача достигается тем, что полиамидную композицию получают нагреванием полиамидообразующего мономера в присутствии медного комплекса о-фталевой кислоты и этилендиамина (о-фталатоэтилендиаминмеди), стабилизатора-иодистого калия или хлористого магния и регулятора молекулярной массы, причем в качестве полиамидообразующего используют аминододекановую кислоту, в качестве регулятора молекулярной массы - адипиновую кислоту при следующем соотношении компонентов реакционной смеси, мас.ч:

Аминододекановая кислота 100 о-Фталатоэтилен- диаминмедь 0,01-0,03 Стабилизатор 0,04-0,07 Адипиновая кислота 0,05-0,4

и после нагревания реакционной смеси до 260 ±5оС и последующего снижения давления до атмосферного вводят бутилбензолсульфонамид в количестве 8-16 мас.ч. на 10 мас.ч. аминододекановой кислоты. Кроме того дополнительно могут быть введены целевые добавки в количестве 0,2-1,2 мас.ч. на 100 мас. ч. аминододекановой кислоты.

Отличием предлагаемого способа получения композиции является использование в качестве полиамидообразующего с амидододекановой кислоты совместно с N-бутилбензолсульфонамидом и о-фталатоэтилендиаминмедью.

Результаты испытаний показали сверхсуммарное повышение ударной прочности изделий по сравнению с известными материалами.

Предлагаемую композицию получают при синтезе полимера.

Реакцию осуществляют в обогреваемом реакторе при перемешивании. Полимеризацию проводят при 250-270оС и давлении до 14 атм в присутствии регулятора молекулярной массы, о-фталатоэтилендиаминмеди и добавок. После снижения давления до атмосферного вводят при перемешивании N-бутилбензолсульфонамид и синтез продолжают в токе инертного газа. Готовый полимер выгружают через фильеру, охлаждают водой и гранулируют.

Из полученного таким образом материала изготавливают стандартные образцы для испытаний по следующим показателям:

ударная вязкость по Шарпи на образцах с надрезом по ГОСТ 4647-80,

прочность при разрыве по ГОСТ 11262-80,

относительное удлинение при разрыве по ГОСТ 11262-80.

Трубки изготавливают методом экструзии при следующем режиме переработки - температура материального цилиндра:

I зона - 180оС

II зона - 195оС

III зона - 200оС

На выходе из сопла экструдера трубка охлаждается проточной водой с температурой 18-22оС.

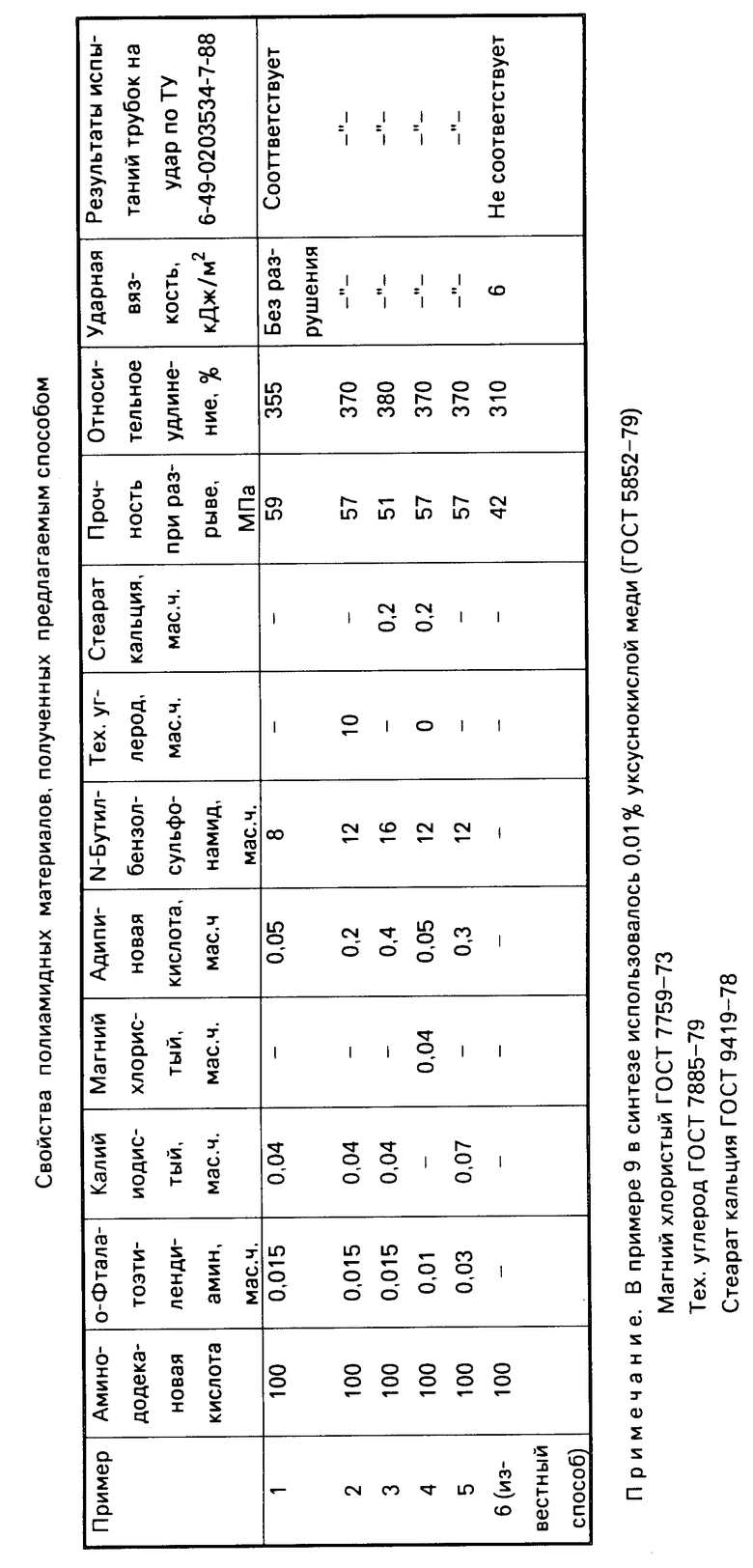

Испытание трубок на удар проводят на 5 образцах в соответствии с ТУ 6-49-020534-7-88 при температурах -40, -50, -60оС путем воздействия на образец свободно-падающего груза. Образец трубки считается выдержавшим испытание, если после удара на нем не было обнаружено трещин. В таблице приведены результаты испытаний трубок в зависимости от рецептуры композиций.

Получаемые по данному изобретению материалы могут содержать различные целевые добавки, например, антиоксиданты, термостабилизаторы, огнестойкие добавки, антипирены, красители, вещества обеспечивающие извлечение изделий из формы, а также наполнители, такие как стекловолокно, тальк, графит и другие, вводимые во время синтеза или после окончания его.

П р и м е р 1. В реактор объемом 8 л, снабженный электрообогревом, рубашкой с теплоносителем и перемешивающим устройством, загружают 3 г (100 мас. ч. ) аминододекановой кислоты, 1,5 г (0,05 мас.ч.) адипиновой кислоты ГОСТ 10558-80, как регулятора молекулярной массы, 0,45 г (0,015 мас.ч.) о-фталатоэтилендиаминмеди ТУ 6-22-282-89 и в качестве стабилизатора - калий иодистый в количестве 1,2 г (0,04 мас.ч.) ГОСТ 4232-79.

Температуру в реакторе доводят до 260± 5оС. После достижения реакционной массой температуры 260 ± 5оС снижают давление до атмосферного в течение 1 ч, после чего при постоянном перемешивании вводят 240 г (8 мас.ч.) N-бутилбензолсульфонамида и синтез продолжают в токе инертного газа в течение 2 ч. Расплав полимера выгружают через фильеру в виде жилки, охлаждают в водяной ванне и гранулируют.

Свойства полученного материала и изделий из него представлены в таблице.

Примеры 2-9 осуществляют по примеру 1.

Свойства полученных материалов приведены в таблице.

П р и м е р 6 (по прототипу). Был воспроизведен способ получения полиамида с использованием о-фталатоэтилендиамин- меди, но вместо капролактама был использован додекалактам.

Свойства полученного материала приведены в таблице.

Как видно из таблицы, предложенный способ может найти применение для получения материала для ударопрочных шлангов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиамидной пластифицированной композиции | 1990 |

|

SU1819269A3 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1996 |

|

RU2115672C1 |

| ПОЛИМЕРНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2036182C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЛОКСОПОЛИМЕРОВ | 1992 |

|

RU2036933C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2076121C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2028337C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА АНИОННОЙ ПОЛИМЕРИЗАЦИЕЙ КАПРОЛАКТАМА | 1992 |

|

RU2074866C1 |

| ПЛАСТИФИЦИРОВАННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2036205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИГАЛОИДНОЙ АНИОНООБМЕННОЙ СМОЛЫ | 1995 |

|

RU2083604C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2057152C1 |

Использование: ударопрочные композиции для изготовления трубок и шлангов. Сущность изобретения: после нагревания реакционной смеси, содержащей компоненты в следующем соотношении, мас.ч.: аминодекановая кислота 100; о-фталатоэтилендиаминмедь 0,01-0,03; стабилизатор 0,04-0,07; адипиновая кислота 0,05-0,4, до 260± 5oC и последующего снижения давления до атмосферного вводят N-бутилбензолсульфонамид в количестве 8-16 мас. ч. на 100 мас.ч. аминододекановой кислоты. 1 табл.

Аминододекановая кислота - 100

О - Фталатоэтилендиаминмедь - 0,01 - 0,03

Стабилизатор - 0,04 - 0,07

Адипиновая кислота - 0,05 - 0,4

и после нагревания реакционной смеси до температуры 260±5oС и последующего снижения давления до атмосферного вводят N-бутилбензолсульфонамид в количестве 8 - 16 мас.ч. на 100 мас.ч. аминододекановой кислоты.

| Способ получения термо-и светостабилизированного поликапроамида | 1987 |

|

SU1525175A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Механизм для сообщения поршню рабочего цилиндра возвратно-поступательного движения | 1918 |

|

SU1989A1 |

Авторы

Даты

1995-01-09—Публикация

1992-01-30—Подача