Изобретение относится к обработке металлов давлением и может быть использовано при производстве гаек.

Известен способ получения внутренней резьбы методом пластической деформации, а именно накатыванием роликовыми головками 1.

Наиболее близок к предлагаемому способ получения внутренней резьбы, включающий нагрев до температуры обработки заготовки с отверстием, диаметр которого больше наружного диаметра получаемой резьбы, и объемное обжатие на инструменте/ который извлекают из заготовки вращением 2.

Недостатки этого способа - низкая производительность, обусловленная необходимостью нагрева заготовки, высокая себестоимость вследствие дополнительных затрат на нагрев, низкое качество резьбы, недостаточные прочность и чистота поверхности, неточности геометрического профиля.

Цель изобретения - снижение себестоимости, повышение производительности труда и качества изделия при получении внутренней резьбы.

Поставленная цель достигается тем, что первоначально в холодном состоянии формируют на инструменте

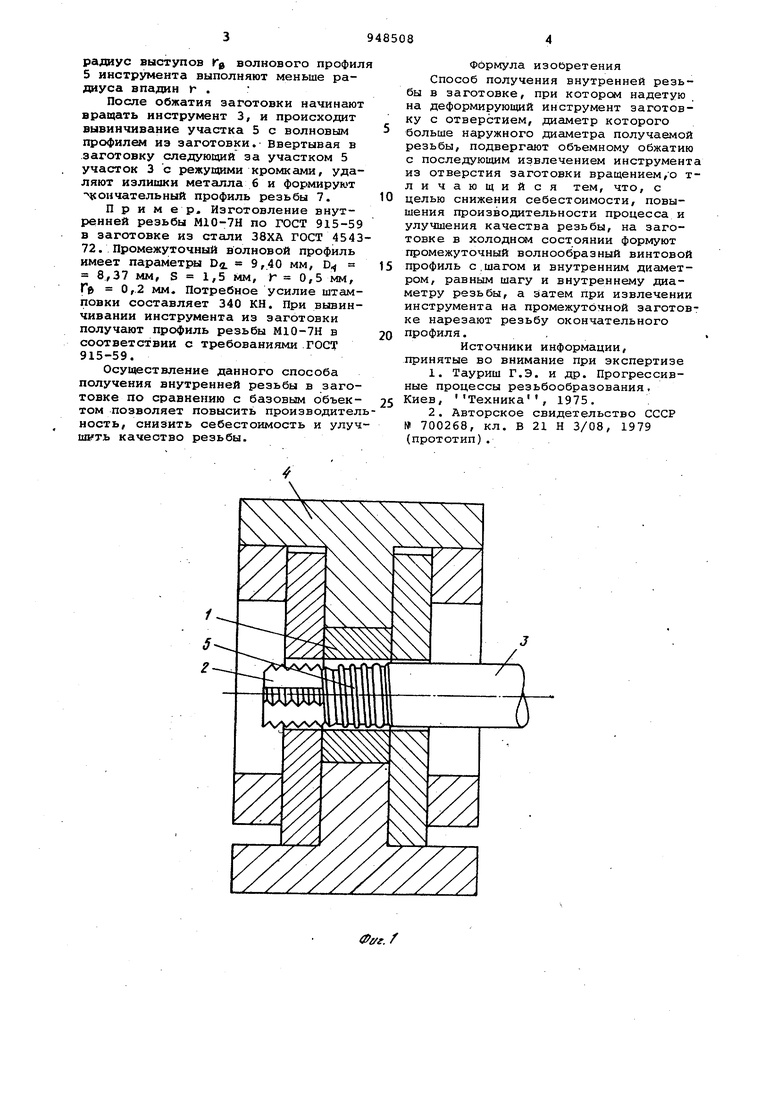

промежуточный волнообразный винтовоЙ профиль с шагом и внутренним диаметром, равным шагу и внутреннему диаметру резьбы, а при извлечении инструмента из заготовки вращением оформляют окончательный профиль резьбы путем удаления излишков металла резанием.

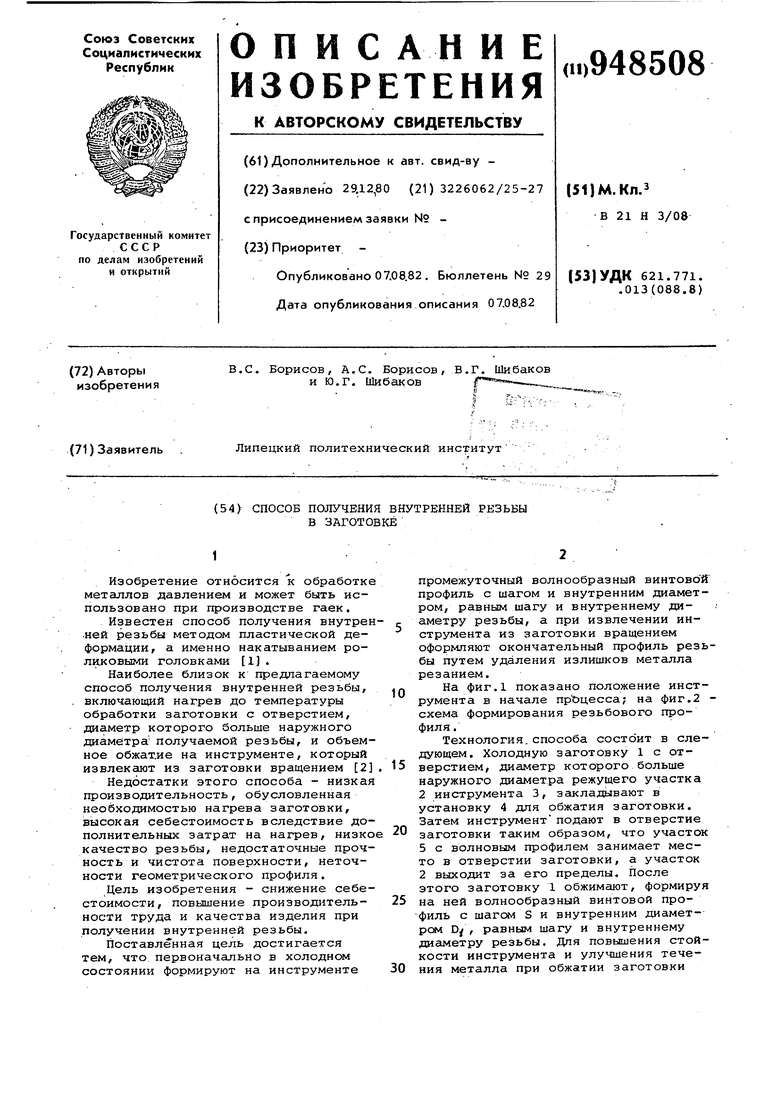

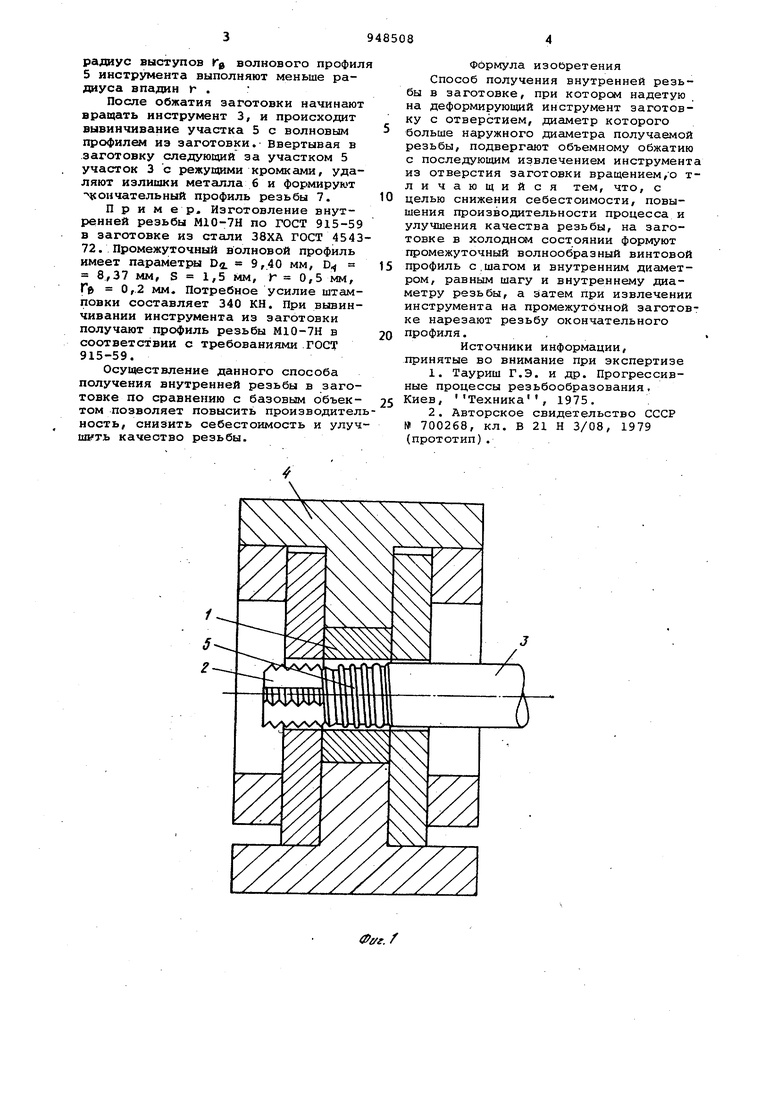

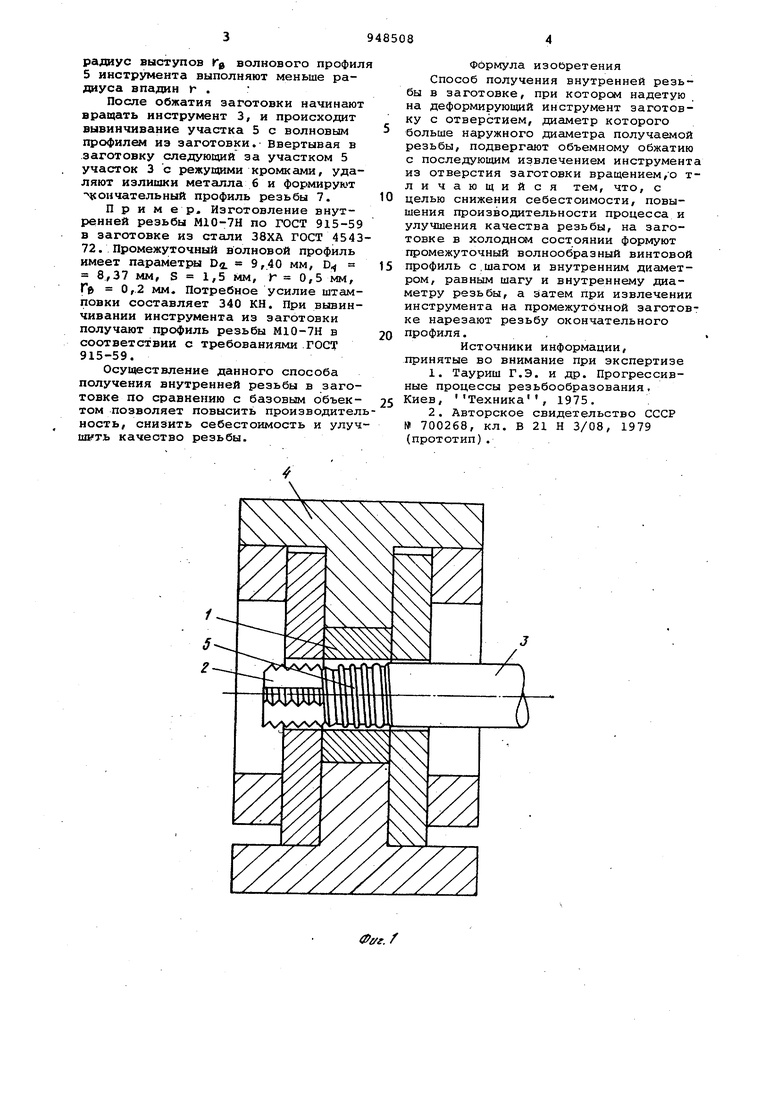

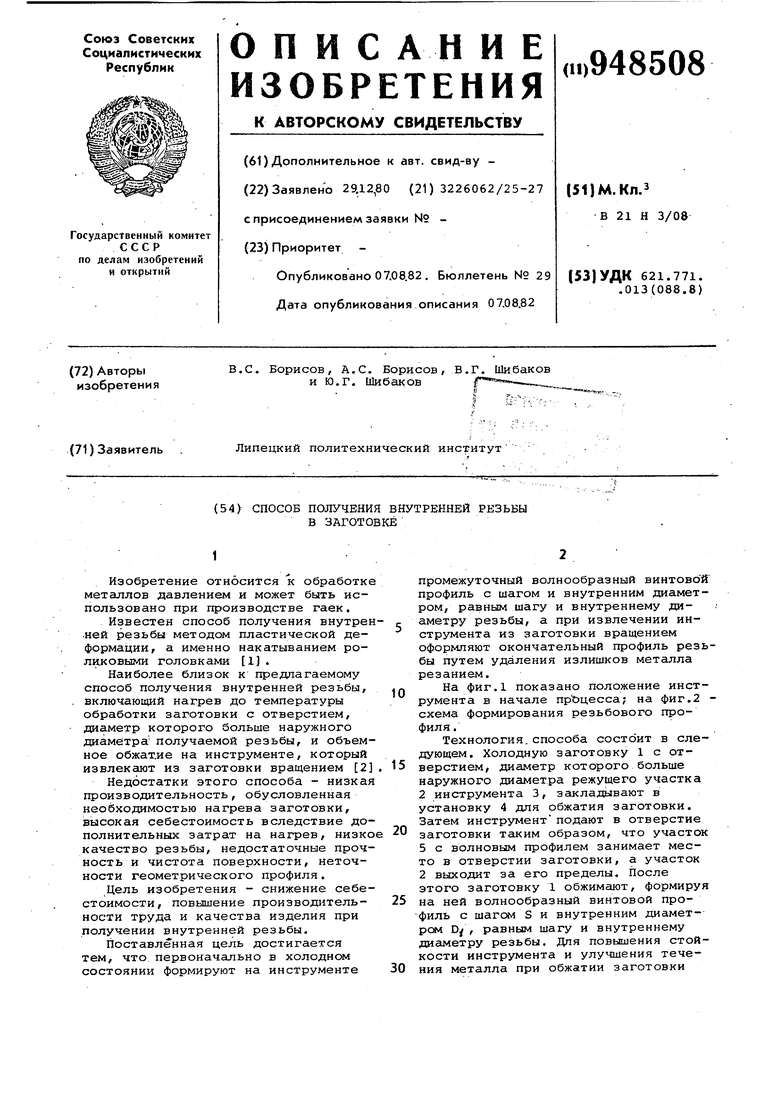

На фиг.1 показано положение инструмента в начале прЪцесса; на фиг.2 схема: формирования резьбового профиля .

Технология.способа состоит в следующем. Холодную заготовку 1 с отверстием, диаметр которого больше наружного диаметра режущего участка 2 инструмента 3, закладывают в установку 4 для обжатия заготовки. Затем инcтpy eнт подают в отверстие заготовки таким образом, что участок 5 с волновым профилем занимает место в отверстии заготовки, а участок 2 выходит за его пределы. После этого заготовку 1 обжимают, формируя на ней волнообразный винтовой профиль с шагом S и внутренним диаметрсм D/, равным шагу и внутреннему диаметру резьбы. Для повышения стойкости инструмента и улучшения течения металла при обжатии заготовки

радиус выступов Г волнового профиля 5 инструг ента выполняют меньше радиуса впадин г .

После обжатия заготовки начинают вращать инструмент 3, и происходит вывинчивание участка 5 с волновым профилем иэ заготовки. Ввертывая в .заготовку следующий за участком 5 участок 3 с режущими кромками, удаляют излишки металла 6 и формируют - ончательный профиль резьбы 7.

Пример Изготовление внутренней резьбы М10-7Н по ГОСТ 915-59 в заготовке из стали 38ХА ГОСТ 454372. Промежуточный волновой профиль имеет параметры DO. 9,40 мм, D 8,37 мм, S 1,5 мм, Г - 0,5 мм, Гр 0,2 мм. Потребное усилие штамповки составляет 340 КН. При вывинчивании инструмента из заготовки получают профиль резьбы М10-7Н в соответствии с требованиями .ГОСТ 915-59.

Осуществление данного способа получения внутренней резьбы в заготовке по сравнению с базовым объектом позволяет повысить производительность, снизить себестоимость и улучшить качество резьбы.

Формула изооретения Способ получения внутренней резьбы в заготовке, при котором надетую на деформирующий инструмент заготовку с отверстием, диаметр которого больше наружного диаметра получаемой резьбы, подвергают объемному обжатию с последующим извлечением инструмент из отверстия заготовки вращением/о тличающийся тем, что, с целью снижения себестоимости, повышения производительности процесса и улучшения качества резьбы, на заготовке в холодном состоянии формуют промежуточный волнообразный винтовой профиль с,шагом и внутренним диаметром, равным шагу и внутреннему диаметру резьбы, а затем при извлечении инструмента на промежуточной заготовке нарезают резьбу окончательного профиля. ,

Источники информации, принятые во внимание при зкспертизе

1.Тауриш Г.Э. и др. Прогрессивные процессы резьбообразования, Киев, Техника, 1975.

2.Авторское свидетельство СССР № 700268, кл. В 21 Н 3/08, 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения внутренней резьбы на полых заготовках | 1982 |

|

SU1136882A1 |

| Способ получения внутренней резьбы | 1981 |

|

SU958023A1 |

| Устройство для получения внутренней резьбы пластическим деформированием | 1980 |

|

SU935200A1 |

| Метчик | 1980 |

|

SU935184A1 |

| Способ изготовления многогранных гаек | 1981 |

|

SU979003A1 |

| Способ получения накидных гаек для трубопроводов | 1982 |

|

SU1140873A1 |

| Способ изготовления накидной гайки | 1980 |

|

SU969413A1 |

| Способ получения внутренней резьбы на полой металлической заготовке | 1991 |

|

SU1827314A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА С ВНУТРЕННИМ ВИНТОВЫМ РЕЛЬЕФОМ | 1991 |

|

RU2060853C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ РЕЗЬБЫ | 2007 |

|

RU2347660C1 |

Авторы

Даты

1982-08-07—Публикация

1980-12-29—Подача