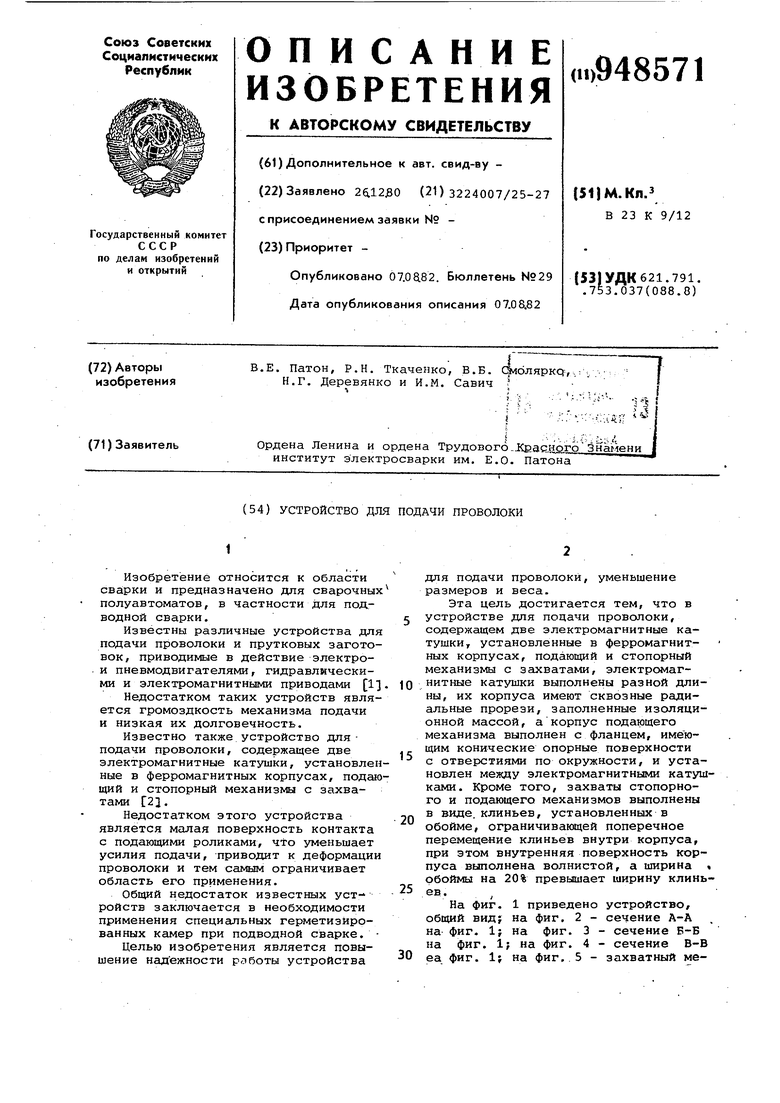

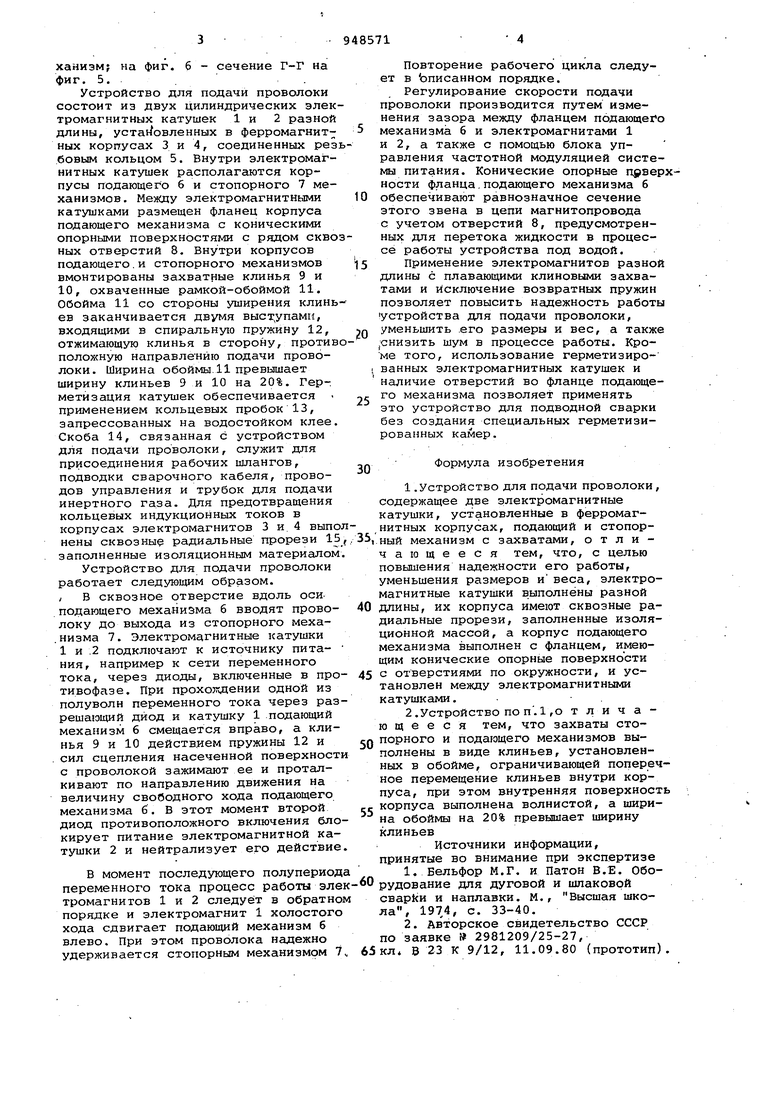

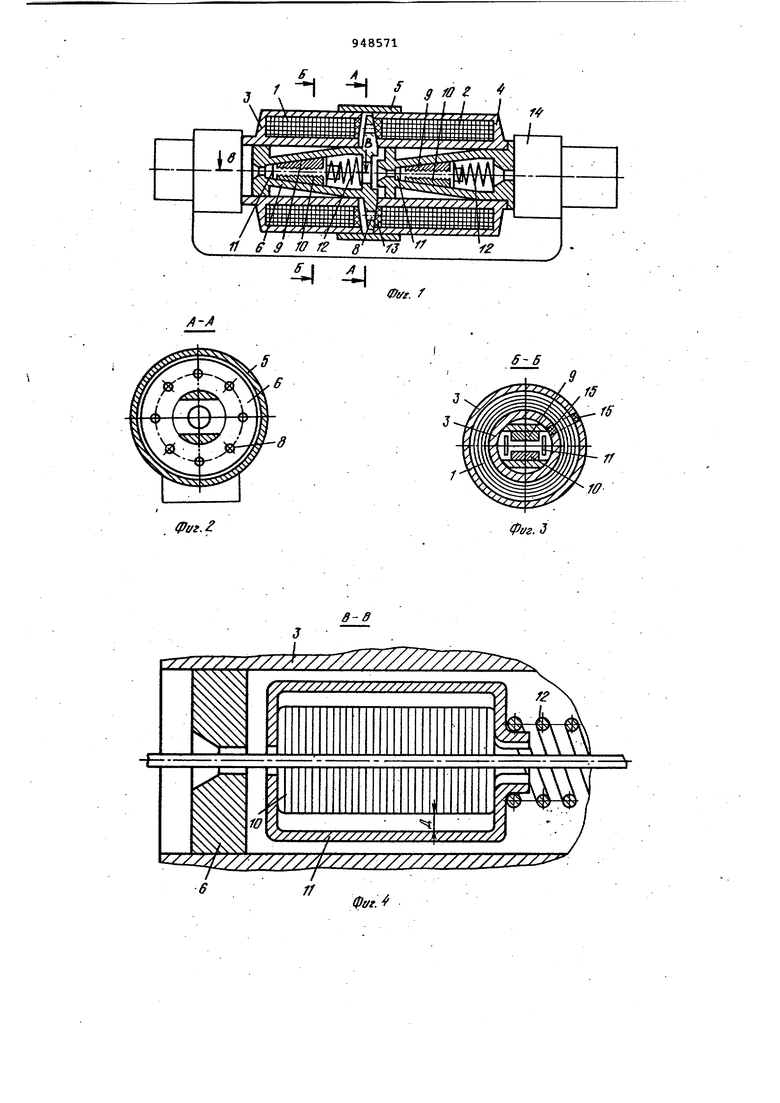

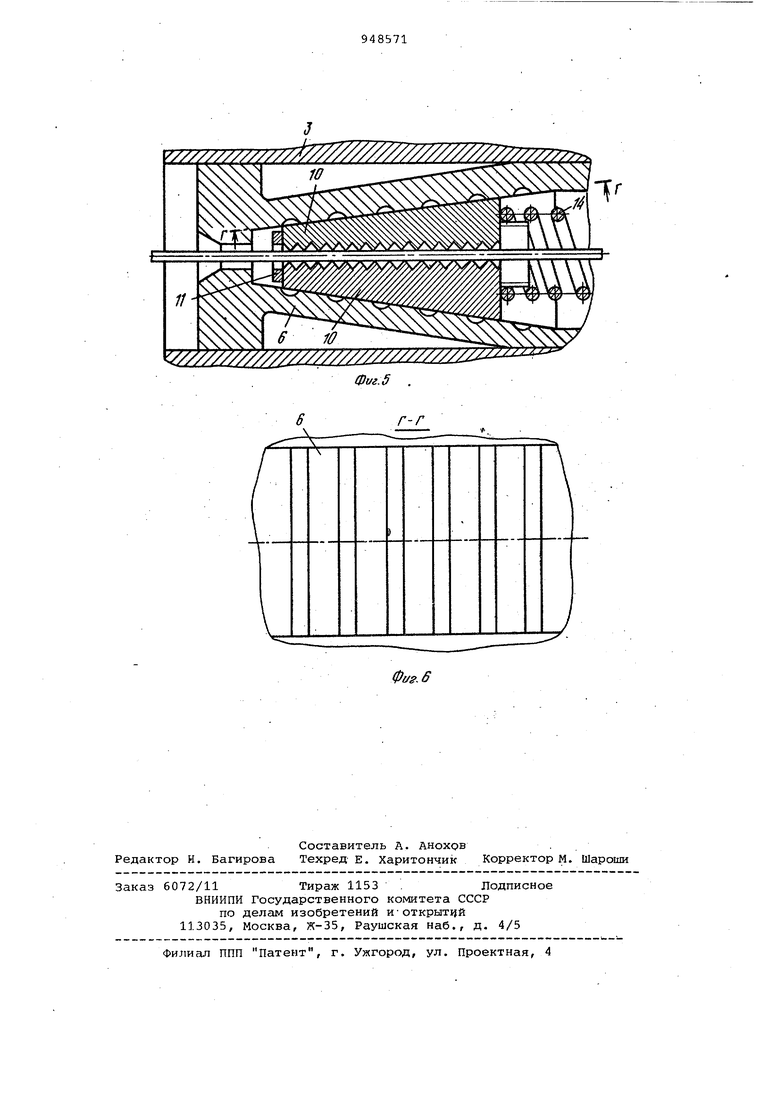

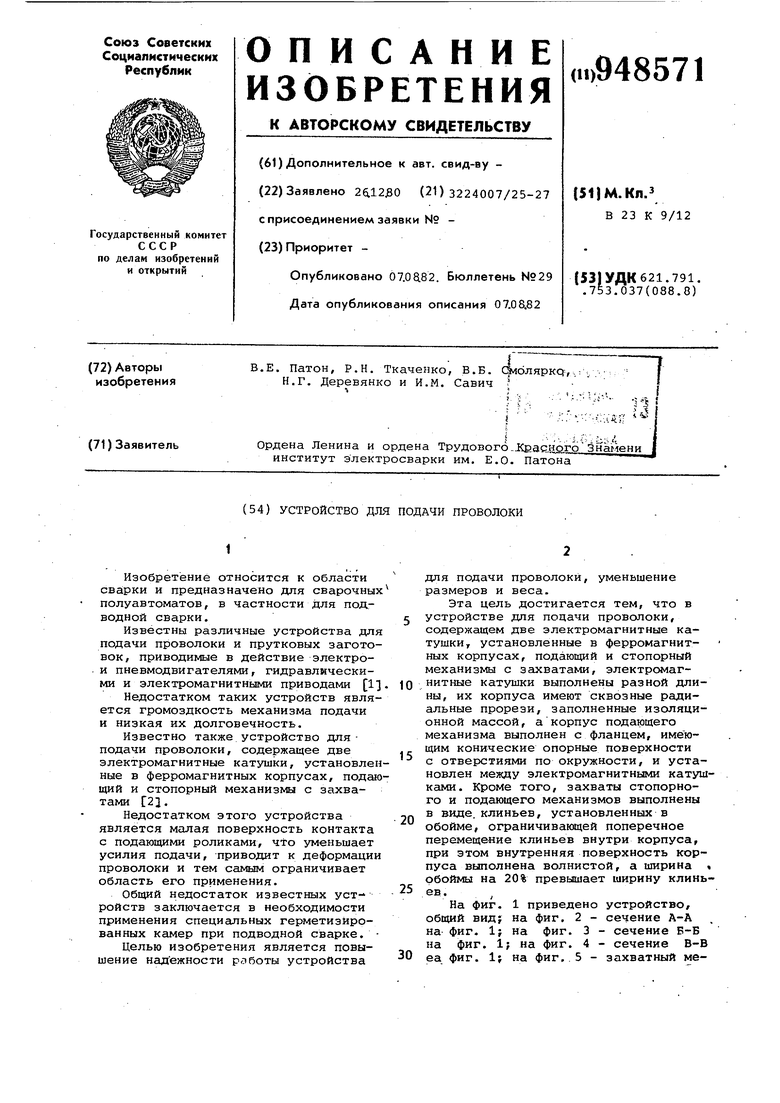

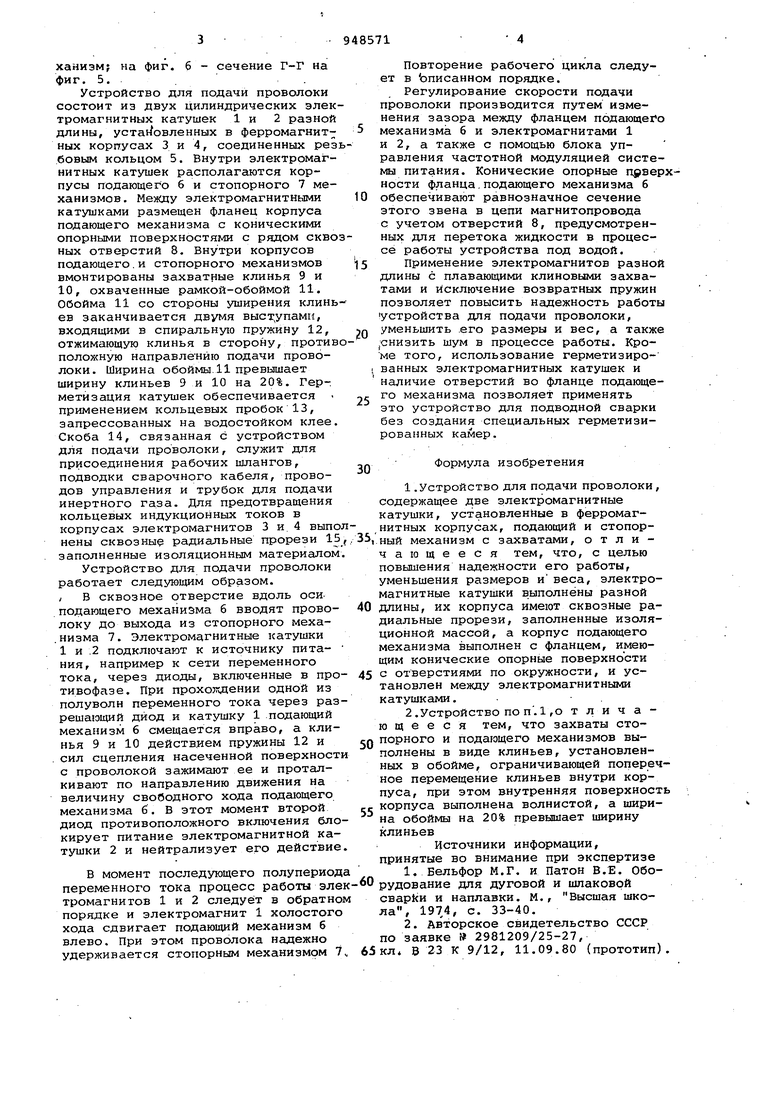

Изобретение относится к области и предназначено для сварочны полуавтоматов, в частности для подводной сварки. Известны различные устройства дл подачи проволоки и прутковых загото вок, приводимые в действие электрои пневмодвигателями, гидравлическими и электрюмагнитнЕлми приводами 1 Недостатком таких устройств явля ется громоздкость механизма подачи и низкая их долговечность. Известно также устройство для подачи проволоки, содержащее две электромагнитные катушки, установле ные в ферромагнитных корпусах, пода щий и стопорный механизмы с захватами 23. Недостатком этого устройства является малая поверхность контакта с подающими роликами, что уменьшает усилия подачи, приводит к деформаци проволоки и тем самым ограничивает область его применения. Общий недостаток известных устройств заключается в необходимости применения специальных герметизированных камер при подводной сварке. Целью изобретения является повышение надежности работы устройства для подачи проволоки, уменьшение размеров и веса. Эта цель достигается тем, что в устройстве для подачи проволоки, содержащем две электромагнитные катушкит установленные в ферромагнитных корпусах, подающий и стопорный механизмы с захватами, электрс 1агнитные катушки выполнены разной длины, их корпуса имеют сквозные радиальные прорези, заполненные изоляционной массой, а корпус подающего механизма выполнен с фланцем, имеющим конические опорные поверхности с отверстиями по окружности, и установлен между электромагнитными катушками. Кроме того, захваты стопорного и подающего механизмов выполнены в виде, клиньев, установленных в обойме, ограничивающей поперечное перемещение клиньев внутри корпуса, при этом внутренняя поверхность корпуса выполнена волнистой, а ширина « обоймы на 20% превышает ширину клиньев. На фиг. 1 приведено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В еа фиг. 1} на фиг. 5 - захватный механиэм; на фиг. 6 - сечение Г-Г на фиг. 5..

Устройство для подачи проволоки состоит из двух цилиндрических электромагнитных катушек 1 и 2 разной длины, устаь овленных в ферромагнитных корпусах 3 и 4, соединенных резьбовым кольцом 5. Внутри электромагнитных катушек располагаются корпусы подающего б и стопорного 7 механизмов. Между электромагнитными катушками размещен фланец корпуса подающего механизма с коническими опорными поверхностями с рядом сквозных отверстий 8. Внутри корпусов подающего,и стопорного механизмов вмонтированы захватные клинья 9 и 10, охваченные рамкой-обоймой 11. Обойма 11 со стороны уширения клиньев заканчивается двумя выступами, входящими в спиральную пружину 12, отжимающую клинья в сторону, противоположную направлению подачи проволоки. Ширина обоймы.11 превышает ширину клиньев 9 и 10 на 20%. Гер-, метизация катушек обеспечивается применением кольцевых пробок 13, запрессованных на водостойком клее. Скоба 14, связанная с устройством для подачи проволоки, служит для присоединения рабочих шлангов, подводки сварочного кабеля, проводов управления и трубок для подачи инертного газа. Для предотвращения кольцевых индукционных токов в корпусах электромагнитов 3 и 4 выполнены сквозные радиальные прорези 15 заполненные изоляционным материалом.

Устройство для подачи проволоки работает следующим образом. / В сквозное отверстие вдоль осиподающего механизма б вводят проволоку до выхода из стопорного меха.низма 7. Электромагнитные катушки 1 и .2 подключают к источнику питания, например к сети переменного тока, через диоды, включенные в противофпзе. При прохождении одной из полуволн переменного тока через разрешающий диод и катушку 1 подающий механизм 6 смещается вправо, а клинья 9 и 10 дейстаием пружины 12 и сил сцепления насеченной поверхности с проволокой зажимают ее и проталкивают по направлению движения на величину свободного хода подающего механизма 6. В этот момент второй диод противоположного включения блокирует питание электромагнитной катушки 2 и нейтрализует его действие.

В момент последующего полупериода переменного тока процесс работы электромагнитов 1 и 2 следует в обратном порядке и электромагнит 1 холостого хода сдвигает подающий механизм б влево. При этом проволока надежно удерживается стопорным механизмом 7

Повторение рабочего цикла следует в описанном порядке.

Регулирование скорости подачи проволоки производится путем изменения зазора между фланцем подающего

механизма б и электромагнитами 1 и 2, а также с помощью блока управления частотной модуляцией системы питания. Конические опорные дрверхности фланца,подающего механизма б

0 обеспечивают равнозначное сечение этого звена в цепи магнитопровода с учетом отверстий 8, предусмотренных для перетока жидкости в процессе работы устройства под водой.

s Применение электромагнитов разной длины с плавающими клиновыми захватами и исключение возвратных пружин позволяет повысить надежность работы устройства для подачи проволоки,

Q уменьшить .его размеры и вес, а также снизить шум в процессе работы. Кроме того, использование герметизиро. ванных электромагнитных катушек и наличие отверстий во фланце подающего механизма позволяет применять это устройство для подводной сварки без создания специальных герметизированных камер.

Формула изобретения

1.Устройство для подачи проволоки, содержащее две электромагнитные катушки, установленные в ферромагнитных корпусах, подающий и стопорЗЬ, ный механизм с захватами, отличающееся тем, что, с целью повышения надежности его работы, уменьшения размеров и веса, электромагнитные катушки выполнены разной

40 длины, их корпуса имеют сквозные радиальные прорези, заполненные изоляционной массой, а корпус подающего механизма выполнен с фланцем, имеющим конические опорные поверхности

45 с отверстиями по окружности, и установлен между электромагнитными катушками.

2.Устройство по n.l ,о т л и ч а ю щ е е с я тем, что захваты стоCQ порного и подающего механизмов выполнены в виде клиньев, установленных в обойме, ограничивающей поперечное перемещение клиньев внутри корпуса, при этом внутренняя поверхност

ее корпуса выполнена волнистой, а ширина обоймы на 20% превышает ширину клиньев

Источники информации, принятые во внимание при экспертизе

1.Бельфор М.Г. и Патон В.Е. Оборудование для дуговой и шлаковой

CBapkH и наплавки. М., Высшая школа, 1974, с. 33-40.

2.Авторское свидетельство СССР по заявке 2981209/25-27,

65кл4 В 23 к 9/12, 11.09.80 (прототип)

- 4

ФУГ. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нитевидного материала | 1989 |

|

SU1632913A1 |

| Клещевая подача для универсально-гибочных автоматов с приводом от центральной шестерни | 1987 |

|

SU1547916A1 |

| Канатовьющая машина | 1980 |

|

SU1023016A1 |

| Устройство для намотки и обвязки бунтов | 1982 |

|

SU1090617A1 |

| УДАРНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ КОМБИНИРОВАННОГО ТИПА | 2013 |

|

RU2538094C1 |

| Устройство для подачи проволоки | 1981 |

|

SU1110573A1 |

| Установка для бестраншейной прокладки трубопроводов прокалыванием | 1983 |

|

SU1158696A1 |

| Устройство для подачи сварочной проволоки | 1980 |

|

SU929363A1 |

| Устройство для магнитно-абразивной обработки | 1990 |

|

SU1785881A1 |

| Устройство для захвата и перемещения ферромагнитных материалов | 1982 |

|

SU1066779A1 |

Г5

Г5

TZZZZZZZZ /

L X / 47У/7У / / / /1//////////////// / 7

й/.

Авторы

Даты

1982-08-07—Публикация

1980-12-26—Подача