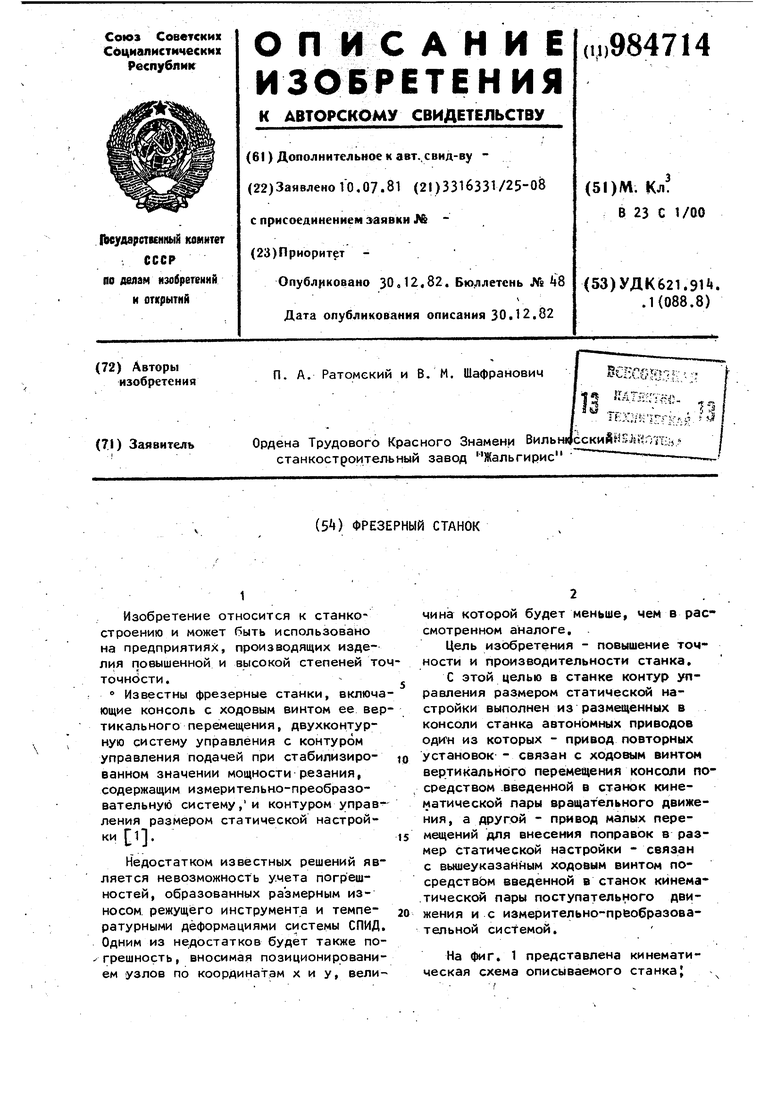

Изобретение относится к станкостроению и может быть использовано на предприятиях, производящих изделия повышенной и высокой степеней то точнбсти. Известны фрезерные станки, включа ющие консоль с ходовым винтом ее вер тикального перемещения, двухконтурную систему управления с контуром управления подачей при стабилизированном значении мощности резания, содержащим измерительно-преобразовательную систему,и контуром управления размером статической настройки 1. Недостатком известных решений является невозможность учета погрешностей, образованных размерным износом режущего инструмента и температурными деформациями системы СПИД. Одним из недостатков будет также погрешность , вносимая позиционированием узлов по координатам х и у, величина которой будет меньше, чем в рассмотренном аналоге. Цель изобретения - повышение точности и производительности станка. С этой целью в станке контур управления размером статической настройки выполнен из размещенных в консоли станка автономных приводов из которых - привод повторных установок - связан с ходовым винтом вертикального перемещения консоли посредством .введенной в станок кинематической лары вращательного движения, а другой - привод малых перемещений для внесения поправок в размер статической настройки - связан с вышеуказанным ходовым винтом посредствЬм введенной в станок кинематическс 1 пары поступательного движения и с измерительно-преобразовательной системой. На фиг. 1 представлена кинематическая схема опись1ваемого станкаJ

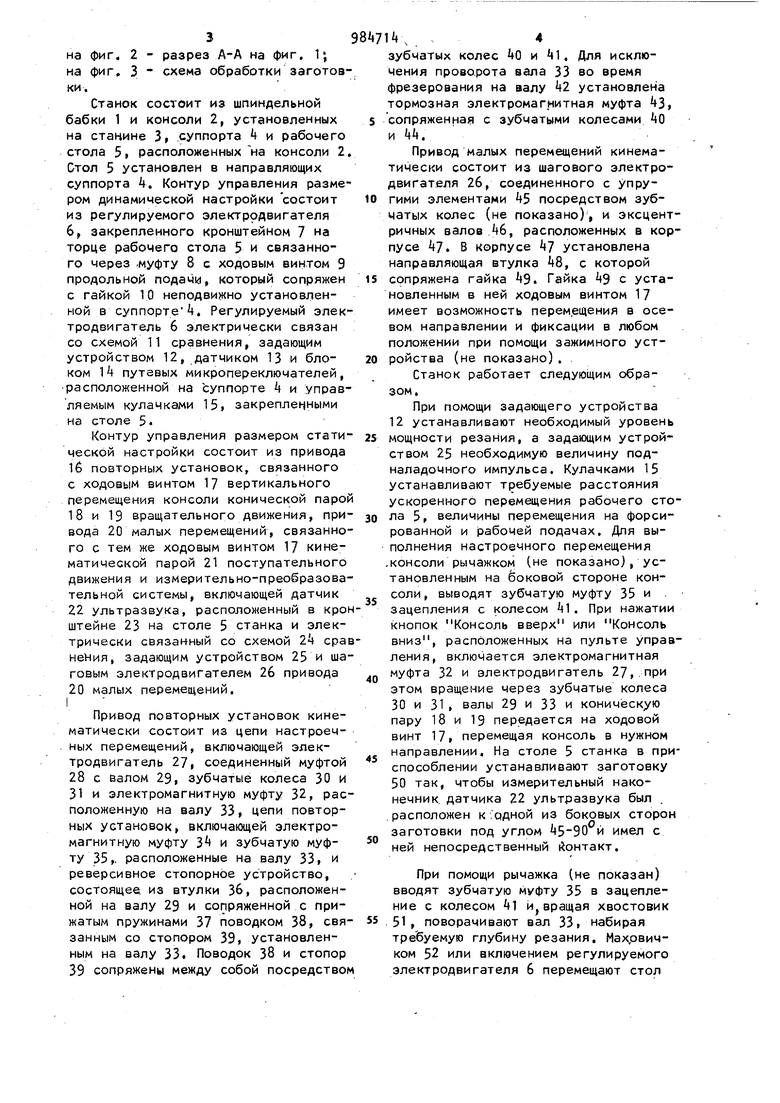

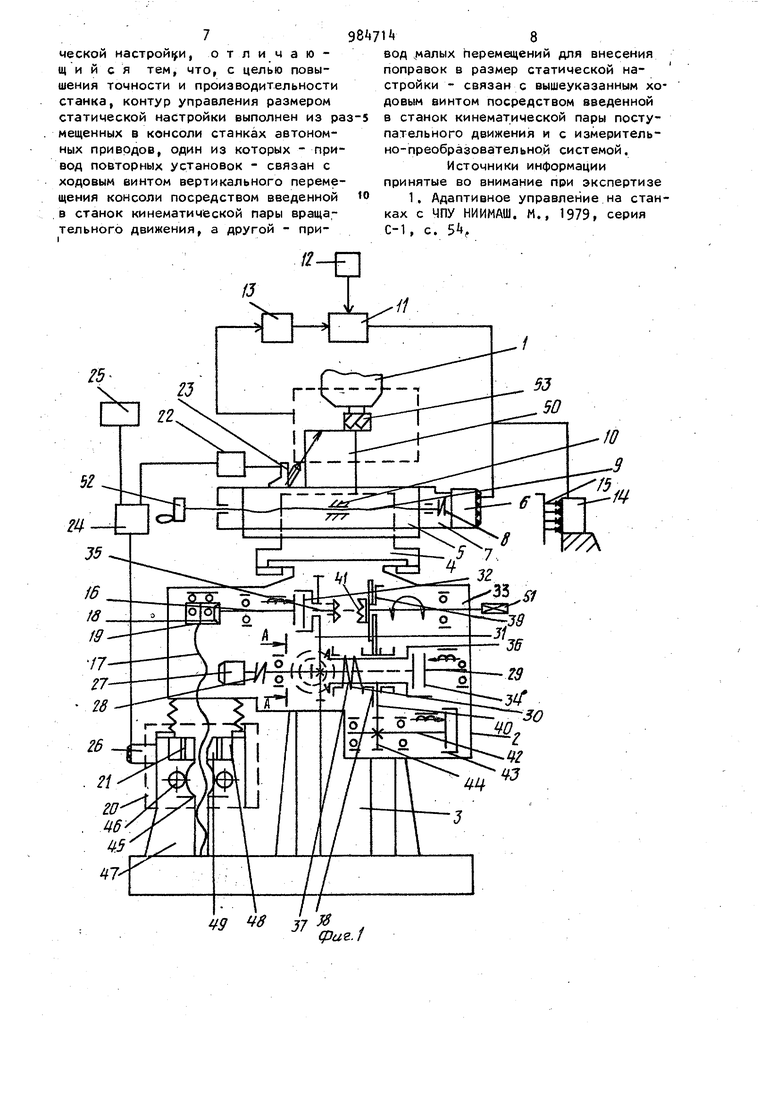

на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 схема обработки заготовки.

Станок состоит из шпиндельной бабки 1 и консоли 2, установленных на станине 3, суппорта и рабочего стола 5( расположенных на консоли 2. Стол 5 установлен в направляющих суппорта k. Контур управления размером динамической настройки состоит из регулируемого электродвигателя 6, закрепленного кронштейном 7 на торце рабочего стола 5 и связанного через .муфту 8 с ходовым винтом 9 продольной подачи, который сопряжен с гайкой 10 неподвижно установленной в суппорте А. Регулируемый электродвигатель 6 электрически связан со схемой 11 сравнения, задающим устройством 12, датчиком 13 и блоком 14 путевых микропереключателей, расположенной на суппорте k и управляемым кулачками 15 закрепленными на столе 5.

Контур управления размером статической настройки состоит из привода 1б повторных установок, связанного с ходовым винтом 17 вертикального перемещения консоли конической парой 18 и 19 вращательного движения, привода 20 малых перемещений, связанного с тем же ходовым винтом 17 кинематической парой 21 поступательного движения и измерительно-преобразовательной системы, включающей датчик 22 ультразвука, расположенный в кронштейне 23 на столе 5 станка и электрически связанный со схемой 24 сравнения, задающим устройством 25 и шаговым электродвигателем 26 привода 20 малых перемещений.

Привод повторных установок кинематически состоит из цепи настроечных перемещений, включающей электродвигатель 27, соединенный муфтой 28 с валом 29, зубчатые колеса 30 и 31 и электромагнитную муфту 32, расположенную на валу 33, цепи повторных установок, включающей электромагнитную муфту 34 и зубчатую муфту 35,. расположенные на валу 33, и реверсивное стопорное устройство, состоящее из втулки 36, расположенной на валу 29 и сопряженной с прижатым пружинами 37 поводком 38, связанным со стопором 39, установленным на валу 33. Поводок 38 и стопор 39 сопряжены между собой посредством

зубчатых колес 40 и 41. Для исключения проворота вала 33 во время фрезерования на валу 42 установлена тормозная электромагнитная муфта 43,

сопряженная с зубчатыми колесами 40 и 44.

Привод малых перемещений кинематически состоит из шагового электродвигателя 26, соединенного с упругими элементами 45 посредством зубчатых колес (не показано), и эксцентричных валов 46, расположенных в корпусе 47. В корпусе 47 установлена направляющая втулка 48, с которой

сопряжена гайка 49. Гайка 49 с установленным в ней ходовым винтом 17 имеет возможность перемещения в осевом направлении и фиксации в любом положении при помощи зажимного устройства (не показано). .

Станок работает следующим образом .

При помощи задающего устройства 12 устанавливают необходимый уровень

мощности резаИия, а задающим устройством 25 необходимую величину подналадочного импульса. Кулачками 15 устанавливают требуемые расстояния ускоренного перемещения рабочего стола 5, величины перемещения на форсированной и рабочей подачах. Для выполнения настроечного перемещения .консоли рычажком (не показано), установленным на ёоковой стороне консоли, выводят зубчатую муфту 35 и . зацепления с колесом 41. При нажатии кнопок Консоль вверх или Консоль вниз, расположенных на пульте управления, включается электромагнитная муфта 32 и электродвигатель 27, при этом вращение через зубчатые колеса 30 и 31 , валы 29 и 33 и коническую пару 18 и 19 передается на ходовой винт 17, перемещая консоль в нужном направлении. На столе 5 станка в приспособлении устанавливают заготовку 50 так, чтобы измерительный наконечник, датчика 22 ультразвука был . расположен к .одной из боковых сторон

,0

заготовки под углом 45-90 и имел с ней непосредственный (Контакт.

При помощи рычажка (не показан) вводят зубчатую муфту 35 в зацепление с колесом 41 извращая хвостовик 51, поворачивают вал 33, набирая требуемую глубину резания. Махрвичком 52 или включением регулируемого электродвигателя 6 перемещают стол

5 в исходное положение. При иaжatии кнопки Пуск соответствующий кулачок 15 воздействует на блок I путевых микропереключателей (БПМ) Н и стол 5 будет перемещаться на ускоренной подаче до тех пор, пока другой кулачок 15 не воздействует на БПМ, и тогда регулируемый электродвигатель 6 сбросит обороты до значений форсированной подачи на врезание. При этом начнется врезание фрезы 53 в заготовку 50 и регулирование подачи при стабилизированном значении установленной мощности на резание (т.е. будет происходит внесение поправки в размер динамической настройки) , Изменение параметров про цесса резания (текущее значение мощности резания-Np) измеряется датчиком 13, преобразуется и поступает в схему 11 сравнения, где сравнива,ется со значением, установленным задающим устройством 12. Полученный таким образом сигнал рассогласования направляется на регулируемый электродвигатель 6, который будет непрерывно отрабатывать это рассогласование, изменяя подачу.

После выхода фрезы 53 из заготовки 50 следующий куЛачок, воздействуя на БПМ, включает электромагнитную муфту 3 и электродвигатель 27 и выключает электромагнитную муфту 32, при этом поворачиваются вал 29, втулка 36 с поводком 38 и зубчатым колесом 40. Зубчатое колесо 0 поверне колесо k, вал 33 и стопор 39 на угол (+oi), определенный конструкцией стопора 39, но так как время нахождения под напряжением электромагнитной муфты 3 больше времени, необходимого для поворота вала 33 на

угол oL некоторое время после поворота ходового винта будет ПIioиcходить пробуксовка поводка 38 до тех пор, пока упор 5, расположенный

.на валу 55, не включит микропереключатель 5б, отключающий питание электромагнитной муфты 3, при этом

включится регулируемый электродвигатель 6 и стол 5 на ускоренном ходу переместится в исходное положение, а заготовка будет отведена от фрезы. В конце Хода стола кулачок 15 будет воздействовать на БПМ, включая элек.тромагнитную муфту З и электродвигатель 27, при этом вал 29, поворачиваясь, повернет втулку Зб с поводком 38-и зубчатым колесом Q. Зубчатое колесо АО повернет кблесо } кронштейн 23 и стопор 39 на угол (О), определяемый конструкцией стопора 39. Следовательно, как и при отводе заготовки от фрезы, теперь она (заготовка) будет подведена к фрезе на расстояние строго определенное первоначальным положением баз, несущих обрабатываемую заготовк и фрезу, т.е. уменьшается погрешность , вносимая оператором при повторных установках. Во время переме щения стола 5 в исходное положение, включается контур внесения поправки в размер статической настройки: датчик ультразвука 22 измеряет изменение размера заготовки 50 и преобразованный сигнал поступает в схему 2 сравнения, куда поступает также сигнал с задающего устройства 25. Усиленный сигнал рассогласования поступает на шаговый электродвигатель 26, который, сзИрабатывая дискретную величину подналадочного импульса, повернет на определенный эксцентричные валы 6, воздействуя тем самым на упругие элементы 5« которые в свою очередь переместят на необходимое расстояние гайку с установленным в ней ходовым винтом 17, а следовательно, и заготовку. Таким образом, при обработке следующей заготовки, относительное расположение баз, несущих обрабатываемую заготовку и фрезу будет скорректировано на величину, определяемую размерным износом и температурными деформациями.

, Предлагаемое решение позволяет уменьшить погрешность повторных установок, повысить точность выполняемого размера, сократить время на принятой операции фрезерования, уменьшить расход электроэнергии, потребляемой станком, сократитЬ суммарное штучное время на последующих операциях.

Формула изобретения

Фрезерный -станок, включающий консоль с ходовым винтом ее вертикального перемещения, двухконтурную систему управления с контуром управления подачей при стабилизированном значении мощности резания, содержащим измерительно-преобразовательную систему и контуром управления размером статической настрой| и, отличающийся тем, что, с целью повышения точности и производительности станка, контур управления размером статической настройки выполнен из ра мещенных в консоли станках автономных приводов, один из которых - привод повторных установок - связан с ходовым винтом вертикального перемещения консоли посредством введенной в станок кинематической пары вращательного движения, а другой - присриг.1 вод ,малых Перемещений для внесения поправок в размер статической настройки - связан с вышеуказанным ходовым винтом посредством введенной в станок кинематической пары поступательного движения и с измерительно-преобразовательной системой. Источники информации принятые во внимание при экспертизе 1, Адаптивное управление на станках с ЧПУ НИИМАШ. М., 1979, серия С-1, с.

А-А 55

01

29

| название | год | авторы | номер документа |

|---|---|---|---|

| Фрезерный станок | 1984 |

|

SU1225707A1 |

| Станок для обработки заготовок вращающимся инструментом | 1960 |

|

SU135324A1 |

| Устройство для позиционирования исполнительного органа станка | 1982 |

|

SU1060417A1 |

| Зубообрабатывающий станок | 1979 |

|

SU884896A1 |

| Устройство к токарно-винторезному станку для нарезания зубчатых изделий | 1984 |

|

SU1197799A1 |

| ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2521557C1 |

| ЗУБООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2082567C1 |

| Привод подач стола консольно-фрезерного станка | 1978 |

|

SU732089A1 |

| ЧЕРВЯЧНАЯ ПЕРЕДАЧА, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ И ИНСТРУМЕНТ ДЛЯ ЕЁ ВЫПОЛНЕНИЯ | 1998 |

|

RU2200262C2 |

| УНИВЕРСАЛЬНЫЙ ЗУБОФРЕЗЕРНЫЙ СТАНОК | 2012 |

|

RU2508969C1 |

Авторы

Даты

1982-12-30—Публикация

1981-07-10—Подача