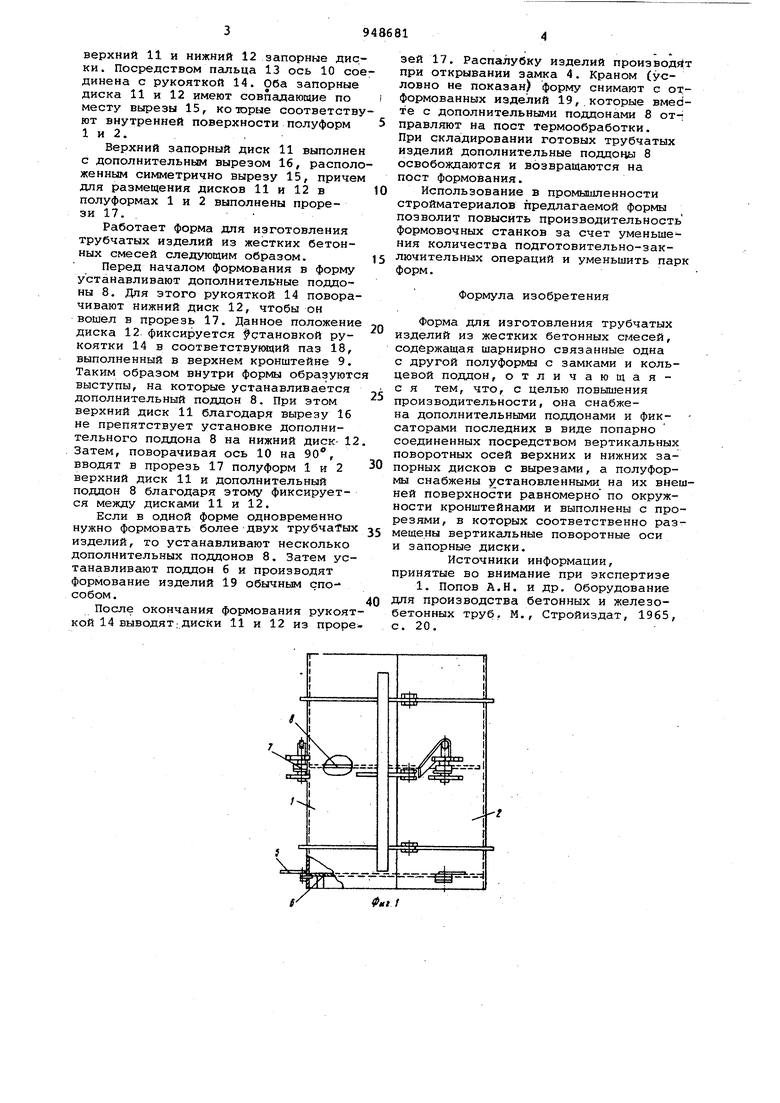

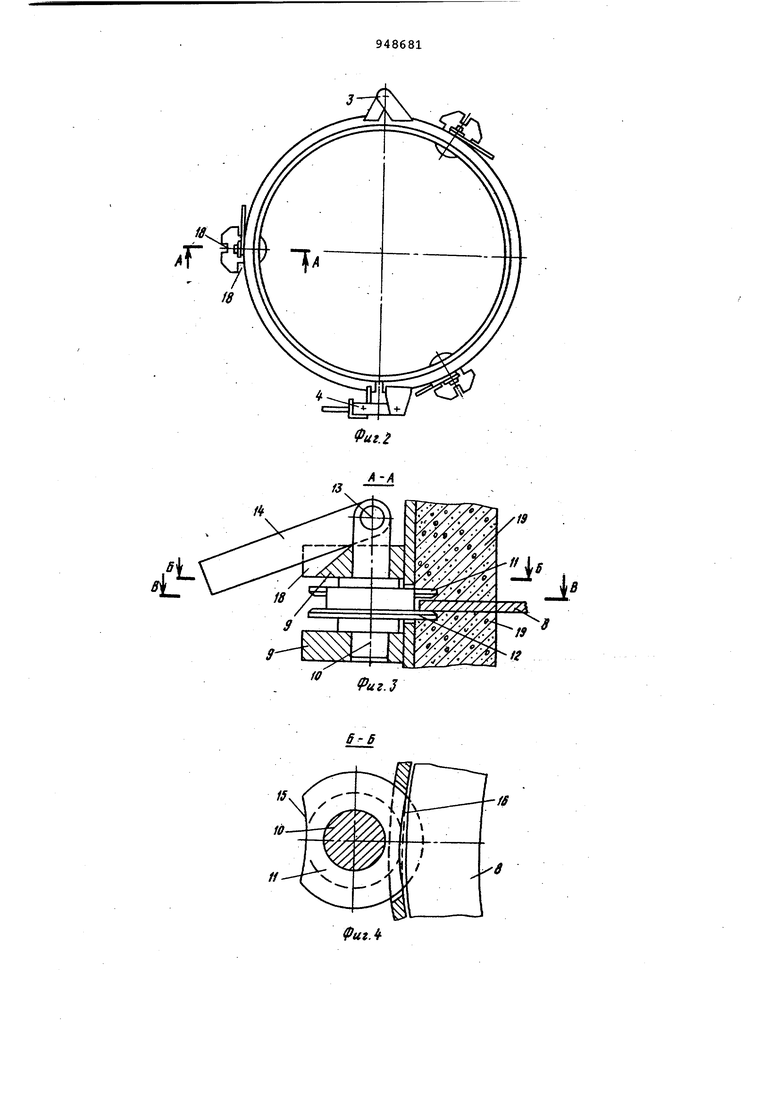

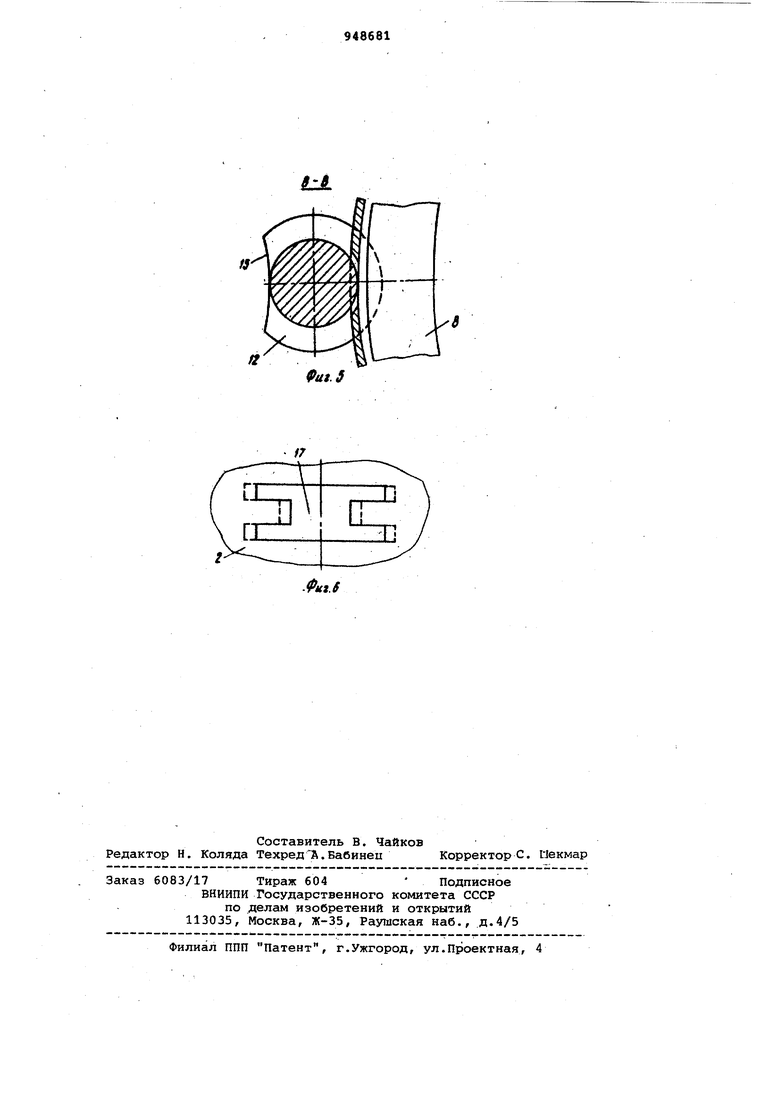

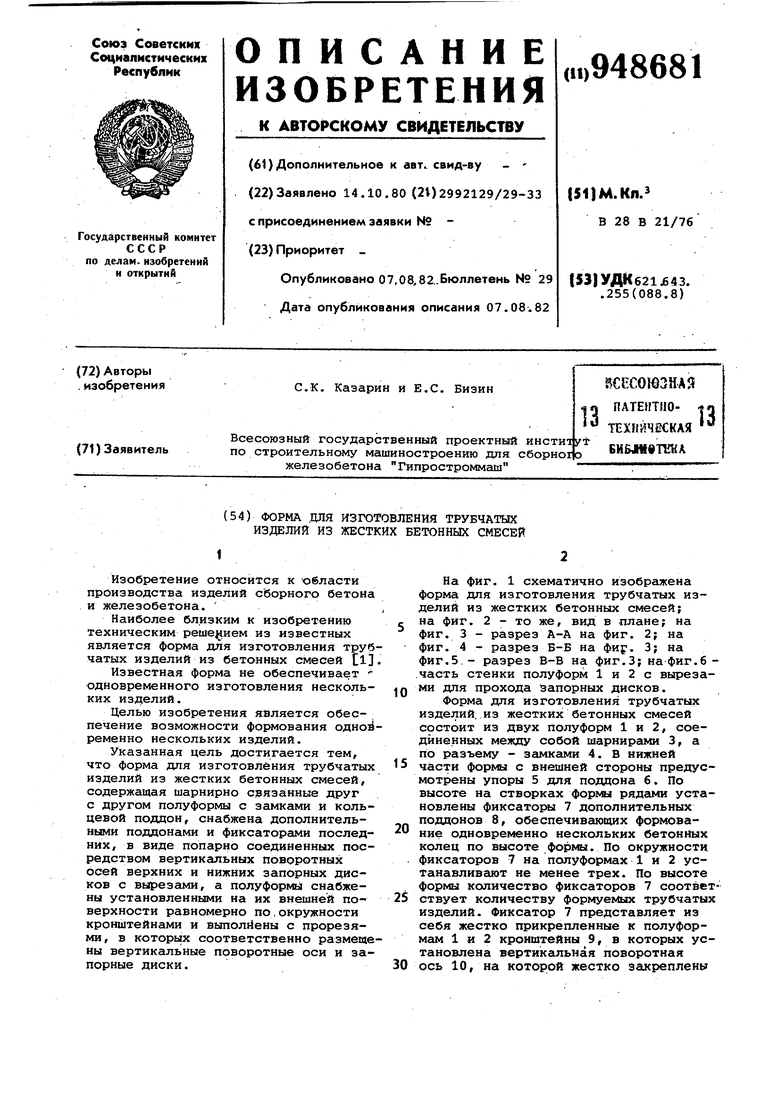

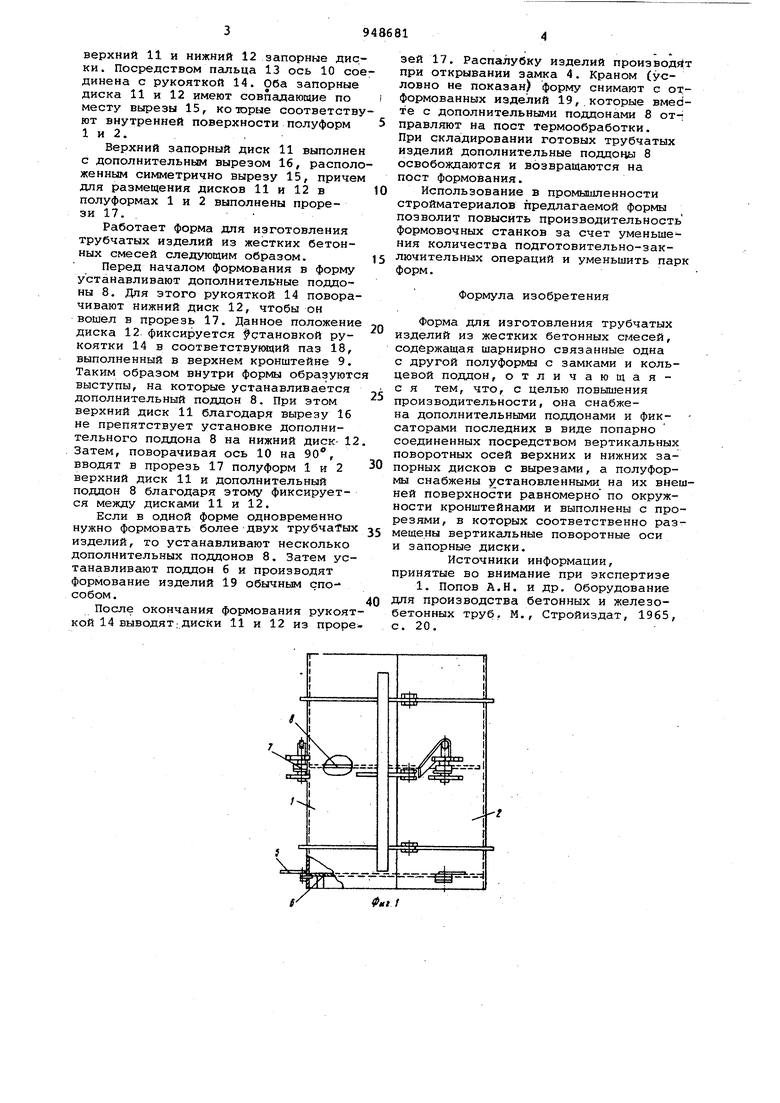

верхний 11 и нижний 12 запорные дис ки. Посредством пальца 13 ось 10 со динена с рукояткой 14. Оба запорные диска 11 и 12 имеют совпадающие по месту вырезы 15, которые соответству ют внутренней поверхности полуформ 1 и 2. Верхний запорный диск 11 выполне с дополнительным вырезом 16, располо женным симметрично вырезу 15, причем для размещения дисков 11 и 12 в полуформах 1 и 2 выполнены прорези 17. Работает форма для изготовления трубчатых изделий из жестких бетонных смесей следующим образом. Перед началом формования в форму устанавливают дополнительные поддоны 8. Для этого рукояткой 14 поворачивают нижний диск 12, чтобы он вошел в прорезь 17. Данное положение диска 12. фиксируется (Остановкой рукоятки 14 в соответствуниций паз 18, выполненный в верхнем кронштейне 9. Таким образом внутри формы образуютс выступы, на которые устанавливается дополнительный поддон 8. При этом верхний диск 11 благодаря вырезу 16 не препятствует установке дополнительного поддона 8 на нижний диск- 12 Затем, поворачивая ось 10 на 90, вводят в прорезь 17 полуформ 1 и 2 верхний диск 11 и дополнительный поддон 8 благодаря этому фиксируется между дисками 11 и 12. Если в одной форме одновременно нужно формовать более двух трубчатых изделий, то устанавливают несколько дополнительных поддонов 8. Затем устанавливают поддон 6 и производят формование изделий 19 обычным способом . После окончания формования рукоят кой 14 выводят..диски 11 и 12 из проре зей 17, Распалубку изделий производит при открывании замка 4. Краном (условно не показан) форму снимают с отформованных изделий 19, которые вмеате с дополнительными поддонами 8 от-, правляют на пост термообработки. При складировании готовых трубчатых изделий дополнительные поддоны 8 освобождаются и возвращаются на пост формования. Использование в промышленности стройматериалов предлагаемой формы позволит повысить производительность формовочных станков за счет уменьшения количества подготовительно-заключительных операций и уменьшить парк форм. Формула изобретения Форма для изготовления трубчатых изделий из жестких бетонных смесей, содержащая шарнирно связанные одна с другой полуформы с замками и кольцевой поддон, отличающаяс я тем, что, с целью повышения производительности, она снабжена дополнительными поддонами и фиксаторами последних в виде попарно соединенных посредством вертикальных поворотных осей верхних и нижних запорных дисков с вырезами, а полуформы снабжены установленными на их внешней поверхности равномерно по окружности кронштейнами и выполнены с прорез.ями, в которых соответственно размещены вертикальные поворотные оси и запорные диски. Источники информации, принятые во внимание при экспертизе 1. Попов А.Н. и др. Оборудование для производства бетонных и железобетонных труб. М., Стройиздат, 1965, с. 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления центрифугированных трубчатых изделий из бетонных смесей | 1988 |

|

SU1556921A2 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Форма для изготовления трубчатых изделий | 1980 |

|

SU944940A2 |

| Установка для изготовления трубофильтров из жестких бетонных смесей | 1986 |

|

SU1447684A1 |

| Многоместная форма для изготовления трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1986 |

|

SU1348183A2 |

| Форма для изготовления изделий из бетонных смесей | 1980 |

|

SU897522A1 |

| Многоместная форма для изготовления трубчатых изделий из жестких бетонных смесей с немедленной распалубкой | 1980 |

|

SU1070010A1 |

| Устройство для формования трубчатых изделий из бетонных смесей | 1981 |

|

SU1036558A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

/«

А-А

аг

Авторы

Даты

1982-08-07—Публикация

1980-10-14—Подача