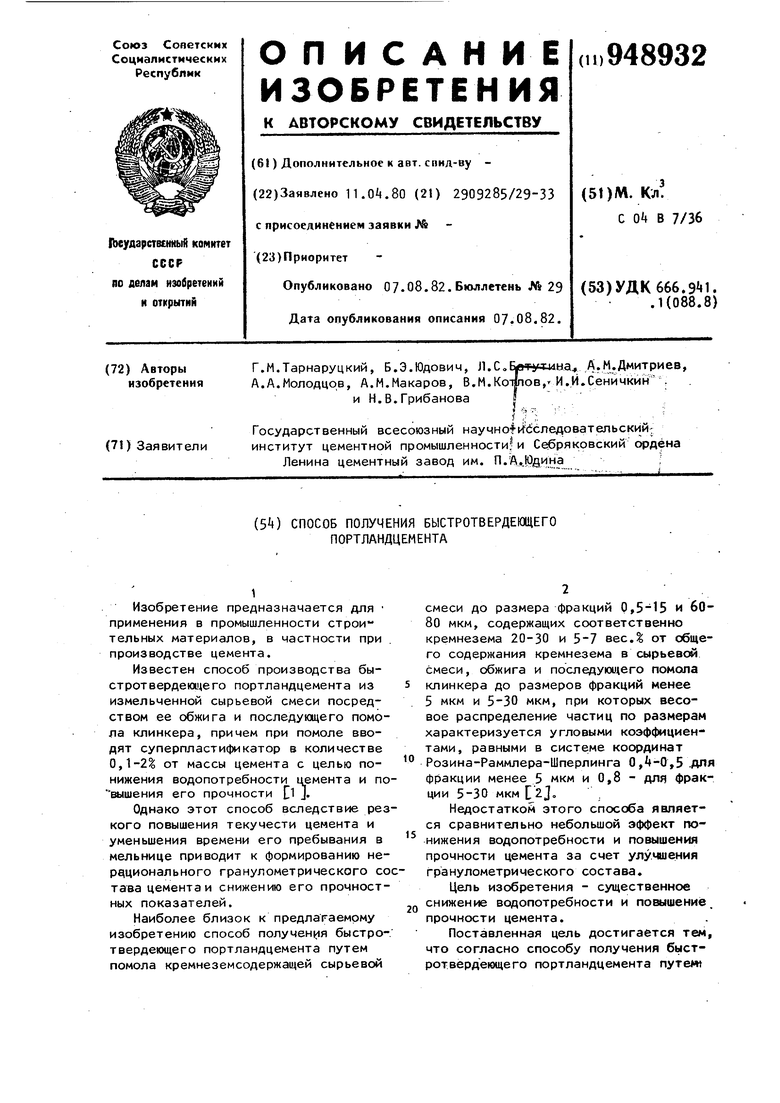

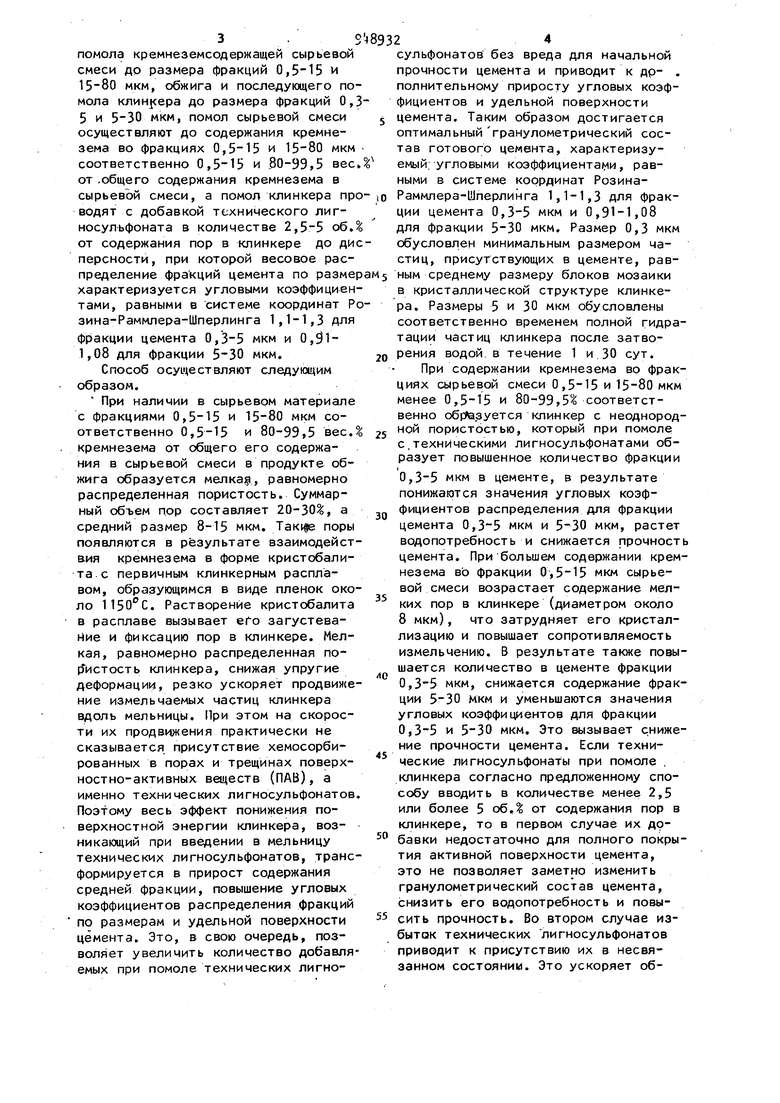

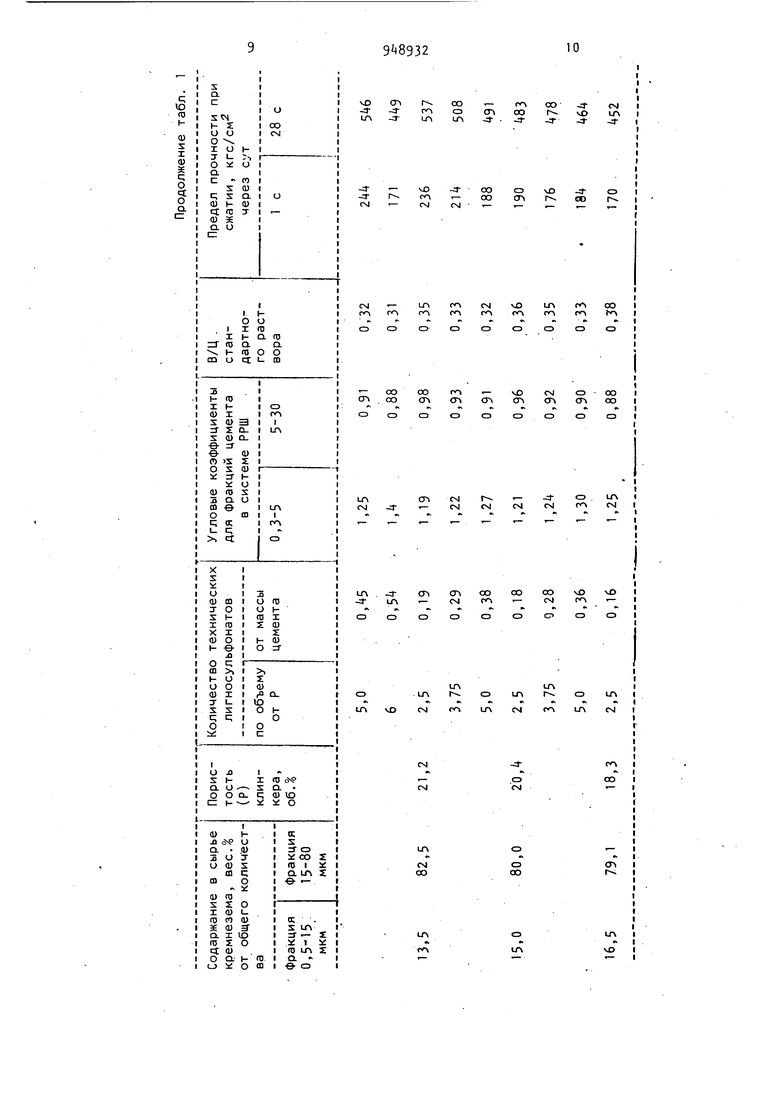

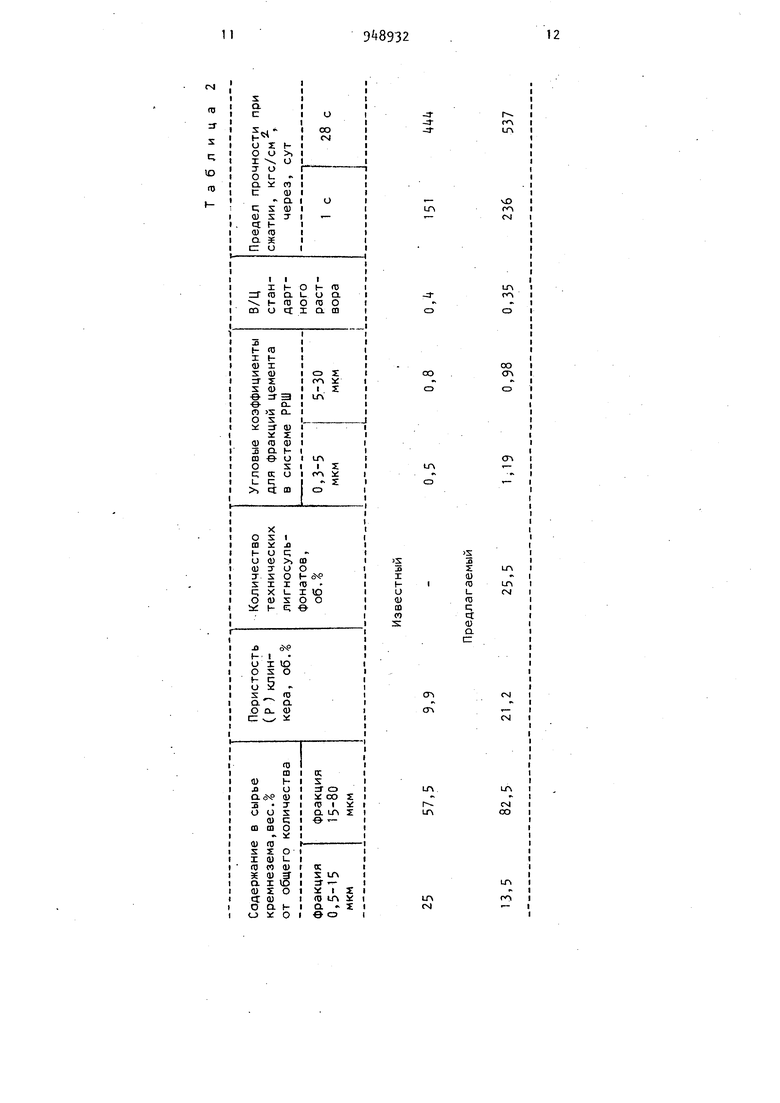

Изобретение предназначается для применения в промышленности строи тельных материалов, в частности при производстве цемента. Известен способ производства быстрот вердеще го портландцемента из измельченной сырьевой смеси посредством ее обжига и последующего помо ла клинкера, причем при помоле вводят суперпластификатор в количестве 0,1-2 от массы цемента с целью понижения водопотребности цемента и по вышения его прочности Cl J. Однако этот способ вследствие рез кого повышения текучести цемента и уменьшения времени его пребывания в мельнице приводит к формированию нерчционального гранулометрического со тава цемента и снижению его прочностных показателей. Наиболее близок к предлагаемому изобретению способ получения быстротвердеющего портландцемента путем помола кремнеземсодержащей сырьевой смеси до размера фракций 0,5-15 и 6080 мкм, содержащих соответственно кремнезема 20-30 и 5-7 вес. от общего содержания кремнезема в сырьевой смеси, обжига и последуюиАего помола клинкера до размеров фракций менее 5 мкм и 5-30 мкм, при которых весовое распределение частиц по размерам характеризуется угловыми коэффициентами, равными в системе координат Розина-Раммлера-Шперлинга 0,А-0,5 .для фракции менее 5 мкм и 0,8 - для фракции 5-30 мкм Недостатком этого способа является сравнительно небольшой эффект понижения водопотребности и повышения прочности цемента за счет улучшения гранулометрического состава. Цель изобретения - существенное снижение водопотребности и повышение прочности цемента. Поставленная цель достигается тем, что согласно способу получения бщстротвердеющего портландцемента путем помола кремнеземсодержащеи сырьевой смеси до размера фракций 0,5-15 и 15-80 мкм, обжига и последующего помола до размера фракций 0,3 5 и 5-30 мкм, помол сырьевой смеси осуществляют до содержания кремнезема во фракциях 0,5-15 и 15-80 мкм соответственно 0,5-15 и 80-99,5 вес от .общего содержания кремнезема в сырьевой смеси, а помол клинкера про водят с добавкой технического лигносульфоната в количестве 2,5-5 обД от содержания пор в клинкере до дис персности, при которой весовое распределение фракций цемента по размер характеризуется угловыми коэффициентами, равными в системе координат Ро зина-Раммлера-Шперлинга 1,1-1,3 для фракции цемента 0,3-5 мкм и 0,911,08 для фракции 5-30 мкм. Способ осуществляют следующим образом. При наличии в сырьевом материале с фракциями 0,5-15 и 15-80 мкм соответственно 0,5-15 и 80-99,5 вес. кремнезема от общего его содержания в сырьевой смеси в продукте обжига образуется мелка, равномерно распределенная пористость. Суммарный объем пор составляет 20-30, а средний размер 8-15 мкм. Так1 поры появляются в результате взаимодействия кремнезема в форме кристобалита.с первичным клинкерным расплавом, образующимся в виде пленок около 1150С. Растворение кристобалита в расплаве вызывает еГо загустеваНие и фиксацию пор в клинкере. Мелкая, равномерно распределенная по(Уистость клинкера, снижая упругие деформации, резко ускоряет продвижение измельчаемых частиц клинкера вдоль мельницы. При этом на скорости их продвижения практически не сказывается присутствие хемосорбированных в порах и трещинах поверхностно-активных веществ (ПАВ), а именно технических лигносульфонатов. Поэтому весь эффект понижения поверхностной энергии клинкера, возникающий при введении в мельницу технических лигносульфонатов, трансформируется в прирост содержания средней фракции, повышение угловых коэффициентов распределения фракций по размерам и удельной поверхности цемента. Это, в свою очередь, позволяет увеличить количество добавляемых при помоле технических лигносульфонатов без вреда для начальной прочности цемента и приводит к др- . полнительному приросту угловых коэффициентов и удельной поверхности цемента. Таким образом достигается оптимальный гранулометрический состав готового цемента, характеризуемый, угловыми коэффициентами, равными в системе координат РозинаРаммлера-Шперлинга 1,1-1,3 для фракции цемента 0,3-5 мкм и 0,91-1,08 для фракции 5-30 мкм. Размер 0,3 мкм обусловлен минимальным размером частиц, присутствующих в цементе, равным среднему размеру блоков мозаики в кристаллической структуре клинкера. Размеры 5 и 30 мкм обусловлены соответственно временем полной гидратации частиц клинкера после затворения водой, в течение 1 и.30 сут. При содержании кремнезема во фракциях сырьевой смеси О ,5-15 и 15-80 мкм менее 0,5-15 и 80-99,5 соответственно образуется клинкер с неоднородной пористостью, который при помоле с,техническими лигносульфонатами образует повышенное количество фракции 0,3-5 мкм в цементе, в результате понижаются значения угловых коэффициентов распределения для фракции цемента 0,3-5 мкм и 5-30 мкм, растет водопотребность и снижается прочность цемента. Прибольшем содержании кремнезема во фракции 0,5-15 мкм сырьевой смеси возрастает содержание мелких пор в клинкере (диаметром около 8 мкм), что затрудняет его кристаллизацию и повышает сопротивляемость измельчению. В результате также повышается количество в цементе фракции 0,3-5 мкм, снижается содержание фракции 5-30 Мкм и уменьшаются значения угловых коэффициентов для фракции 0,3-5 и 5-30 мкм. Это вызывает снижение прочности цемента. Если технические лигносульфонаты при помоле . клинкера согласно предложенному способу вводить в количестве менее 2,5 или более 5 об, от содержания пор в клинкере, то в первом случае их дрбавки недостаточно для полного покрытия активной поверхности цемента, это не позволяет заметно изменить гранулометрический состав цемента, снизить его водопотребность и повысить прочность. Во втором случае избыток технических лигносульфонатов приводит к присутствию их в несвязанном состоянии. Это ускоряет образование в цементе чрезмерно мелких частиц, тормозит гидрацию и снижает прочность цемента. Поэтому предлагаемый способ предусматривает одновременную оптимизацию содержания кремнезема в указанных фракциях сырьевой смеси и количества технических лигносульфонатов при помоле цемента, в зависимости от пористости, т„е исходной активной поверхности клинкера. Содержание кремнезема во фракциях сырьевой смеси регулируют путем изме нения ее дисперсности и подбора крем неземсодержащих и других компонентов сырьевой смеси большей или меньшей размолоспособности. Пористость клинкера при этом рекомендуется удер живать в оптимальном диапазоне, границы которого устанавливаются экспериментально, в примере 1 этот диапазон равен 21-29,5. Дальнейшее регулирование гранулометрического состава, водопотребности и прочности цемента осуществляют, изменяя количест во технических лигносульфонатов, вво димых в цемент при помоле. Пример 1. Быстротвердеющий портландцемент получают путем помола кремнеземсодержащей сырьевой смеси размера фракций 0,5-15 и 15-80 мкм, обжига и последующего помола клинке ра с добавкой технических лигносуль фонатов, модифицированных карбамидной смолой. Для обжига используют смесь на о нове сухого и обводненного мелов в соотношении 2:1 и четвертичной глины Содержание кремнезема во фракции 0,5-15 мкм и фракции 15-80 мкм составляет в зависимости от тонкости помола соответственно от 0,5 до 15% и от 80 до 99,5%, а также несколько больше и меньше указанных значений. Путем обжига сырьевой смеси во вращающейся печи 3,6 .150 м получают клинкер, пористость которого находится в пределах от 20, до 31,2% а также несколько меньше и больше указанных значений. Помол клинкера производится в двухкамерной шаровой мельнице с добавкой технических ли|- носульфонатов в виде 30%-ного водного раствора а количестве от ДО 5 об.% от содержания пор в клинкере, а также в несколько меньших и больших количествах. Угловые коэффициенты для фракций цемента 0,3-5 и 5-30 мкм находятся в пределах от 0,91 до 1,08, а также были несколько меньше и больше указанных оптимальных значений. Результаты испытаний водопотребности и гидравлической активности полученных цементов, представленные в табл. 1., показывают, что прирост их прочности по сравнению с известным составляет через 1 сутки нормального твердения от 30 до 117 кгс/см и через 28 сут от 20 до 130 кгс/см , а значения BOдопотребности стандартных цементнопесчаных растворов ниже на 0,03-0,08. П р и м е р 2. Используютссырьевую смесь на осмове сухого и обводненного мелов в соотношении 1:1 и суглинка с четвертичной глиной также в соотношении 1:1. Содержание в сырьевой смеси кремнезема в вес. от общего количества составляет для фракции 0,5-15 мкм 13,5 и для фракции 1580 мкм - 82,5. Путем обжига во вращакхцейся печи А,5 170 м получают клинкер со средней пористостью 21,2%. Его помол в двухкамерной мельнице 3,2415 м производится с добавкой технических лигносульфонатов, модифицированных карбамидной смолой, в виде 30%-ного водного раствора, взятых в количестве 2,5 об% от содержания пор в клинкере, что в данном случае соответствует 0,19% от массы цемента. Помол, клинкера с 5% гипса производится до достижения.угловых коэффициентов 1,19 - для фракции цемента 0,3-5 мкм и 0,98 - для фракции 5-30 мкм. Результаты испытаний полученного цемента и известного цемента представленные в табл. 2 свидет тельствуют, что в данном случае цемент, полученный согласно изобретению, имеет водопотребность, пониженную на 0,04, и прочностные показатели, повышенные на 85 кгс/см „ в 1-суточном возрасте и 93 кгс/см в 28 суточном возрасте по сравнению с цементом. При значениях угловых коэффициен-тов для фракций цемента 0, мкм и мкм вне интервалов 1,2-1,3 и 0,98-1,08 соответственно прочностные показатели цемента,, как видно ИЗ примера 1, снижаются.

ш rr s с;

ил Ю пз

LA

un

LA CM LA

J-О

-3-,

-:3СЭ ГЛ LA

LA I-

00 LA LA

)LA

Г---dJ-LA- LA

CMtNl--

OO

UA CVJ

CNl

О ГА CSJ

OOОCTs

OO -4LAr (N CNl

CXI-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТАССГСОЮЗНАЯпа: | 1972 |

|

SU333146A1 |

| Минеральное вяжущее | 1979 |

|

SU833692A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМИСТОГО ЦЕМЕНТА | 2007 |

|

RU2353596C1 |

| ЦЕМЕНТНАЯ СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА С ПОНИЖЕННОЙ УСАДКОЙ ИЗ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА, ПОЛУЧЕННОГО ПУТЕМ ОБЖИГА ДО СПЕКАНИЯ УКАЗАННОЙ СЫРЬЕВОЙ СМЕСИ, И СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕМЕНТИРУЮЩЕГО МАТЕРИАЛА ДЛЯ РЕМОНТА БЕТОНА И УКРЕПЛЕНИЯ ГРУНТОВ-МЕЛКОЙ ФРАКЦИИ УКАЗАННОГО ПОРТЛАНДЦЕМЕНТА | 2002 |

|

RU2213070C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| ГИДРАВЛИЧЕСКИЙ ЦЕМЕНТ | 1996 |

|

RU2096364C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО И БЫСТРОТВЕРДЕЮЩЕГО АЛИТОВОГО ПОРТЛАНДЦЕМЕНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2520739C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| ОСОБО БЫСТРО ТВЕРДЕЮЩИЕ ПУЦЦОЛАНОВЫЕ ЦЕМЕНТНЫЕ СМЕСИ | 2009 |

|

RU2520577C2 |

r

О

OO

СЭ

LA

r

3

1O 1 ffl CO

s:

LA

C3

LA Ln

(N M

чО го

a

ГА ГА

(SI

- ГА

-aLA ГА

LA C ГА

ГЛ

ГА

CO

ГА

LA СП

)C3

LA C3

CD

cn

о

СЭ rIrO

TCNj

LA -aоo -

CNJ

-CNl

CNl

LA

LA

C3 СЭ

LA

r--.

LA

r

CD

r.

CN|

U

CNJ

LA CNl

en

rCNl

ГА

CTl

LA CO

cn

LA

OO

r

ft

p

ю та ((U

S

I

О) S

о

ct

о о.

с:

СГ Г

оо -

гл

оо tsl -J- гл

оСП оо

Г vOLT

-д- ил

ил -а-я-т -3- -

со оо

чО

сэ сг

-c

сэ

г

OD

-СЧ1

ГЛ

оо

ил

гл го

vO

CN

ил гл

-

Ь-1 гл

гл

гл

РЛ

ГЛ

00

со

vX3

о сг

Сч|

00

оо

сгл

ал

г етч

т оо сэ

ил

.- -СГ

о гл

гсм см

СП

см

см см

Cvl

-

ЧО

оо

со

оо

СП

го т-

C-J

CNI

CD

ил г

ил

ил

г

ил см

сэ ил

сэ ил

см

гл со

сэ см

п .

о

см оо

оо

о ил

ил

ъ

чО

r

ro ил

tn

ГЛ

OO T

OO C3

cr

t-n

СЭ

LT CSJ

CTl

eg

en

Cxi

r

CN| OO

LA

in

ГЛ

LA rvj

13 Формула изобретения

Способ получения быстротвердеющего портландцемента путем помола кремиеземсодержащей сырьевой смеси до

размера фракций 0,5-15 и 15-80 мкм, обжига и последующего помола клинкера до размера фракций 0,3-5 и 530 мкм, отличающийся тем, что, с целью снижения водопотребности и повышения прочности цеMeHta, помол сырьевой смеси осуществляют до содержания кремнезема во фракциях 0,5-15 и 15-80 мкм соответственно 0,5-15 и 80-99,5 вес.% от общего содержания кремнезема в сырьевой смеси, а помол клинкера проводят с

1i 9t8932

добавкой технического лигносульфоната в количестве 2,5-5 обД от содержания qop в клинкере до дисперсности, при которой весовое распределение фракций цемента по размерам характеризуется угловыми коэффициен тами, равными в системе координат Розина-Рамлера-Шперлиига 1,1-1,3 для фракции цемента 0,3-5 мкм и 0«911,08 для фракции 5-30 мкм. .

Источники информации, принятые во внимание, при экспертизе

кл. С ОА В 7/35, опублик. 1976.

Авторы

Даты

1982-08-07—Публикация

1980-04-11—Подача