Изобретение относится к средствам автоматизации технологических процессов, а именно, к устройствам для измерения натяжения материала в автоматизированных кордных линиях шинного производства, прокатных станах и -т.д. .

Технические средства для контроля натяжения, входящие в автоматические системы регулирования натяжения, ..; должны облсщать повышенной точностью и быстродействием канала формирования регулирующего сигнала.

Известны устройства, содержащие датчик, измерительный прибор и регулятор, соединенные последовательно l.

Однако вследствие последовательного включения измерительного прибора и регулятора в этом устройстве не обеспечивается необходимая точность и быстродействие канала формирования регулирующего сигнала.

.Наиболее близким по технической сущности к изобретению является преобразователь натяжения в силу, содержащий сило оспринимающий и два направ.пяющихролика, два датчика силы, измерительный п эибор, включающий компенсатор начальной нагрузки и компенсатор натяжения, соединенные последовательно и подключенные к усилителю, к выходу которого подключен двигатель, кинематически связанный с преобразователем перемещения, выход которого кинематически связан с компенсатором натяжения, указателем отсчетного устройства, записывающее устройство, кинематически связанное

10 с. выходом измерительного прибора, устройство сигнализирукяцее, один вход которого кинематически соединен с выходом измерительного прибора, а другой вход - с задатчиком предель15ного значения натяжения, регулятор, соединенный последовательно с измерительным прибором, датчик которого кинематически связан с преобразователем перемещения, а также последо20вательно с задатчиком натяжения.

Преобразователь содержит два канала: измерения натяжения и формирования регулирующего сигнала. Преобразователь натяжения в силу, датчики силы, измерительный прибор образуют канал измерения, который является обгпим для обоих каналов.

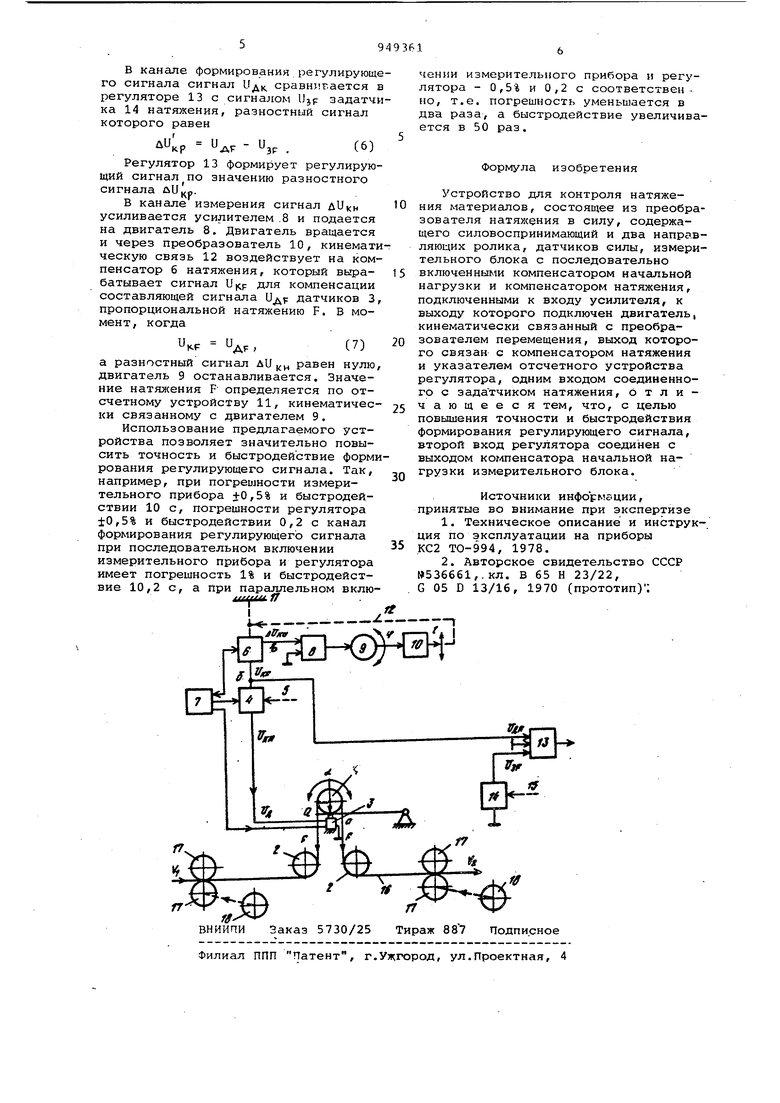

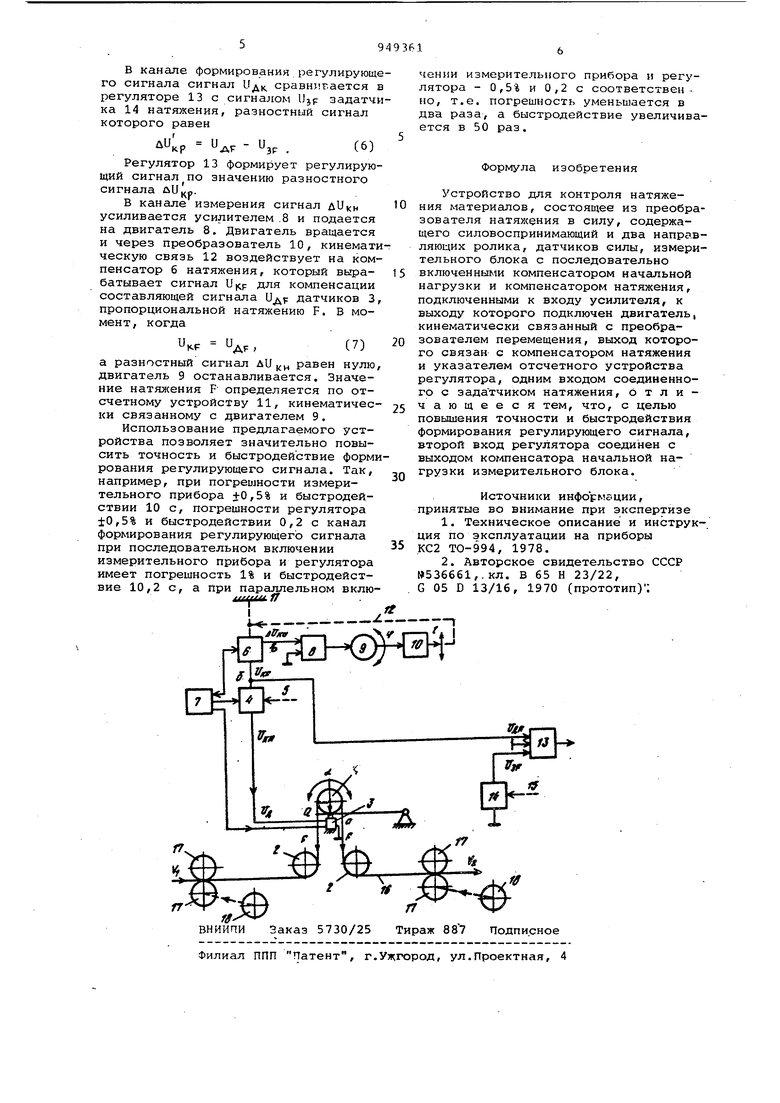

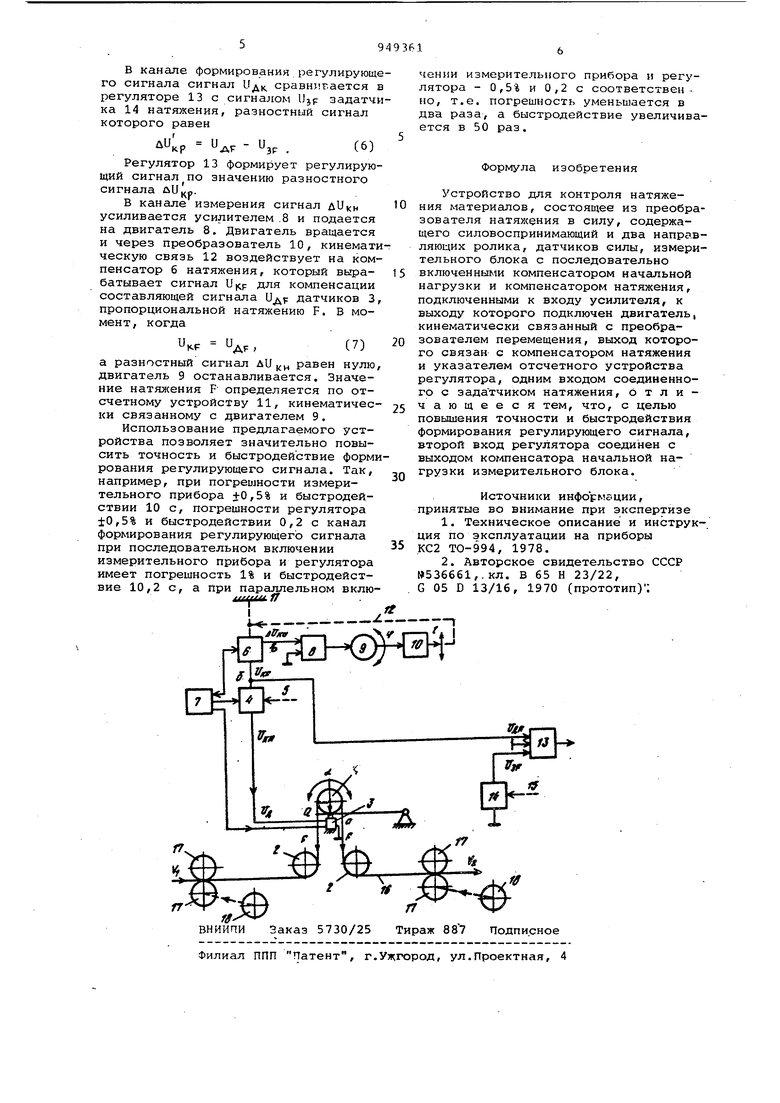

Канал формирования регулирующего сигнала включает измерительный .ка.нал и регулятор, которые соединены последовательно. Поэтому точность и быстродействие формирования регулируквдего сигнала определяется точнос тью и быстродействием измерительног канала и регулятора 2. Однако требования к точности и быстродействию каналов измерения и формирования регулирующего сигналов различны для быстродействующих сист автоматического регулирования. Обыч но требования к точности и быстроде ствию формирования регулирующего ка нала выше, чем к каналу измерения. Канал формирования регулирующего сигнала в известном преобразователе даже при быстродействующем регулято ре оказывается инерционным вследствие малого быстродействия измерител ного канала. Целью изобретения является повышение точности и быстродействия фор мирования регулирующего сигнала. Указанная цель достигается тем, что в устройстве второй вход регуля тора соединен с выходом компенсатор начальной нагрузки измерительного блока. На чертеже представлена структур ная схема устройства. Устройство для контроля натяжени состоит из преобразователя натяжени в силу, включающего силовоспринимаю щий 1 и два направляющих 2 ролика, датчиков 3 силы, измерительного при бора, включающего компенсатор 4 начальной нагрузки с элементом 5 компенсации, компенсатор б натяжения, источник 7 питания, измерительный 8 усилитель, реверсивный двигатель 9, преобразователь 10, отсчетное устройство 11, кинематическую связь 12, регулятора 13 и задатчика 14 натяжения с элементом 15 установки натяжения материала 16, а также тянущих валков 17 и привода 18. В устройстве датчики 3 силы, ком пенсатор 4 начальной нагрузки и компенсатор 6 натяжения, питаемые от источника 7 питания, соединены последовательно и подключены к входу усилителя 8, к выходу которого подключен реверсивный двигатель 9, кинематически связанный с преобразователем 10 перемещения, преобразующим угол поворота Ч оси двигателя в линейное перемещение 1, выход которого связан с отсчетныг.1 устройством 11 через кинематическую связь 12, а также выход компенсатора 4 начальной нагрузки подключен к одному входу регулятора 13, к другому входу которого подключен задатчик 14 натяжения. Устройство имеет два канала: измерения эч,ачения натяжения (элементы 1-12) и формирования регулирующего сигнала (элементы 1-5, 13-15). Каналы измерения и формирования регулирующего сигнала содержат общие элементы 1-5 (точки а-б) включены параллельно. Устройство работает следующим образом. В исходном состоянии на датчики 3 действуют вес силовоспринимающего ролика 1 и вес материала 16, обхватывающего этот ролик. Под действием этого веса датчики 3 выдают начальный сигнал А Ар ЛААсоставляющая сигнала датчика от воздействия веса силовоспринимающего ролика, составляющая сигнала датчиков от воздействия веса материала. Начальный сигнал датчиков 3 компенсируется сигналом компенсатора .4 начальной нагрузки с помощью элемента 5. Элементом 5 компенсируется также реактивная составляющая при питании на переменном токе. Поэтому разностный сигнал в, канале формирования регулирукхцего сигнала в канале измерения uU, при и О равен О (2) к и дн --КИ -ДН - ICH За счет разности скоростей V и V тянущих станций, включающих тянущие валки 17 и двигатели 18, в материале 16 создается натяжение F, Натяжение F с помощью трехвалковой системы 1, 2 преобразуется в усилие Q, которые связаны следующей функциональной зависимостью Q 2Fsin где od- угол обхвата материалом силовоспринимающего ролика. При постоянстве угла d усилие Q пропорционально натяжению F, Постоянство угла обхвата достигается использованием тензорезисторных бесклеевых датчиков, обладающих большой жесткостью (деформация не более ), что позволяет повысить точность измерения. Под действием усилия Q датчики 3 вырабатывают сигнал А АИ и. - составляюгЦая сигнала датчи ков от воздействия натяжения, В канале формирования регулирующего сигнала (точки а-б) и в канале змерения (точки а-в) при U О разностный сигнал равен Ди,р лики А - км

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления изгибно-растяжным агрегатом | 1981 |

|

SU984530A1 |

| Устройство автоматического регулирования профиля прокатываемой полосы | 1974 |

|

SU880530A1 |

| Устройство для измерения поверхностного натяжения жидкости | 1983 |

|

SU1157408A1 |

| Способ регулирования натяжения транспортируемого материала | 1990 |

|

SU1772063A1 |

| Устройство управления изгибно-растяжным агрегатом | 1981 |

|

SU998526A1 |

| Устройство для регулирования натяже-Ния ТКАНи HA ТЕКСТильНОй МАшиНЕ | 1979 |

|

SU846472A1 |

| Устройство для автоматического регулирования натяжения при перемотке ленточного материала | 1983 |

|

SU1131810A2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УРАБОТКИ ОСНОВЫ НА ТКАЦКОМ СТАНКЕ | 1992 |

|

RU2039136C1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| Устройство для автоматического регулирования натяжения полосы | 1977 |

|

SU692650A1 |

Авторы

Даты

1982-08-07—Публикация

1981-01-30—Подача