Изобретение относится к регулированию натяжения длинномерных материалов (полотен, лент, нитей, волокон и т.п.) при их транспортировании в процессах производства и технологической обработки.

Известен способ регулирования натяжения транспортируемого материала в зоне деформации между тянущими валками путем промежуточной заправки полотна в роликовый компенсатор, изменения скорости тянущих валков в зависимости от перемещения измерительного ролика компенсатора и задания натяжения материала изменением веса ролика. Поскольку уровень натяжения задается при этом весом измерительного ролика, то инерционность компенсатора сохраняется высокой, что приводит к низкой собственной частоте уп- ругомассового звена ролик-материал и не позволяет получить высокое быстродействие и динамическую точность регулирования при включении такого звена в замкнутый контур управления. Требуется иметь большой запас хода компенсатора, что повышает габариты оборудования.

Известен также способ регулирования натяжения путем изменения скорости тянущих валков а зависимости от показаний малоходового, малоинерционного датчика натяжения (на базе тензоэлемента, пресс- дуктора и т.п.), введенного в контакте материалом. Высокая собственная частота датчика, как элемента контура управления, позволяет обеспечить высокое быстродействие и точность регулирования при настройке на определенный артикул материала и определенную скорость его транспортирования. Однако при изменении упругих свойств полотна и скорости его движения в зоне деформации одинаковым изirw A

Ч

Xj

to

О О

со

«-А

менениям скорости тянущих валков будут соответствовать различные приращения натяжения материала. Это нарушает-стабильность работы контура натяжения и может привести даже к потере устойчивости и работоспособности всей системы;

Попытки модификации способа введением дополнительных операций самонастройки приводят к существенным усложнениям в реализации регулирования натяжения и наладке системы, что является особенно неблагоприятным для современного многозонного оборудования

Наиболее близким к заявляемому техническому решению является способ регулирования натяжения транспортируемого материала в зоне деформации между-тянущими валками путем дополнительной заправки полотна в петлеобразователь с упругим зоеном, получающим, деформацию при перемещении измерительного ролика и изменения скорости тянущих валков в зависимости от величины перетлещения, Жесткость упругого звена устанавливают исходя из принятых ограничений хода пет- леобразователя.

Использование упругого элемента позволяет обеспечить задание натяжения без изменения веса ролика и,тем самым, повысить собственную частоту петлеобразавате- ля и быстродействие регулирования, а также снизить габариты петлеобразовате- ля.

Перемещения измерительного ролика приводят здесь к некоторым изменениям заправочной длины материала в зоне деформации, что в определенной степени компенсирует те отклонения натяжения, которые вызывают оти перемещения, т.е. присутствует эффект собственного или внутреннего саморегулирования натяжения, способствующий достижению более высокого быстродействия.

Однако при произвольной конструкции и параметрах петлеобразователя (геометрии заправки материала, массы и размеров перемещения измерительного ролика и др.), выбранных без учета особенностей зоны деформации, свойств обрабатываемых материалов, по своим характеристикам и характеру работы в контуре регулирования он может оказаться аналогичным датчику натяжения., что не позволит обеспечить стабильную работу контура регулирования в условиях вариаций упругих свойств материалов и скорости их ранспортирования, приведет к снижению быстродействия м точности регулирования.

Цель изобретения состоит в повышении быстродействия и точности регулирования

натяжения в условиях изменений упругих свойств и скорости транспортирования материала.

Это достигается тем, что в известном

способе регулирования натяжения материала путем его подачи в зону деформации и выборки тянущими валками, промежуточной заправки в петлеобразователь с упругим звеном, получающим деформацию при

0 перемещении подвижного измерительного элемента, и изменении скорости тянущих валков в зависимости от величины перемещения максимально снижают инерцию измерительного элемента, а жесткость

5 упругого звена, приведенную к оси перемещения измерительного элемента, устанавливают меньше соответствующей минимальной жесткости неподвижного материала, заправленного в зоне деформации,

0 заправку материала в петлеобразователе производят так, чтобы происходило максимальное изменение заправочной длины при перемещении измерительного элемента. Максимальное снижение инерции из5 мерительного элемента, возможное при использовании в преобразователе упругого звена, позволяет увеличить собственную частоту преобразователя при меньшей жесткости упругого звена и способствует

0 повышению быстродействия регулирования натяжения, способствует усилению эффекта саморегулирования.

Выбор жесткости упругого звена, меньшей минимально возможной жесткости за5 правляемого неподвижного материала, приведенной к оси перемещения измерительного элемента, гарант ирует наличие эффекта внутреннего саморегулирования натяжения за счет изменения заправочной

0 длины при перемещении измерительного элемента, что позволяет стабилизировать динамические характеристики петлеобра- зователл в области существенных частот (достичь постоянства прираа1ений скорости

5 и перемеа ения измерительного элемента при одинаковых изменениях скорости тянущих валков) и обеспечить высокие показате- ли точности и быстродействия регулирования натяжения.

0 Максимальное изменение заправочной длины материала при перемещениях измерительного элемента приводит к дополнительному повышению собственной частоты петлеобразователя и усиливает эффект

5 внутреннего саморегулирования натяжения а зоне.

Снижение инерции упругомассового элемента (уменьшением массы, радиуса инерции) с целью повышения его собственной частоты является известным техническим решением, широко применяемым для улучшения динамических характеристик различных механических узлов. Однако в данном случае оно дополнительно способствует проявлению эффекта внутреннего саморегулирования натяжения и стабилизации динамики при вариациях упругих свойств и скорости движения материала.

Другие известные решения с признаками, сходными с отличительными от прототи- па признаками изобретения, не обнаружены.

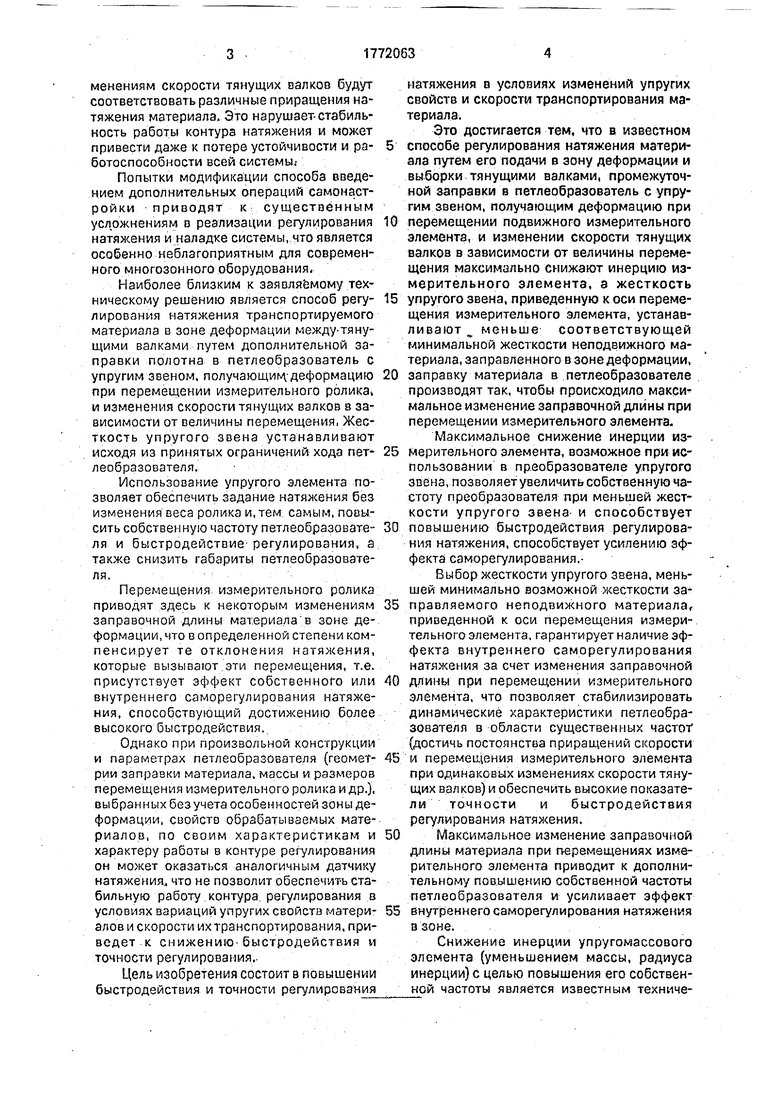

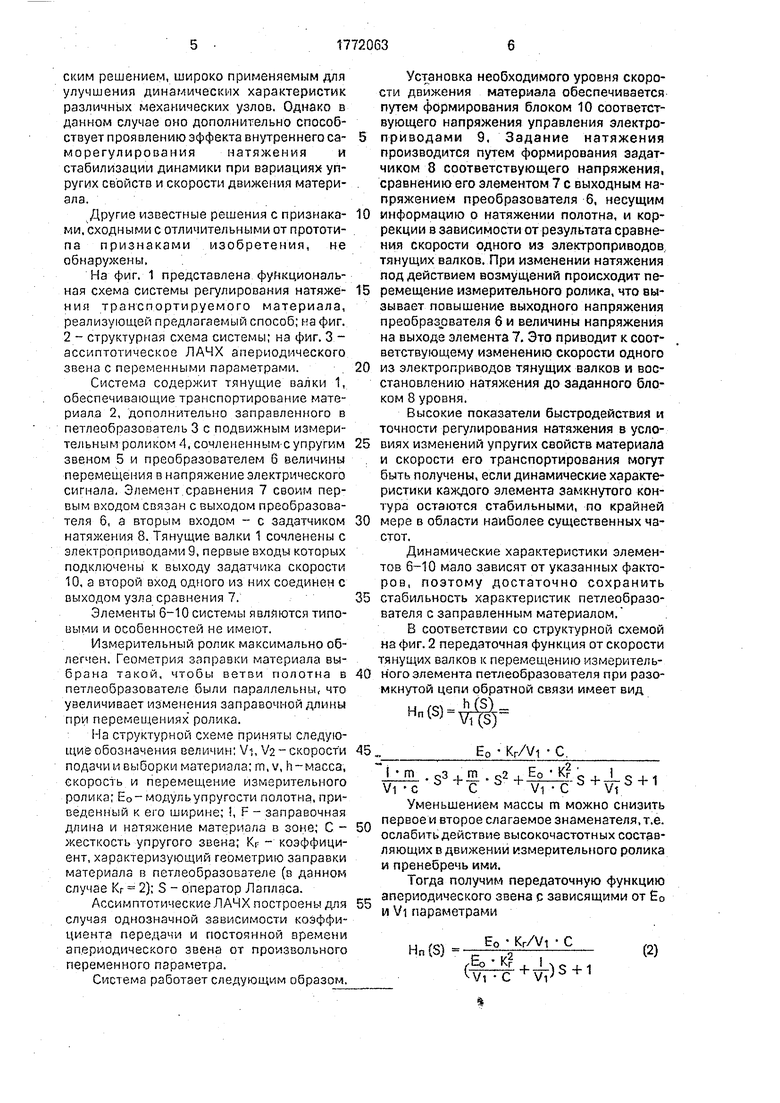

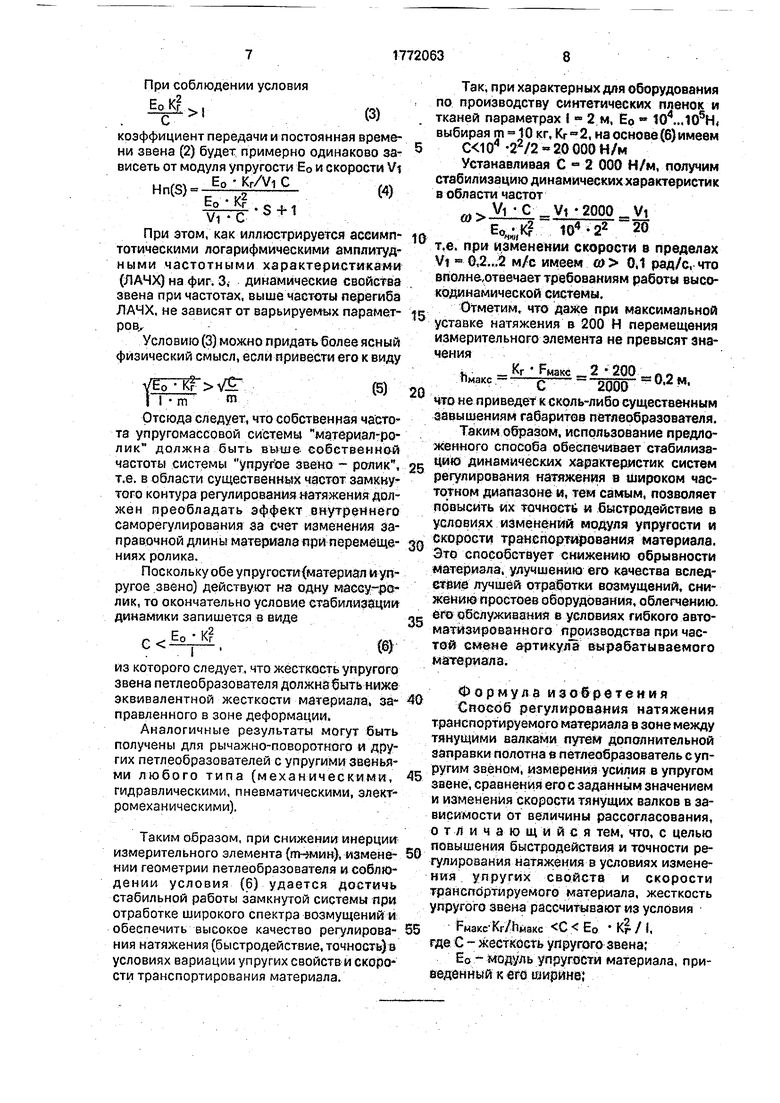

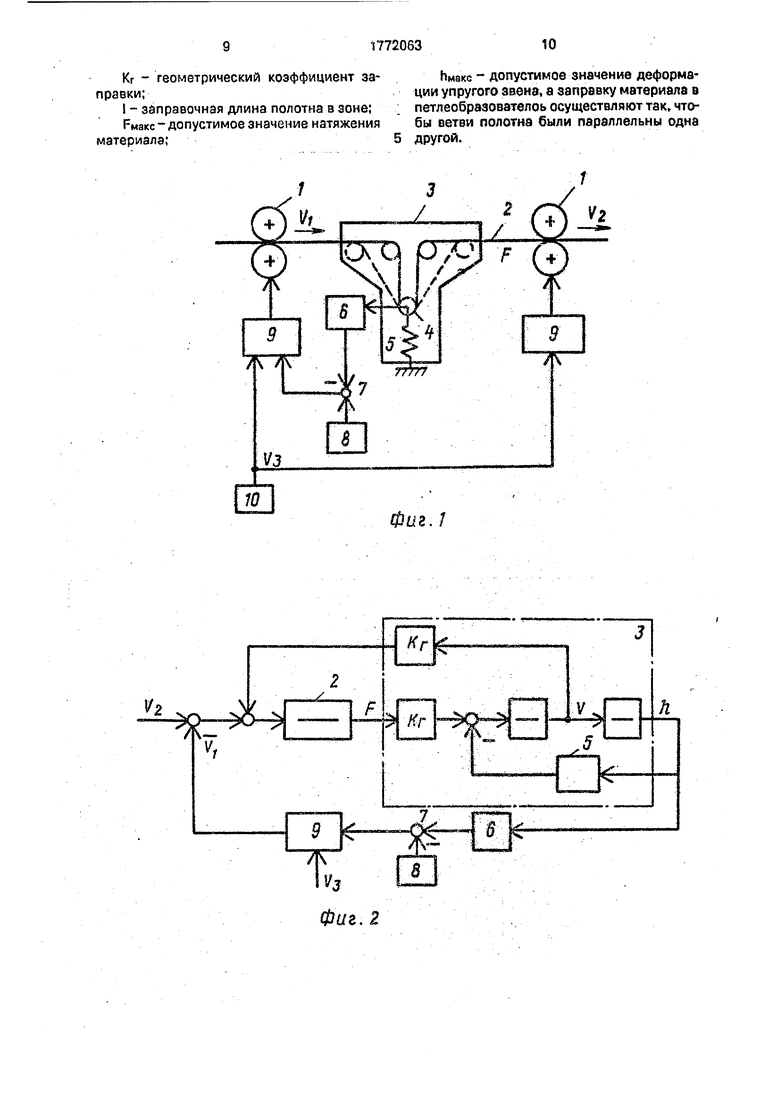

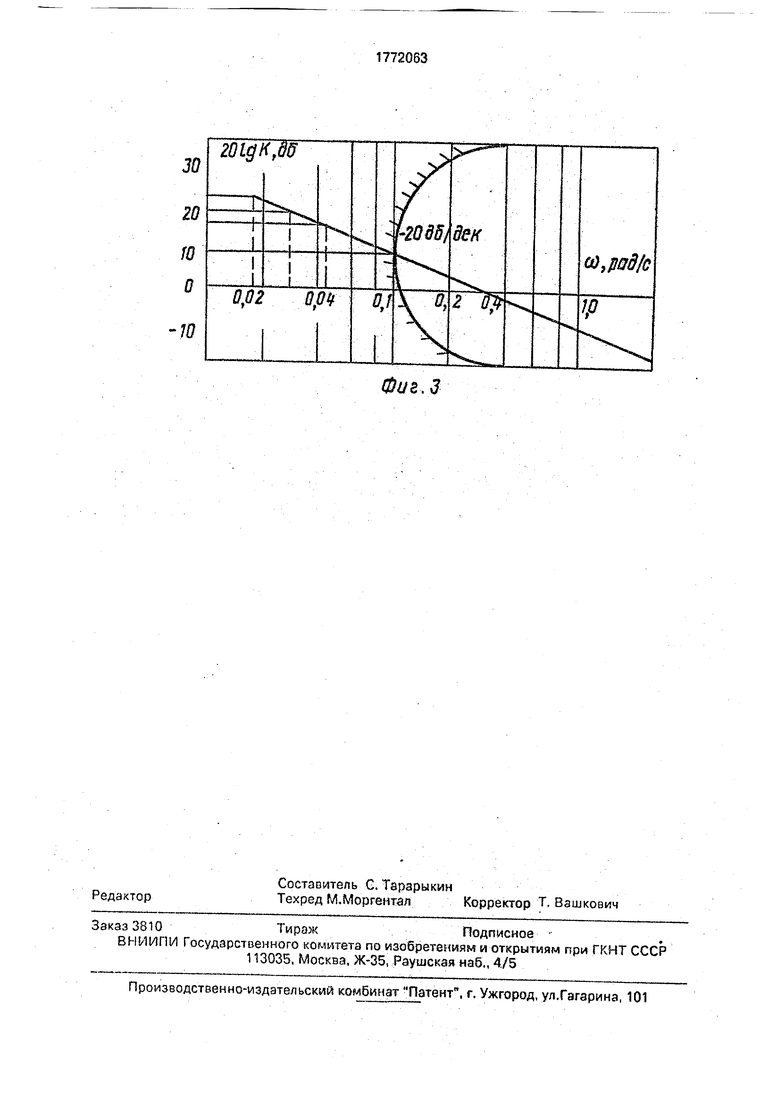

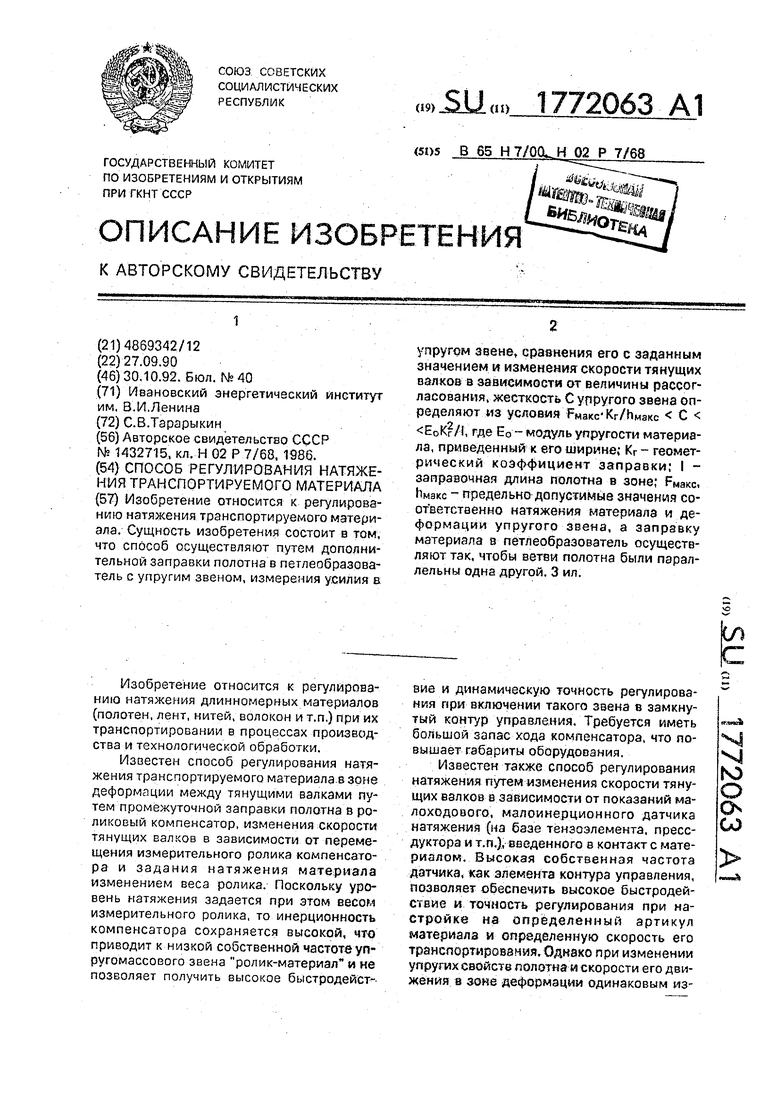

На фиг, 1 представлена функциональная схема системы регулирования натяжения транспортируемого материала, реализующей предлагаемый способ; на фиг. 2 - структурная схема системы; на фиг. 3 - ассиптотическоо ЛАЧХ апериодического звена с переменными параметрами.

Система содержит тянущие валки 1, обеспечивающие транспортирование материала 2, дополнительно заправленного в петлеобразователь 3 с подвижным измерительным роликом 4, сочлененным с упругим звеном 5 и преобразователем 6 величины перемещения в напряжение электрического сигнала, Элемент сравнения 7 своим первым входом связан с выходом преобразователя 6, а вторым входом - с задатчиком натяжения 8. Тянущие валки 1 сочленены с электроприводами 9, первые входы которых подключены к выходу задагчика скорости 10, а второй вход одного из них соединен с выходом узла сравнения 7.

Элементы 6-10 системы являются типовыми и особенностей не имеют.

Измерительный ролик максимально облегчен. Геометрия заправки материала выбрана такой, чтобы ветви полотна в петлеобразователе были параллельны, что увеличивает изменения заправочной длины при перемещениях ролика.

На структурной схеме приняты следующие обозначения величин; Vi, /2 - скорости подачи и выборки материала; m, v, h-масса, скорость и перемещение измерительного ролика; Е0- модуль упругости полотна, приведенный к его ширине; , F - заправочная длина и натяжение материала в зоне; С - жесткость упругого звена; Кг - коэффициент, характеризующий геометрию заправки материала в петлеобразователе (в данном случае Кг 2); S - оператор Лапласа.

Ассимптотические ЛАЧХ построены для случая однозначной зависимости коэффициента передачи и постоянной времени апериодического звена от произвольного переменного параметра.

Система работает следующим образом.

Установка необходимого уровня скорости движения материала обеспечивается путем формирования блоком 10 соответствующего напряжения управления электроприводами 9, Задание натяжения производится путем формирования задатчиком 8 соответствующего напряжения, сравнению его элементом 7 с выходным напряжением преобразователя 6, несущим

информацию о натяжении полотна, и коррекции в зависимости от результата сравнения скорости одного из электроприводов тянущих валков. При изменении натяжения под действием возмущений происходит перемещение измерительного ролика, что вызывает повышение выходного напряжения преобразователя б и величины напряжения на выходе элемента 7. Это приводит к соответствующему изменению скорости одного

из электроприводов тянущих валков и восстановлению натяжения до заданного блоком 8 уровня.

Высокие показатели быстродействия и точности регулирования натяжения в условиях изменений упругих свойств материала и скорости его транспортирования могут быть получены, если динамические характеристики каждого элемента замкнутого контура остаются стабильными, по крайней

мере в области наиболее существенных частот.

Динамические характеристики элементов 6-10 мало зависят от указанных факторов, поэтому достаточно сохранить

стабильность характеристик петлеобразо- вателя с заправленным материалом.

В соответствии со структурной схемой на фиг. 2 передаточная функция от скорости тянущих валков к перемещению измерительногоэлемента петлеобразователя при разомкнутой цепи обратной связи имеет вид

:s)

)Ulr

45.

ЕО Kr/Vi С.

S2 + Eo

Vi

к2 i

Уменьшением массы m можно снизить первое и второе слагаемое знаменателя, т.е. ослабить действие высокочастотных составляющих с движении измерительного ролика и пренебречь ими.

Тогда получим передаточную функцию апериодического звена с зависящими от Но и Vi параметрами

Ео Kr/Vi С

гЕо

к

+ )S + 1

(2)

(3)

При соблюдении условия ЕоД,

L

коэффициент передачи и постоянная времени звена (2) будет примерно одинаково зависеть от модуля упругости Ео и скорости Vi

Hn(S)E°;yVlC(4)

S-M

Ео-К Vi -С

При этом, как иллюстрируется ассимп- тотическими логарифмическими амплитудными частотными характеристиками (ЛАЧХ) на фиг. 3, динамические свойства звена при частотах, выше частоты перегиба ЛАЧХ, не зависят от варьируемых парамет- ров..

Условию (3) можно придать более ясный физический смысл, если яривести его к виду

ТГ&Ж &(5)

I m m

Отсюда следует, что собственная частота упругомассовой системы материал-ролик должна быть выше собственной частоты системы упругое звено - ролик, т.е. в области существенных частот замкнутого контура регулирования натяжения дол- жен преобладать эффект внутреннего саморегулирования за счет изменения заправочной длины материала при перемещениях ролика.

Поскольку обе у пругосга(материал и упругое звено) действуют на одну массу-ролик, то окончательно условие стабилизации динамики запишется в виде

Ео

С

к

(6)

из которого следует, что жесткость упругого звена петлеобразователя должна быть ниже эквивалентной жесткости материала, заправленного в зоне деформации.

Аналогичные результаты могут быть получены для рычажно-поворотного и других петлеобразователей с упругими звеньями любого типа (механическими, гидравлическими, пневматическими, электромеханическими).

Таким образом, при снижении инерции измерительного элемента (ггнмин), изменении геометрии петлеобразователя и соблюдении условия (6) удается достичь стабильной работы замкнутой системы при отработке широкого спектра возмущений и обеспечить высокое качество регулирования натяжения (быстродействие, точность) в условиях вариации упругих свойств и скорости транспортирования материала.

j0

20

25

30

35

40

45

, при характерных для оборудования по производству синтетических пленок и тканей параметрах I - 2 м, Ео 104...105Н выбирая m 10 кг, Кгет2, на основе (6)имеем

С 104-22/2 20000Н/м

Устанавливая С « 2 000 Н/м, получим стабилизацию динамических характеристик в области частот

Vt С Vi 2000 Vt ,(Кг2 104 22 20 т.е. при изменении скорости в пределах Vt 0,2..,2 м/с имеем а 0,1 рад/с, что вполне,отвечает требованиям работы высокодинамической системы.

Отметим, что даже при максимальной уставке натяжения в 200 Н перемещения измерительного элемента не превысят значения

h Кг Рмакс 2 200 п „

ПмаксgnfJOQ

что не приведет к сколь-либо существенным завышениям габаритов петлеобразователя. Таким образом, использование предложенного способа обеспечивает стабилизацию динамических характеристик систем регулирования натяжения а широком частотном диапазоне и, тем самым, позволяет повысить их точность и быстродействие в условиях изменений модуля упругости и скорости транспортирования материала. Это способствует снижению обрывности материала, улучшению его качества вслед- етяие лучшей отработки возмущений, снижению простоев оборудования, облегчению, его обслуживания в условиях гибкого автоматизированного производства при частой смене артикул вырабатываемого материала.

Формула изобретения

Способ регулирования натяжения транспортируемого материала в зоне между тянущими валками путем дополнительной заправки полотна 6 петлеобразователь с упругим звеном, измерения усилия в упругом звене, сравнения его с заданным значением и изменения скорости тянущих валков в зависимости от величины рассогласования, отличающийся тем, что, с целью ,. повышения быстродействия и точности регулирования натяжения в условиях изменения упругих свойств и скорости транспортируемого материала, жесткость упругого звена рассчитывают из условия

55Рмзкс Кг/Пмакс С Ео / I,

где С - жесткость упругого звена;

Ео - модуль упругости материала, приведенный к его ширине;

Кг - геометрический коэффициент заправки;

i - заправочная длина полотна в зоне;

Рмакс- допустимое значение натяжения материала;

Ьмакс - допустимое значение деформации упругого звена, а заправку материале в петлеобразователоь осуществляют так, чтобы ветви полотна были параллельны одна другой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления труб на непрерывных трубоэлектросварочных агрегатах | 1989 |

|

SU1733150A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Устройство для контроля натяжения материалов | 1981 |

|

SU949361A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ПЛЮЩИЛЬНО-ВОЛОЧИЛЬНО-ПРОКАТНЫЙ | 2001 |

|

RU2242301C2 |

| Способ транспортирования жгутов в отделочной текстильной машине и устройство для его осуществления | 1990 |

|

SU1721130A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| МНОГОЯРУСНОЕ ВЕРЕВОЧНОЕ ЗАХВАТНО-НАПРАВЛЯЮЩЕЕ ПРИСПОСОБЛЕНИЕ ДЛЯ УСТАНОВКИ ТКАНЕВОГО ПОЛОТНИЩА В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2003 |

|

RU2321697C2 |

| Устройство для заправки полосы в валки прокатной клети | 1991 |

|

SU1784319A1 |

| СПОСОБ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2061563C1 |

| Устройство для регулирования натяжения длинномерного материала в поточной линии | 1988 |

|

SU1613420A1 |

Изобретение относится к регулированию натяжения транспортируемого материала. Сущность изобретения состоит в том, что способ осуществляют путем дополнительной заправки полотна в петлеобразова- тель с упругим звеном, измерения усилия в упругом звене, сравнения его с заданным значением и изменения скорости тянущих валков в зависимости от величины рассогласования, жесткость С упругого звена определяют ИЗ УСЛОВИЯ Рмакс Кг/Пмакс С Е0К Л, где Ео - модуль упругости материала, приведенный к его ширине; Кг - геометрический коэффициент заправки; I - заправочная длина полотна в зоне; Рмакс, Имакс - предельно допустимые значения соответственно натяжения материала и деформации упругого звена, а заправку материала в петлеобразователь осуществляют так, чтобы ветви полотна были параллельны одна другой. 3 ил.

2

/

1

йЧ

9

Фаг. 7

-ю

Фиг.З

| Многодвигательный электропривод поточной линии | 1986 |

|

SU1432715A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1992-10-30—Публикация

1990-09-27—Подача