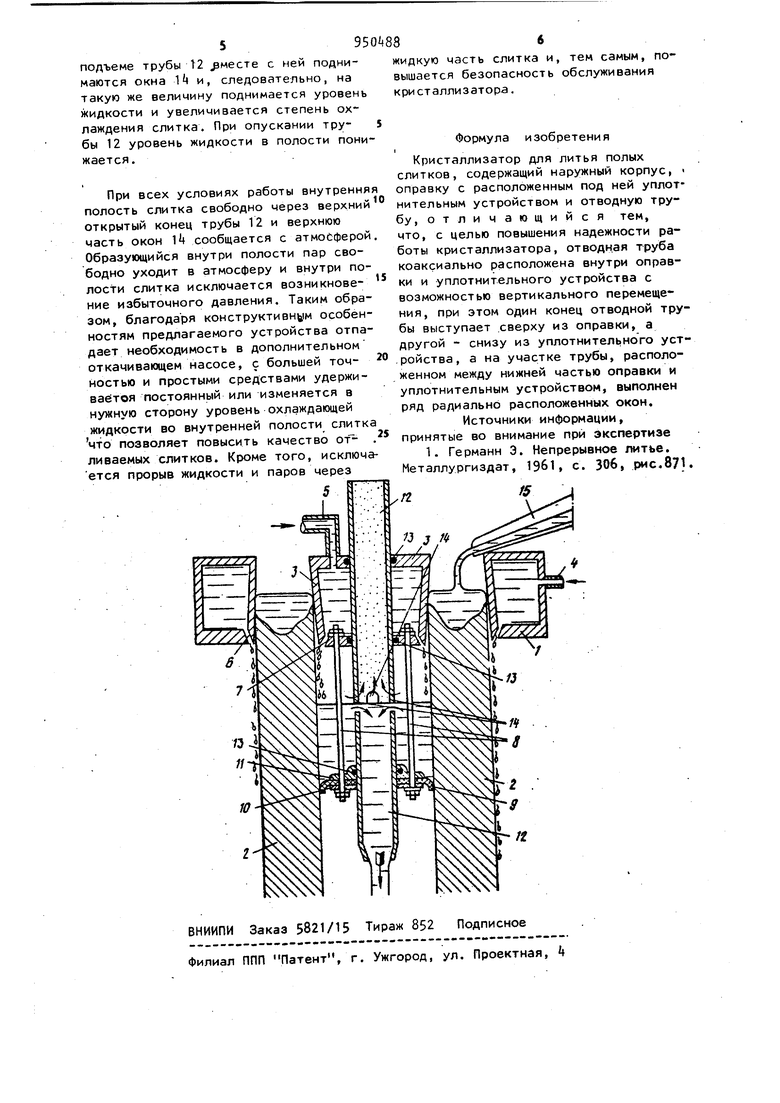

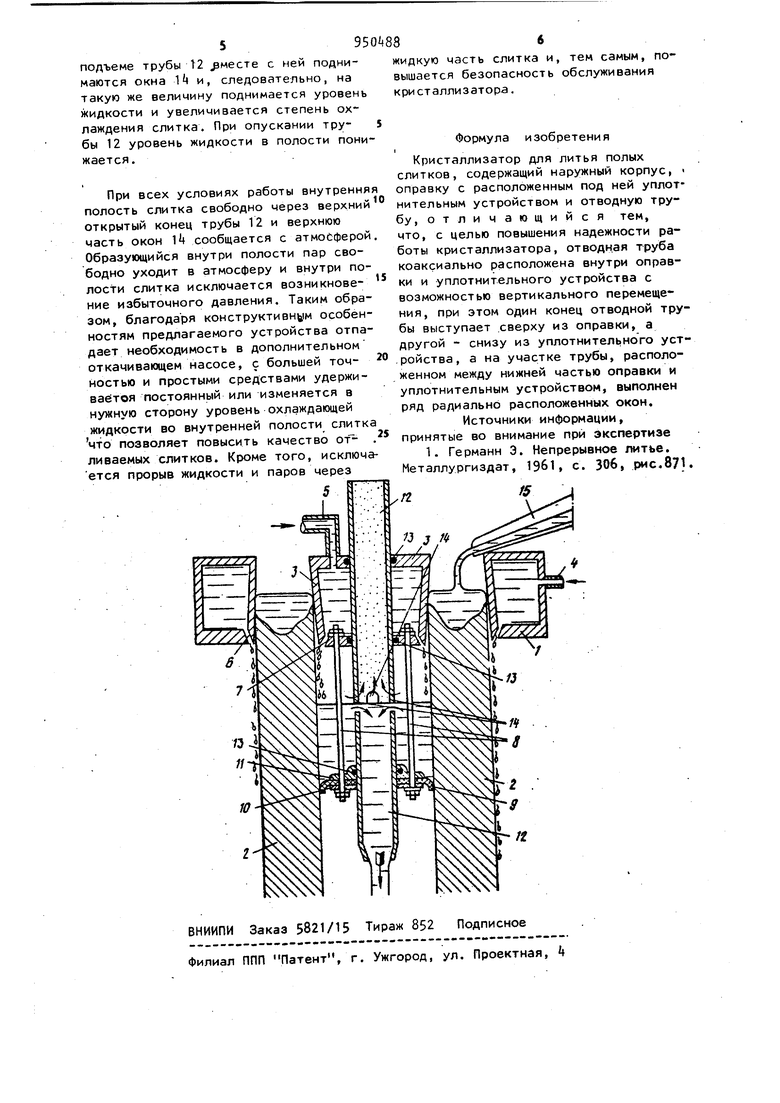

Изобретение относится к литейному производству и может использовать ся при непрерывной отливке полых слитков преимущественно алюминиевых сплавов. Известен кристаллизатор для литья полых слитков, в котором снизу к оправке крепится уплотняющее устройство, препятствующее стеканию охлаждаю щей жидкости вниз по внутренней поверхности слитка и, тем самым, ограничивающее область интенсивного охлаждения внутри слитка ij . Недостатком известного устройства является наличие дополнительного откачивающего насоса, при помощи которого охлаждающая жидкость отсасывает ся из внутренней полости слитка чере отводную трубу, которая жестко крепится к самой оправке. Кроме того, наличие дополнительного насоса услож няет систему, делает ее менее надежной, а также требует дополнительного обслуживающего персонала. Цель изобретения - повышение надежности работы кристаллизатора. Поставленная цель достигается тем, «что в кристаллизаторе, содержащем наружный корпус и оправку с расположенным под ней уплотнительным устройством и отводную трубу, отводная труба коаксиально расположена внутри оправки и уплотнительного устройства с возможностью вертикального перемещения, при этом один конец отводной трубы выступает сверху из оправки, а другой - снизу уплотнительного устройства, а на участке трубы, расположенном между нижней частью оправки и уплотнительным устройством, выполнен ряд радиально расположенных окон. На чертеже показано предлагаемое устройство. Кристаллизатор содержит наружный корпус 1, который формирует наружную поверхность отливаемого слитка 2, и оправку 3, которая формирует внутреннюю поверхность слитка. Корпус 1 и оправка 3 имеют патрубки и 5 которым к ним подводится охлаждающая жидкость. Со стороны слитка в нижней части корпус 1 имеет отверстия 6, а оправка 3 - отверстия 7, через которые охлаждающая жидкость поступает непосредственно на поверхности слитка 2 и интенсивно его охлаждает. Снизу к оправке 3 при помощи шпилек О крепится уплотнительное устрой ство 9. представляющее собой манжету выполненную из термостойкой резины и зах(атую между металлическими диска ми 10 и 11. Размер резиновой манжеты выполнен несколько больше, чем размер отверс;тия слитка 2, и поэтому она плотно прижимается к внутренней повер ности слитка 2 и удерживает охлаждающую жидкость от протекания вниз. По оси оправки 3 располагается отводная труба 12, которая проходит через горизонтальные стенки оправки и уплотнительное устройство. Верхний и нижний конец трубы 12 выполнены открытыми и выступают сверху из- оправки 3 а снизу - из уплотнительного устройства 9. В местах прохождения отводной трубы 12 через стенки оправки 3 и уплотнительное устройство 9 ставятся сальниковые уплотнения 13. Благодаря этим уплотнениям отводная труба 12 может совершать вертикальные перемещения, не нарушая герметичности оправки 3 и уплотнительного устройства 9. На участке отводной трубы 12, расположенном между уплотнительным устройством 9 и оправкой 3 выполнен ряд радиально расположенных окон 1. Суммарная площадь окон I выбирается такой, что вся охлаждающая жидкость, поступающая, в полость слитка из оправ ки 3 через отверстия 7, свободно само теком проходит через эти окна, причем верхняя часть окон 1U остается открытой. При этом условии образующий ся в полости пар свободно через верхнюю часть окон It уходит по трубе 12 в атмосферу, а уровень охлаждающей жидкости внутри полости слитка постоянно держится на уровне окон 1. Опуская или поднимая трубу 12, можно легко устанавливать заданный уровень жидкости внутри полости и, тем самым добиваться нужной интенсивности охлаж дения слитка. Устройство работает следующим образом. 9 по 8 Во время непрерывной разливки жидкий металл, например алюминий, непрерывно поступает по лотку 15 из миксера в кристаллизатор, из которого непрерывно вытягивается полый слиток 2. Наружный корпус кристаллизатора 1 формирует наружную поверхность слитка и охлаждает ее жидкостью из отверстий 6. Внутренняя поверхность слитка формируется оправкой 3. Охлаждающая жидкость выходит из отверстий 7 И струями подается на внутреннюю поверхность слитка. По внутренней поверхности охлах дающая жидкость стекает вниз до уплотнительного устройства 9. Уплотнительным устройством жидкость останавливается и начинает скапливаться внутри полости слитка. Уровень жидкости в полости начинает повышаться до тех пор, пока не достигает окон l. При достижении окон k избыток жидкости начинает уходить через окна I в отводную трубу 12 и сливаться вниз через нижний открытый конец 12, не ка,саясь в дальнейшем стенок слитка. I Если по каким-либо причинам количество охлаждающей жидкости, поступающей из оправки 3, изменяется, то автоматически изменяется количество сбрасывающейся через окна 1 жидкости. Уровень жидкости при всех условиях сохраняется постоянный. При постоянном уровне жидкости сохраняется постоянная площадь соприкосновения охлаждающей жидкости с внутренней поверхностью слитка и, следовательно сохраняются стабильные условия охлаждения внутренней поверхности слитка. Это очень важно для получения качественной внутренней поверхности слитка, без трещин и надрывов. При литье полых слитков алюминиевых сплавов охлаждение внутренней полости должно находиться в определенной зависимости от интенсивности охлаждения наружной поверхности слитка, скорости литья и относительных размеров (наружных и внутренних) слитка. В зависимости от этих параметров необходимо подобрать оптимальную интенсивность охлаждения внутренней поверхности слитка, при которой тепловая усадка внутренних и наружных слоев происходит равномерно. В предлагаемом устройстве интенсивность охлаждения внутренней поверхности производится простым подъемом или опусканием отводной трубы 12. При

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного литья полых слитков | 1980 |

|

SU944763A1 |

| Устройство для непрерывного литья полых слитков | 1982 |

|

SU1038061A1 |

| Способ непрерывного горизонтального литья полых слитков | 1982 |

|

SU1080918A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ СЛИТКОВ | 1993 |

|

RU2089337C1 |

| Устройство для непрерывного литья двухслойных слитков | 1976 |

|

SU580942A1 |

| Кристаллизатор машины непрерывного литья металла | 2018 |

|

RU2709078C1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

| СПОСОБ ВЕРТИКАЛЬНОГО НЕПРЕРЫВНОГО ЛИТЬЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2655407C1 |

| Устройство для непрерывного литья слитков | 1980 |

|

SU925533A1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

Авторы

Даты

1982-08-15—Публикация

1980-12-05—Подача