(5) СПОСОБ НАНЕСЕНИЯ ФЛОСА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пайки волной припоя | 1987 |

|

SU1563908A1 |

| Устройство для лужения | 1981 |

|

SU967703A1 |

| Устройство для пайки волной припоя | 1987 |

|

SU1449266A1 |

| Способ пайки печатных плат волной припоя | 1988 |

|

SU1602640A1 |

| Устройство для нанесения флюса | 1982 |

|

SU1172663A1 |

| Устройство для нанесения флюса | 1980 |

|

SU1004036A1 |

| Способ групповой пайки | 1986 |

|

SU1382606A1 |

| Устройство для пайки волной расплавленного припоя | 1980 |

|

SU1041245A1 |

| Устройство для нанесения флюса | 1987 |

|

SU1489931A1 |

| Устройство для лужения выводов радиоэлементов | 1990 |

|

SU1787717A1 |

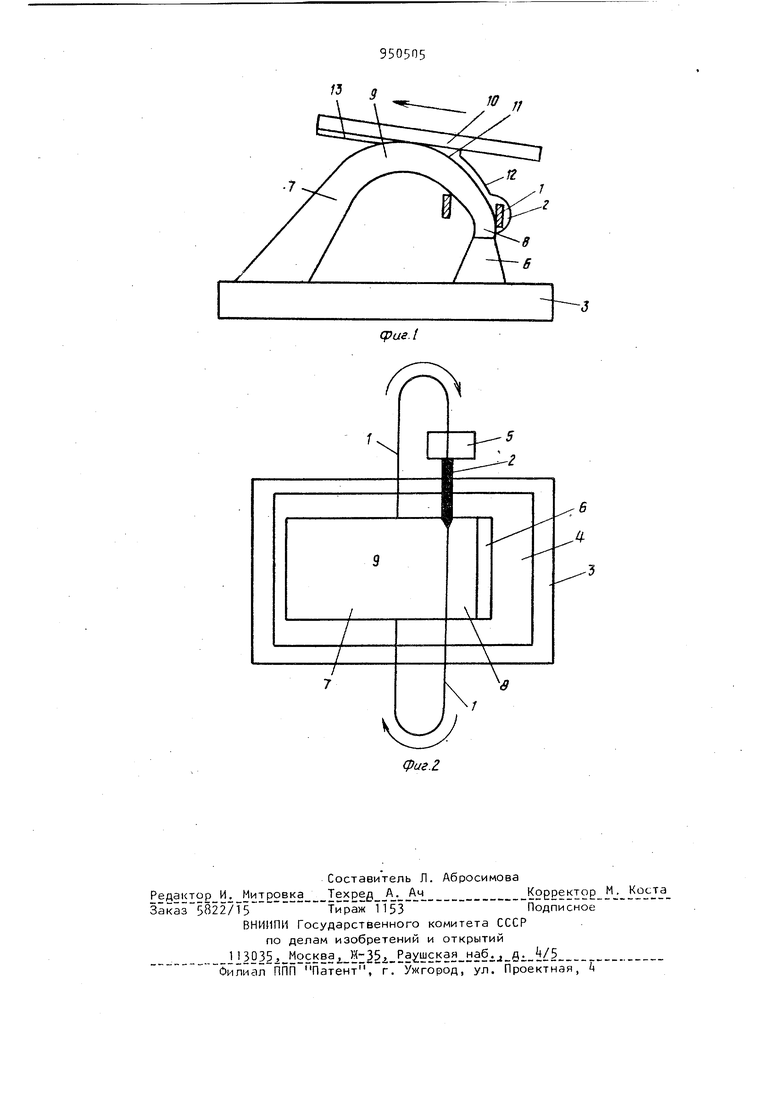

Изобретение относится к пайке, в маетности к способу нанесения флюса на печатные платы. Известны способы нанесения флюса на печатные платы окунанием в ванну, поливом струей и разбрызгиванием флюса 1. Недостатком указанных способов является невозможность точного дозирова ния Олюса на поверхности печатных плат. Наиболее близким к изобретению по технической сущности является способ нанесения флюса волной флюсующей жидкости, заключающийся в пропускании печатных плат сквозь гребень флюсующей жидкости. Этот способ позволяет наносить на поверхность печатных плат равномерный слой йлюса с высокой производительностью J2l . Недостатком способа является невозможность получения тонких слоев |флюса (тоньше 0,1 мм), как правило, поверхность покрывается избыточным слоем флюса, что ухудшает качество пайки и усложняет процесс конечной очистки печатных плат. Кроме того, при этом способе происходит интенсивное перемешивание и захват флюсом загрязнений и пузырьков газа, что ухудшает качество флюсования. Целью изобретения является повышение точности дозирования флюса и повышение качества флюсования. Указанная цель достигается тем, что согласно способу нанесения флюса гребень флюсующей жидкости образуют путем подачи струи разогретой жидкости из сопла, на выходе из которого в струю подают флюс, получая на поверхности струи пленку флюсующей жидкости . .На фиг. 1 показано устройство, реализующее способ, вид сбоку; на фиг.2 то же, вид сверху. Устройство содержит ленту-носитель 1 флюса 2, размещенного над ванной 3 с разогретой жидкостью Ц, Один

из участков ленты-носителя 1 показан в резервуаре 5 с жидким флюсом 2.

В ванне 3 расположено сопло 6, предназначенное для создания струи 7 жидкости . В основании 8 струи 7 показан один из участков ленты-носителя 1 , а в гребне 9 струи 7 печатная плата 10. В месте контакта п .ледней с гребнем 9 представляет собой 11 флюса, образованный пленкой 12 флюса.

Поверхность печатной платы 10 покрыта слоем 13 флюса.

Способ реализуется следующим образом.

Создают струю 7 разогретой жидкости Д. Ленту-носитель 1 приводят в движение (привод не показан) в направлении, указанном стрелкой. При своем движении лента-носитель 1 захватывает флюс 2 из резервуара 5 и перемещает флюс 2 в основание 8 струи 7.

В момент контакта разогретой жидкости k с флюсом 2 последний увлекается к гребню 9 струей 7, образуя на поверхности струи пленку флюса 12.

Печатную плату 10 транспортируют (по направлению указанному стрелкой) через гребень 9 струи 7- При контакте платы 10 с пленкой 12 флюса в месте контакта образуется слой 11 флюса имеющий толщину несколько большую толщины пленки 12 флюса. Происходит смачивание печатной платы 10 флюсом 2 и образуется слой 13 флюса.

Режимы, необходимые для реализации способа при нанесении флюса марки ФКСй.

Вязкость флюса 20-25 с по вискозиметру ВЗ-4.

Разогреваемая жидкость - глицерин, рабочая температура IIO-IZCP.

Скорость перемещения ленты-носителя 1 2,5-3,0 м/мин.

Толщина слоя флюса на поверхности печатной платы из стеклотекстолитк 0,15-0,2 мм.

Толщину слоя 13 флюса можно регулировать изменением скорости перемещения ленты-носителя 1 и вязкостью флюса 2.

Предлагаемый способ нанесения флюса на печатные платы позволяет дозировать слой флюса в пределах 0,05-0,3 мм в то время как,известный способ не позволяет получить слой флюса менее 0,1 мм. Неравномерность слоя флюса не превышает 5 что в 3 раза меньше достигаемой неравномерности известным способом. Кроме того, снижается расход йлюса на 10-15 и повышается качество флюсования за счет устранения перемешивания флюса.

Формула изобретения

Способ нанесения флюса, преимущест венно на печатные платы, путем пропускания их сквозь гребень флюсующей жидкости,отличающийся тем, что, с целью повышения точности дозирования флюса и качества флюсования, гребень флюсующей жидкости образуют путем подачи струи разогретой жидкости из сопла, на выходе из которого в струю подают флюс, получая на поверхности струи пленку флюсующей жидкости.

Источники информации, принятые во внимание при экспертизе

15 д

//

5 2

гб

л

Авторы

Даты

1982-08-15—Публикация

1981-01-26—Подача