изобретение относится к технике тонкого измельчения материалов малой твердости, например резины, и мэжет быть использовано в регенератной промышленности.

Известно устройство для измельчения, включающее смонтированный в корпусе на горизонтальном валу подвижный диск, взаимодействующий с неподвижным диском, и шнек для подачи измельчаемого материала, при этом между ножами дисков выполнены поперечные перегородки 1,

Недостатком устройства является то, что при движении измельчаемого материала от центра к периферии дисков при сухом измельчении образуются застойные зоны перед перегородками, где задерживаются определенные порции материала, что недопустимо, так как может привести к термической деструкции материала.

Наиболее близким к предлагаемому является устройство для измельчения, содержащее неподвижный и подвижный вращающийся диски с ножевыми элементами в виде режущих ребер, образующих межножевые каналы 2 .

Недостатком известного устройства является то, что,измельчаемый материал имеет возможность сквозного прохода на периферию по каналам между ножами неподвижного диска, что снижает производите.льность и качество дробления, так как часть материала проходит рабочую зону, не подвергаясь измельчению.

Цель изобретения - повыиение

10 производительности и качества измельчения.

Поставленная цель дост.игается тем, что в устройстве, содержащем неподвижный и подвижный вращагациеся

15 диски с ножевыми элементами в виде режущих ребер, образующих межножевые каналы, поверхность дисков в каждом межножевом канале выполнена в продольном сечении гребнеобразной

20 формы, причем высота гребней меньше максимальной глубины межножевых каналов, а угол мгжду плоскостью взаимодействия дисков и образующими гребней выполнен меньшим угла трения

25 измельчаемого материала по материалу дисков.

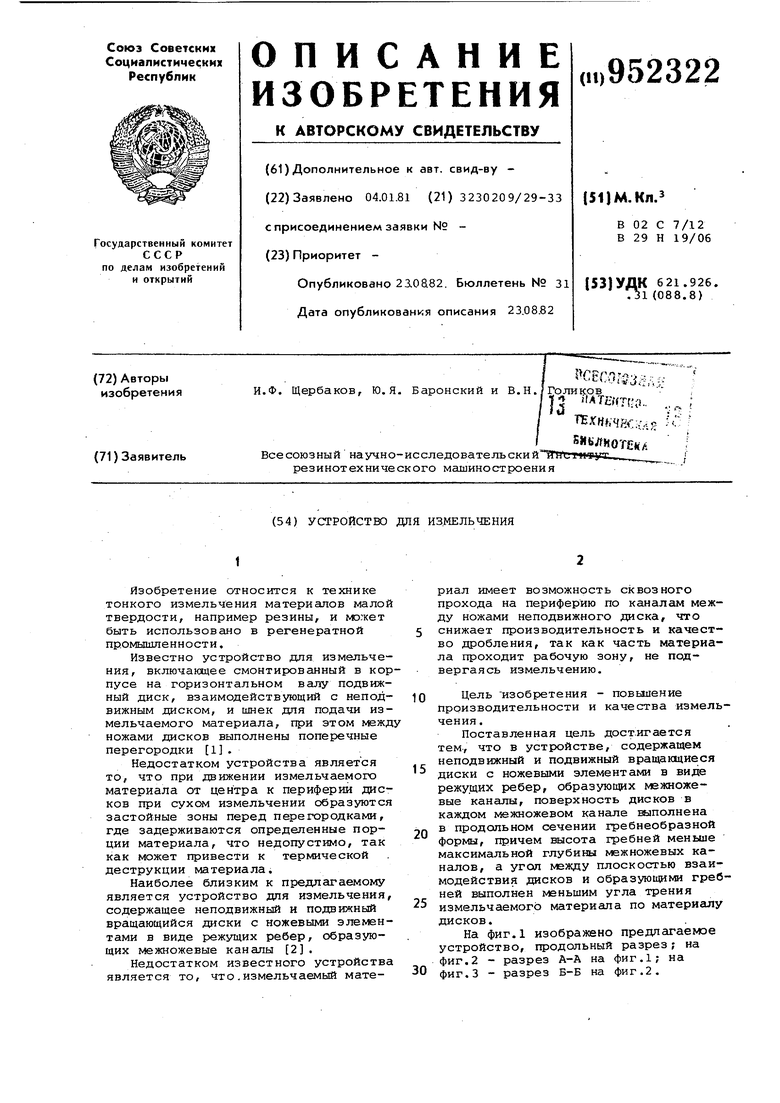

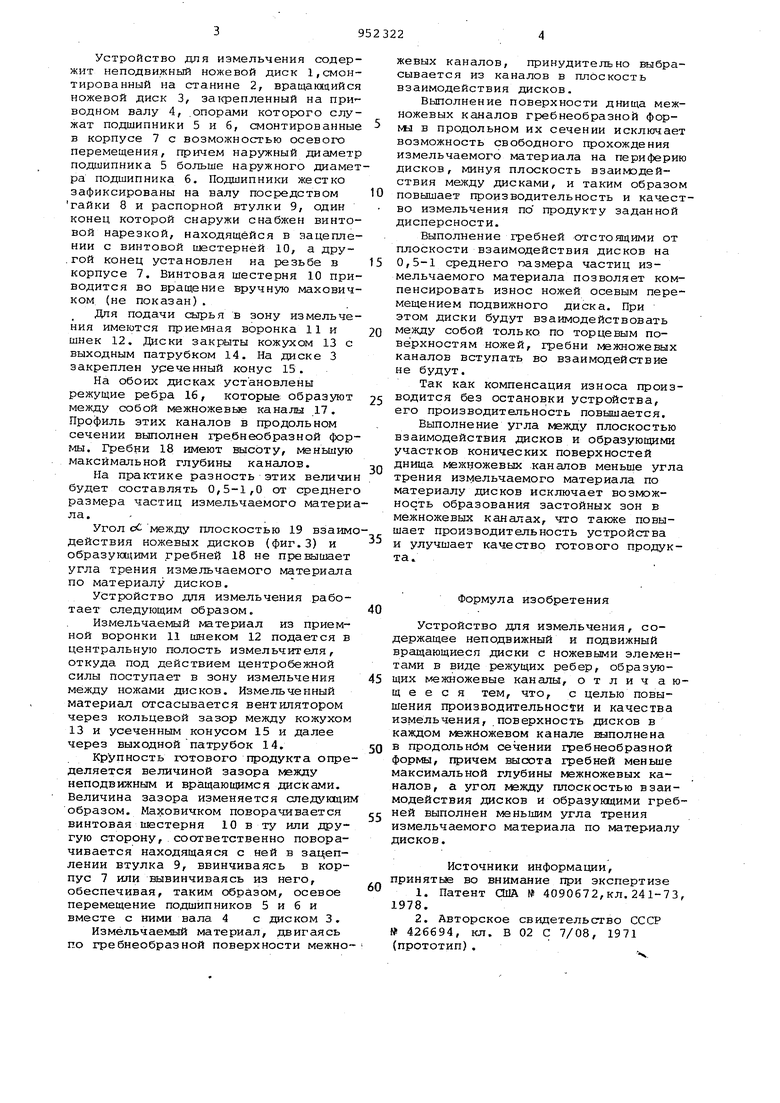

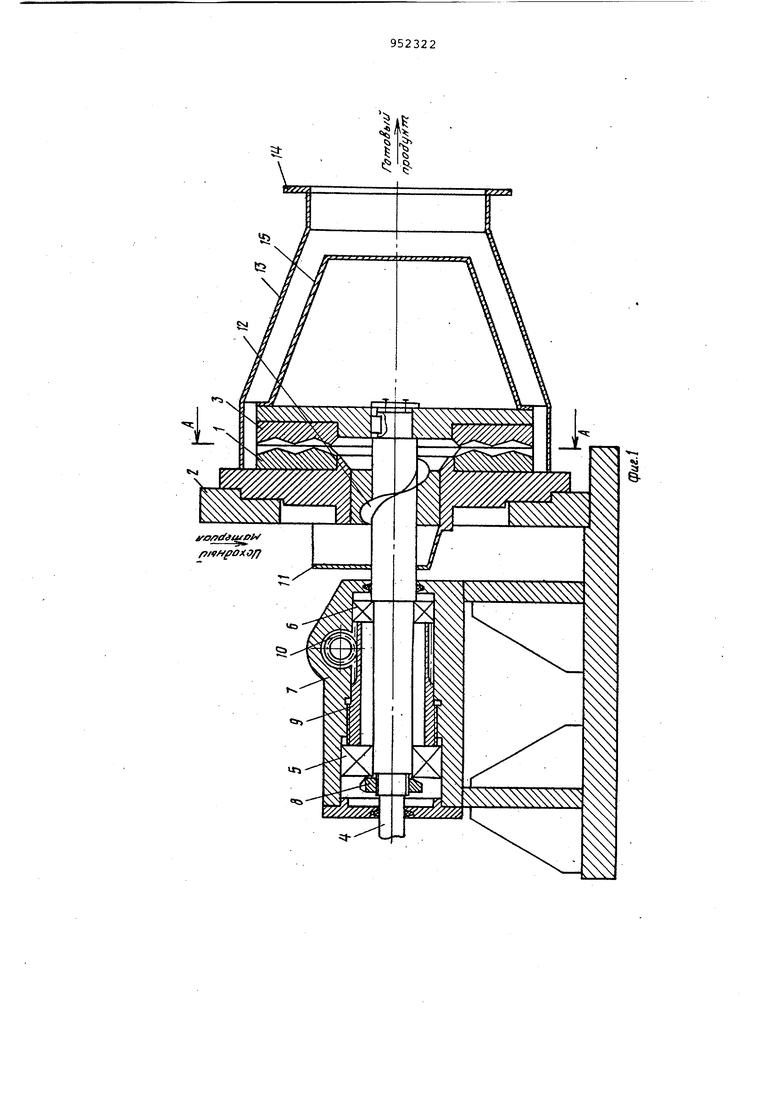

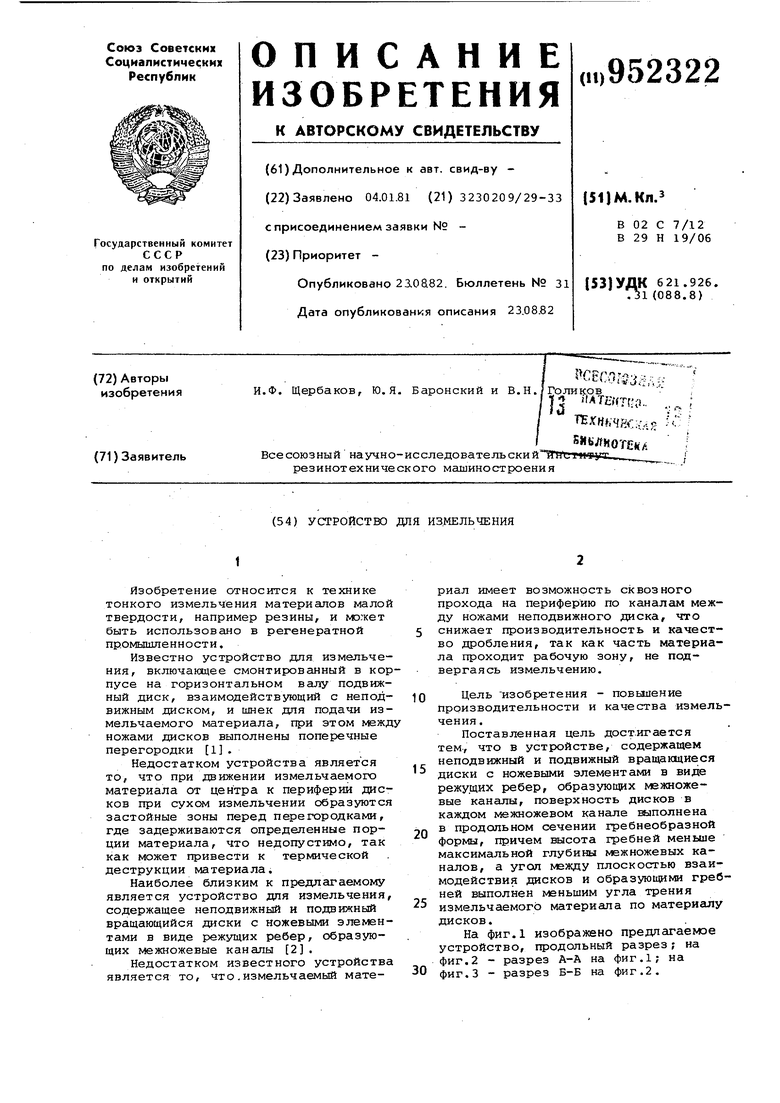

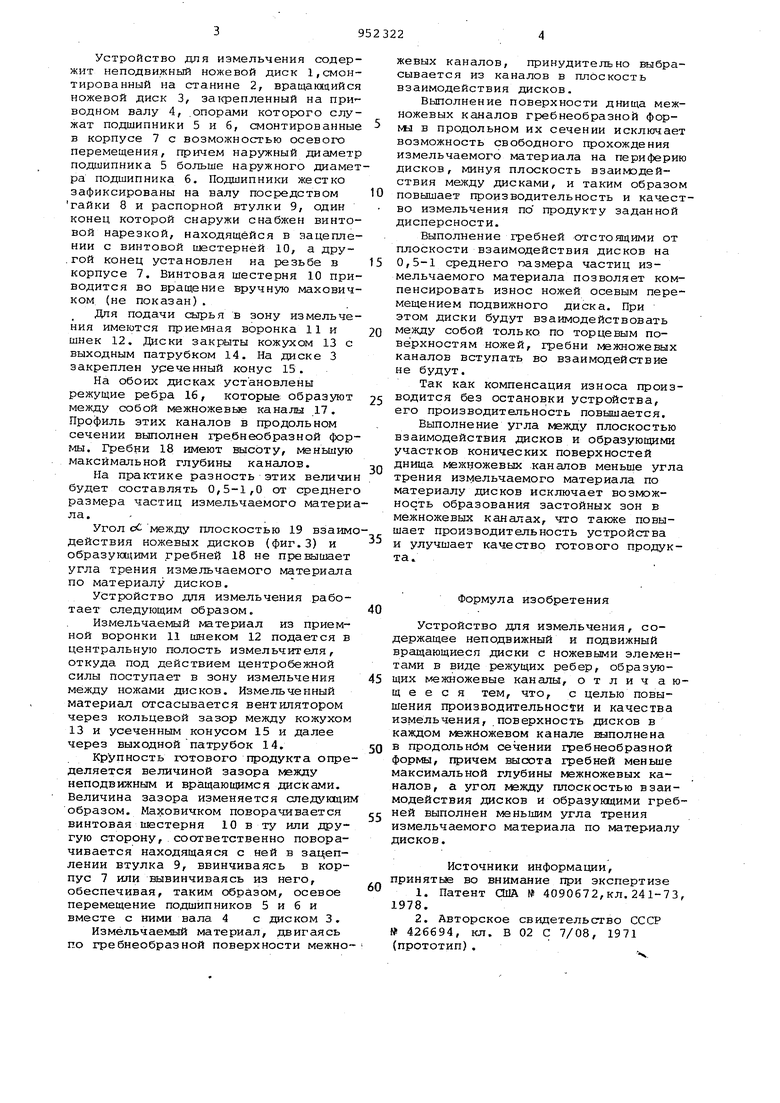

На фиг,1 изображено предлагаемое устройство, продольный разрез; на фиг,2 - разрез А-А на фиг.1; на

30 фиг,3 - разрез Б-Б на фиг.2, Устройство для измельчения содержит неподвижный ножевой диск 1,смонтированный на станине 2, вращаквдийся ножевой диск 3, затфепленный на приводном валу 4, .опорами которого служат подшипники 5 и б, смонтированные в корпусе 7 с возможностью осевого перемещения, причем наружный диаметр подшипника 5 больше наружного диамет ра подшипника 6. Подшипники жестко зафиксированы на валу посредством гайки 8 и распорной втулки 9, один конец которой снаружи снаблсен винтовой нарезкой, находящейся в зацепле нии с винтовой цкстерней 10, а дру.гой конец установлен на резьбе в корпусе 7. Винтовая шестерня 10 при водится во вращение вручную махович ком (не показан), Для подачи сырья в зону измельче ния имеются приемная воронка 11 и шнек 12. Диски закрыты кожухом 13 с выходным патрубком 14. На диске 3 закреплен уреченный конус 15. На обоих дисках установлены режущие ребра 16, которые образуют между собой межножевые каналы 17. Профиль этих каналов в продольном сечении выполнен гребнеобразной фор мы. Гребни 18 имеют высоту, меньшую максимальной глубины каналов. На практике разность этих величи будет составлять 0,5-1,0 от среднег размера частиц измельчаемого матери ла. Угол с. между плоскостью 19 взаим действия ножевых дисков (фиг.З) и образугацими гребней 18 не превышает угла трения измельчаемого материала по материалу дисков. Устройство для измельчения работает следующим образом. Измельчаемый материал из приемной воронки 11 шнеком 12 подается в центральную полость измельчителя, откуда под действием центробежной силы поступает в зону измельчения между ножами дисков. Измельченный материал отсасывается вентилятором через кольцевой зазор Между кожухом 13 и усеченным конусом 15 и далее через выходной патрубок 14. Крупность готового продукта опре деляется величиной зазора мэжду неподвижным и вращающимся дисками. Величина зазора изменяется спедугсщим образом. Маховичком поворачивается винтовая шестерня 10 в ту или другую сторону, соответственно поворачивается находящаяся с ней в зацеплении втулка 9, ввинчиваясь в корпус 7 или вывинчиваясь из него, обеспечивая, таким образом, осевое перемещение подшипников 5 и 6 и вместе с ними вала. 4 с диском 3. Измельчаемый материал, двигаясь по гребнеобразной поверхности межно жевых каналов, принудительно выбрасывается из каналов в плоскость взаимодействия дисков. Выполнение поверхности днища межножевых каналов гребнеобразной форкы в продольном их сечении исключает возможность свободного прохождения измельчаемого материала на периферию дисков, минуя плоскость взаимодействия между дисками, и таким образом повышает производительность и качество измельчения по продукту заданной дисперсности. Выполнение гребней отстоящими от плоскости взаимодействия дисков на 0,5-1 среднего пазмера частиц измельчаемого материала позволяет компенсировать износ ножей осевым перемещением подвижного диска. При этом диски будут взаимодействовать между собой только по торцевым поверхностям ножей, гребни межножевых каналов вступать во взаимодействие не будут. Так как компенсация износа производится без остановки устройства, его производительность повышается. Выполнение угла между плоскостью взаимодействия дисков и образующими участков конических поверхностей днища межножевых каналов меньше угла трения измельчаемого материала по материалу дисков исключает возможность образования застойных зон в межножевых каналах, что также повышает производительность устройства и улучшает качество готового продукта. Формула изобретения Устройство для измельчения, содержащее неподвижный и подвижный вращающиеся диски с ножевыми элементами в виде режущих ребер, образующих межножевые каналы, о т л и ч а ющ е е с я тем, что, с целью повышения производительносгги и качества измельчения, поверхность дисков в каждом мзжножевом канале выполнена в продольнс5м сечении гребнеобразной формы, причем высхэта гребней меньше максимальной глубины межножевых каналов, а угол мэжду плоскостью взаимодействия дисков и образующими гребней выполнен меньшим угла трения измельчаемого материала по материалу дисков. Источники информации, принятые во внимание при экспертизе 1.Патент США № 4090672,кл.241-73, 1978. 2.Авторское свидетельство СССР 426694, кл. В 02 С 7/08, 1971 (прототип).

17

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 2002 |

|

RU2214331C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ОТХОДОВ | 1997 |

|

RU2159178C2 |

| Измельчитель растительного сырья | 1990 |

|

SU1709954A1 |

| Технологическая линия приготовления корнеклубнеплодов | 2021 |

|

RU2759516C1 |

| Устройство для измельчения материалов | 1979 |

|

SU814456A1 |

| Линия для производства корма животным и птице | 1984 |

|

SU1165355A1 |

| Размалывающая гарнитура для дисковой мельницы | 2016 |

|

RU2649013C9 |

| Измельчитель растительных кормов | 2023 |

|

RU2826333C1 |

| Устройство для измельчения металлической стружки | 1984 |

|

SU1250324A1 |

| Устройство для мойки и измельчения корнеклубнеплодов | 2022 |

|

RU2786916C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-04—Подача