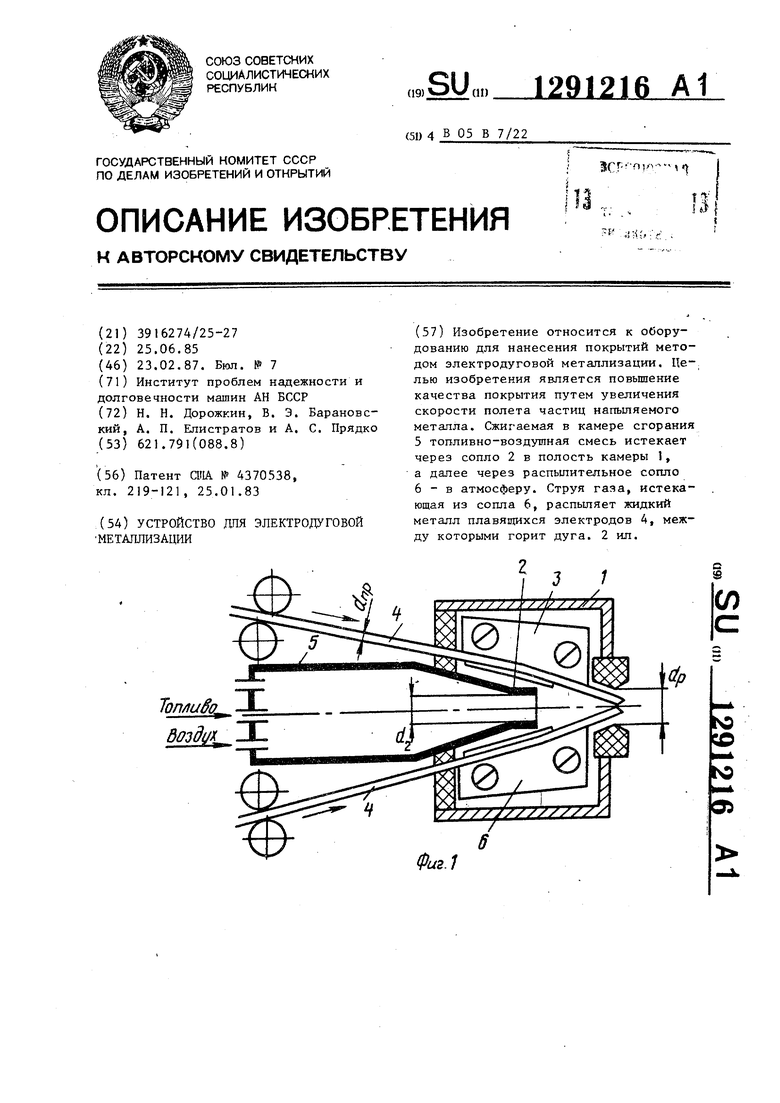

Изобретение относится к технологии машиностроения, в частности к оборудованию для нанесения покрытий методом электродуговой металлизации,

Цель изобретения - повышение качества покрытия путем увеличения скорости полета частиц напьшяемого металла.

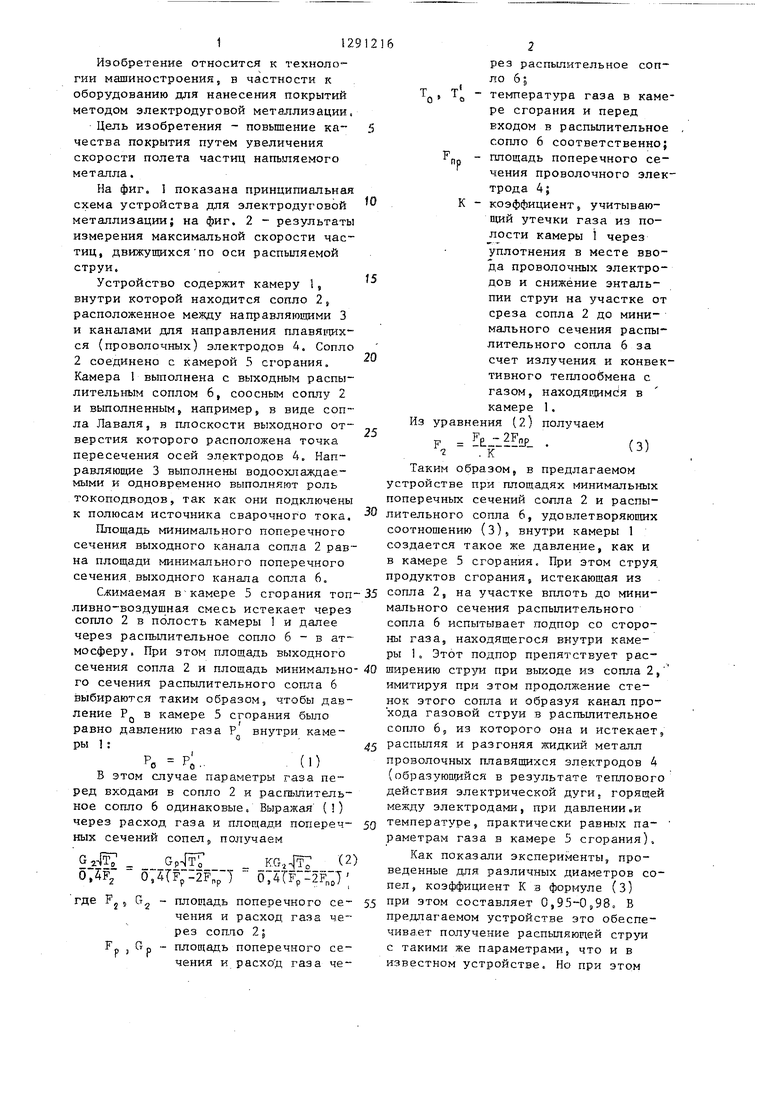

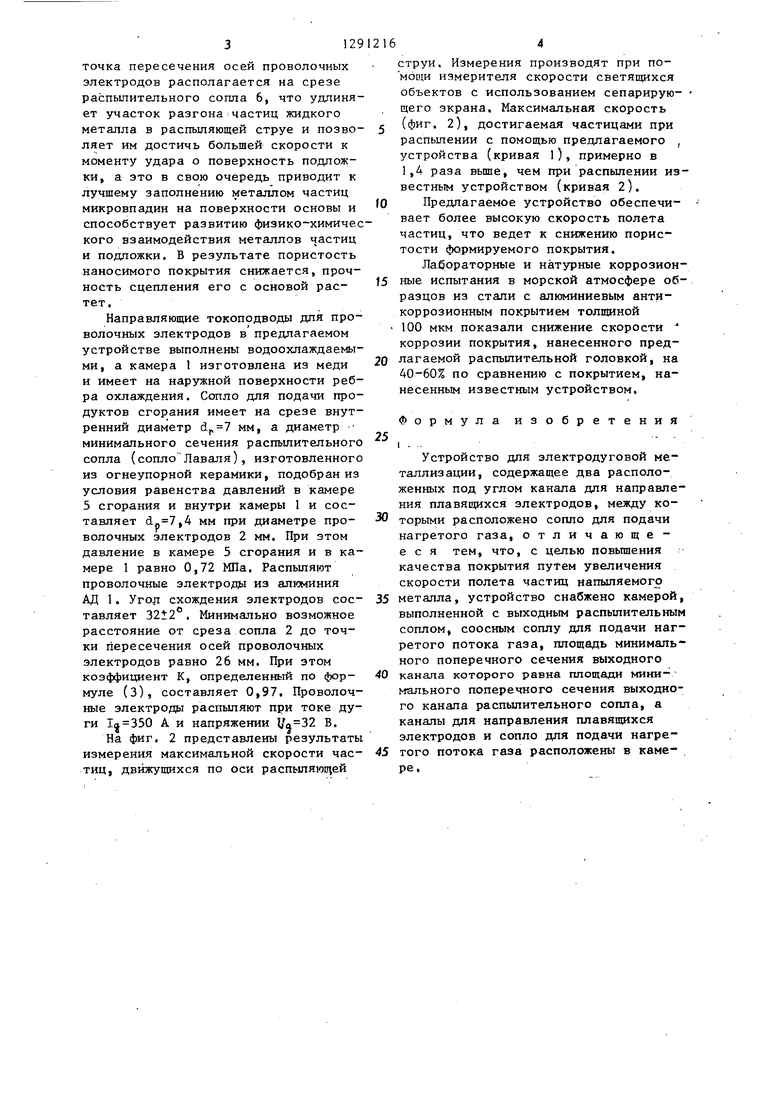

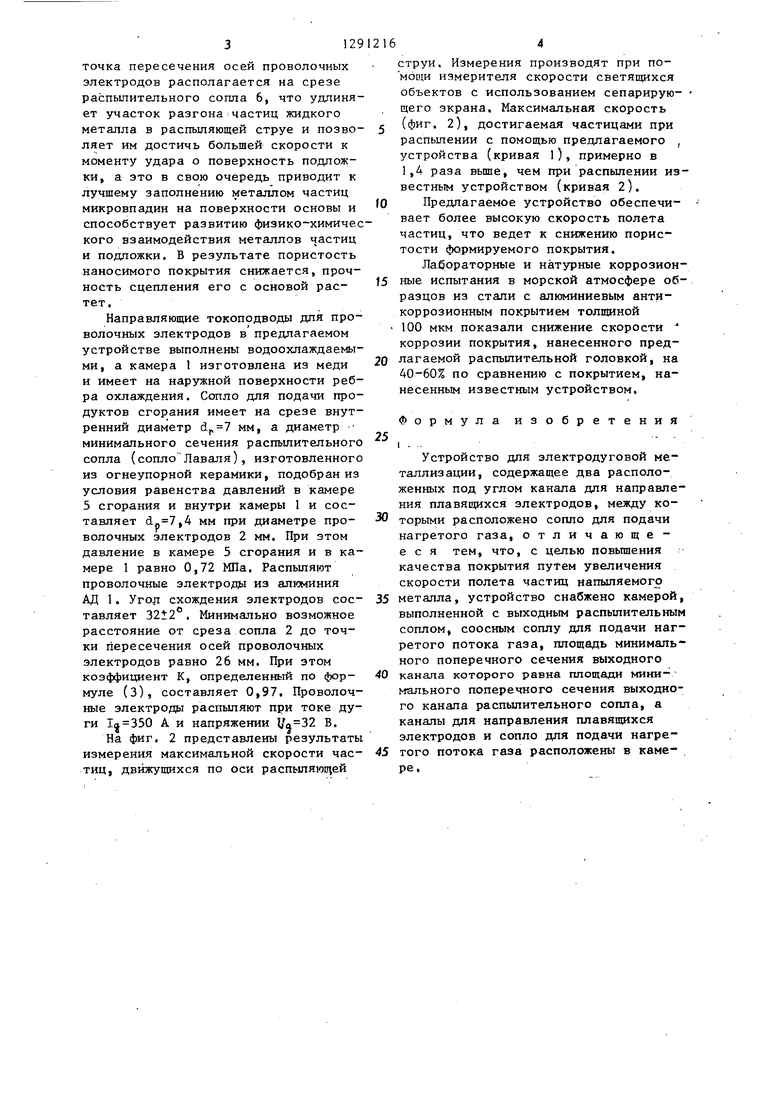

На фиг. 1 показана принципиальная схема устройства для электродуговой металлизации; на фиг. 2 - результаты измерения максимальной скорости частиц, движущихся по оси распыляемой струи.

Устройство содержит камеру 1, внутри которой находится сопло 2, расположенное между направляющими 3 и каналами для направления плавящихся (проволочных) электродов 4. Сопло 2 соединено с камерой 5 сгорания. Камера 1 выполнена с выходным распылительным соплом 6, соосным соплу 2 и выполненнымJ например, в виде сопла Лаваля, в плоскости выходного отверстия которого расположена точка пе.ресечения осей электродов 4. Направляющие 3 выполнены водоохлаждае.- мыми и одновременно выполняют роль

токоподводов, так как они подключены к полюсам источника сварочного тока.

Площадь минимального поперечного сечения выходного канала сопла 2 равна площади минимального поперечного сечения, выходного канала сопла 6.

Сжимаемая в-камере 5 сгорания топ ливно-воздущная смесь истекает через сопло 2 в полость камеры 1 и далее через распьшительное сопло 6 - в атмосферу. При этом площадь выходного сечения сопла 2 и площадь минимального сечения распылительного сопла 6 выбираются таким образом, чтобы давление PQ в камере 5 сгорания было равно давлению газа Р внутри камеры 1 :

Р - р СИ

0 0 U ;

В этом случае параметры газа перед входами в сопло 2 и распьшитель- ное сопло 6 одинаковые. Выражая () через расход газа и плордади поперечных сечений сопел,, получаем

2 Ср4тГ (2

0;5Р; 074rFp 2F, 0,4 rFp 2F J;

где Fj5 Gg - площадь поперечного сечения и расход газа через СОП.Т1О 2 5

Сг п - площадь поперечного сечения и расхо д газа че Р

5

0

Т пр

К рез распылительное сопло 6 5

температура газа в камере сгорания и перед входом в распьтительное сопло 6 соответственно; гшощадь поперечного сечения проволочного электрода 4;

коэффициент S учитываю- пщй утечки газа из полости камеры i через уплотнения в месте ввода проволочных электродов и снижение энтальпии струи на участке от среза сопла 2 до мини- м ального сечения распылительного сопла 6 за счет излучения и конвективного теплообмена с газом, находящимся в

5

0

5

0

5

0

5

камере 1. Из уравнения (2) получаем

F LJl EllR- .

(3)

2 . К

Таким образом, в предлагаемом устройстве при площадях минимальных поперечных сечений сопла 2 и распылительного сопла 6, удовлетворяюпшх соотнощению (З) внутри камеры 1 создается такое же давление, как и в камере 5 сгорания. При этом струя, продуктов сгорания, истекающая из сопла 2, на участке вплоть до минимального сечения распылительного сопла 6 испытывает подпор со стороны газа, находящегося внутри камеры 1. Этот подпор препятствует расширению струи при выходе из сопла 2/ имитируя при этом продолжение стенок этого сопла и образуя канал прохода газовой струи в распьтительное сопло 6, из которого она и истекает, распыляя и разгоняя жидкий металл проволочных плавящихся электродов 4 (образуюагийся в результате теплового действия электрической дуги, горящей между электродами, при давленииеИ температуре, практически равных па- раметрам газа в камере 5 сгорания). Как показали эксперименты, проведенные для различных диаметров сопел, коэффициент К в формуле (З) при этом составляет 0,95-0j98. В предлагаемом устройстве это обеспе- чива.ет получение распьшяющей струи с такими же параметрами, что и в известном устройстве. Но при этом

3129

точка пересечения осей проволочных электродов располагается на срезе распылительного сопла 6, что удлиняет участок разгонаiчастиц жидкого металла в распыляющей струе и позволяет им достичь большей скорости к моменту удара о поверхность подложки, а это в свою очередь приводит к лучшему заполнению металлом частиц микровпадин на поверхности основы и способствует развитию физико-химического взаимодействия металлов частиц и подложки. В результате пористость наносимого покрытия снижается, прочность сцепления его с основой растет.

Направляющие токоподводы для проволочных электродов в предлагаемом устройстве выполнены водоохлаждаемы- ми, а камера 1 изготовлена из меди и имеет на наружной поверхности ребра охлаждения. Сопло для подачи продуктов сгорания имеет на срезе внутренний диаметр мм, а диаметр минимального сечения распылительного сопла (сопло Лаваля), изготовленного из огнеупорной керамики, подобранна условия равенства давлений в камере 5 сгорания и внутри камеры 1 и составляет б..7,4 мм при диаметре проволочных электродов 2 мм. При этом давление в камере 5 сгорания и в камере 1 равно 0,72 МПа. Распыляют проволочные электроды из алюминия АД 1. Угол схождения электродов составляет 32t2 , Минимально возможное расстояние от среза сопла 2 до точки пересечения осей проволочных электродов равно 26 мм. При этом коэффициент К, определенный по формуле (З), составляет 0,97. Проволочные электроды распыляют при токе дуги А и напряжении В.

На фиг. 2 представлены результаты измерения максимальной скорости частиц, движущихся по оси распьшяющей

164

струи. Измерения производят при по- мощи измерителя скорости светящихся объектов с использованием сепарирую- щего экрана. Максимальная скорость

(фиг. 2), достигаемая частицами при распьтении с помощью предлагаемого , устройства (кривая l), примерно в 1,4 раза вьше, чем при распылении известным устройством (кривая 2).

10 Предлагаемое устройство обеспечивает более высокую скорость полета частиц, что ведет к снижению пористости формируемого покрытия.

Лабораторные и натурные коррозионJ5 ные испытания в морской атмосфере образцов из стали с алюминиевым антикоррозионным покрытием толщиной 100 мкм показали снижение скорости коррозии покрытия, нанесенного пред0 лагаемой распылительной головкой, на 40-60% по сравнению с покрытием, нанесенным известным устройством.

Формула изобретения

Устройство для электродуговой металлизации, содержащее два расположенных под углом канала для направления плавящихся электродов, между которыми расположено сопло для подачи нагретого газа, отличающе - е с я тем, что, с целью повьппения качества покрытия путем увеличения скорости полета частиц напыляемого

металла, устройство снабжено камерой, выполненной с выходным распылительным соплом, соосным соплу для подачи нагретого потока газа, площадь минимального поперечного сечения выходного

канала которого равна площади минимального поперечного сечения выходного канала распылительного сопла, а каналы для направления плавящихся электродов и сопло для подачи нагретого потока газа расположены в камере.

,rt-2

Ufftnaj 0 ;M/C

LH,M

Редактор Н. Тупица

Составитель Г. Квартальнова Техред Л.Олейник

Заказ 68/10 Тираж 646

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, , Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фаг.2

Корректор Н, Король

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1659126A1 |

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2002 |

|

RU2220008C1 |

| Способ металлизации изделий | 1983 |

|

SU1123744A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОГО ВЫСОКОСКОРОСТНОГО ПРОВОЛОЧНОГО НАПЫЛЕНИЯ | 1995 |

|

RU2094523C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2002 |

|

RU2228799C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ | 1994 |

|

RU2097144C1 |

| Устройство для электродугового распыления материалов | 1987 |

|

SU1484376A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 2000 |

|

RU2191637C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАПЫЛЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ ИЗ КОРРОЗИОННО-СТОЙКОЙ КОМПОЗИЦИИ НА ПОВЕРХНОСТИ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА, ВЫПОЛНЕННОГО ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2014 |

|

RU2593041C2 |

Изобретение относится к оборудованию для нанесения покрытий методом электродуговой металлизации. Не-, лью изобретения является повьшение качества покрытия путем увеличения скорости полета частиц напыляемого металла. Сжигаемая в камере сгорания 5топливно-воздушная смесь истекает через сопло 2 в полость камеры 1, а далее через распылительное сопло 6- в атмосферу. Струя гаяа, истекающая из сопла 6, распыляет жидкий металл плавящихся электродов 4, между которыми горит дуга. 2 ил. Ton/iu o dff3dt/x (Л с ю UD Nd Фиг.1

| Патент QIIA № 4370538, кл | |||

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1987-02-23—Публикация

1985-06-25—Подача