Изобретение относится к области технологии машиностроения, а именно к оборудованию для нанесения покрытий.

Целью изобретения является повышение ресурса работы распылительной головки электродугового металлизатора.

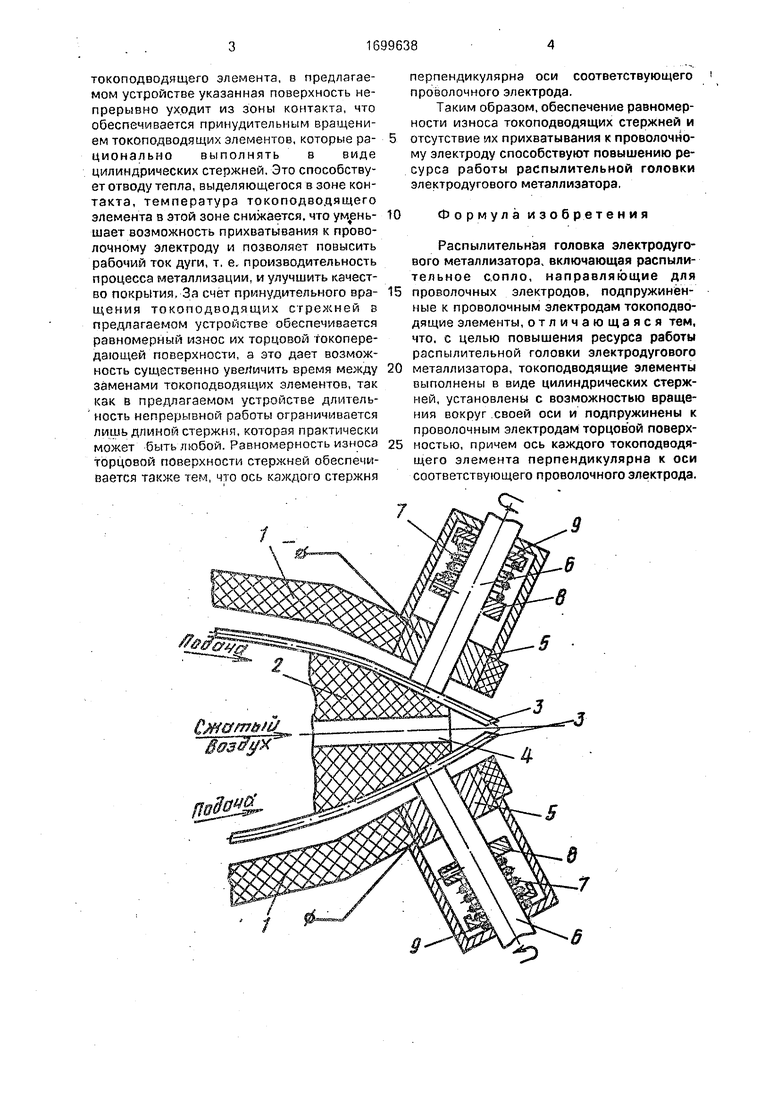

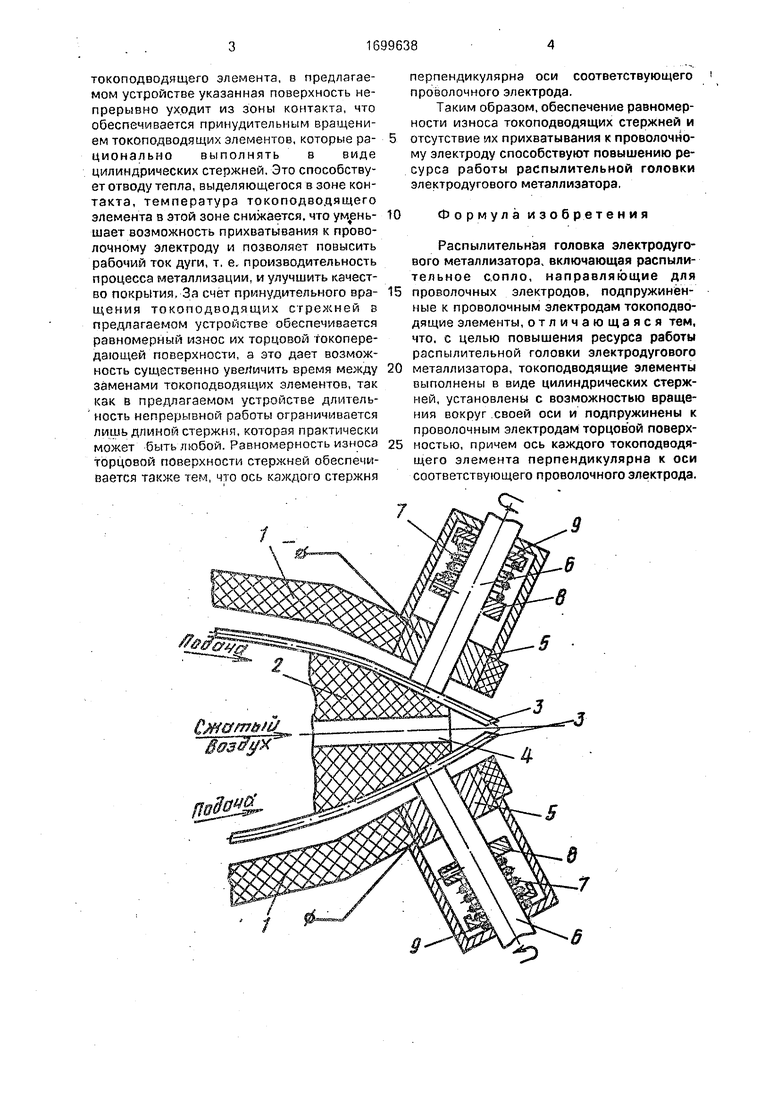

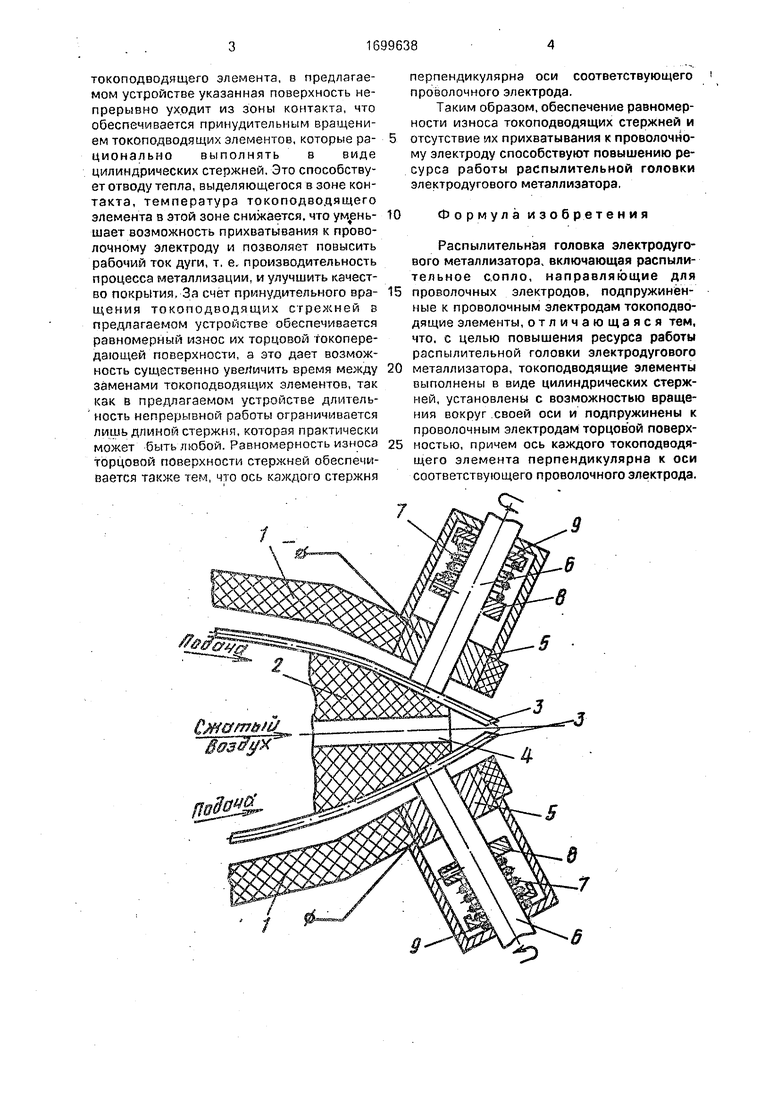

На чертеже изображена распределительная головка.

Распределительная головка состоит из щек 1 и керамических направляющих 2, укрепленных на основании (не показано). Проволочные электроды 3 подаются механизмом подачи (не показан) по канавкам, выполненным в керамических направляющих 2, до пересечения на продолжении оси распылительного сопла 4. На щеках 1 установлены втулки 5, подключенные к источнику сварочного тока (не показан). Во втулках 5 установлены с возможностью вращения медные стержни 6, торцовая поверхность которых при помощи пружин 7 и упоров 8, закрепленных на стержнях 6, поджимается к проволочным электродам 3. Оси стержней 6 перпендикулярны соответствующим осям проволочных электродов 3. Шариковый упорный подшипник 9 обеспечивает совместное вращение стержней 6, упоров 8 и пружин 7. Принудительное вращение стержней б осуществляется механизмом вращения (не показан).

Устройство работает следующим обра- зом.

Включают подачу сжатого воздуха, который начинает истекать из распылительного сопла 4. Затем подают напряжение на втулки 5 и, следовательно, на токоподводящие стержни 6. Включают механизм вращения стержней, которые пружиной 7 поджимаются своими токопередающими торцами к проволочным электродам 3, скользя по ним. Потом включают подачу проволочных электродов 3, между торцами которых возникает электрическая дуга, плавящая их. Образующийся жидкий металл распыляется струей сжатого воздуха, истекающей из сопла 4.

По сравнению -с известным устройством, в котором контакт между проволочным электродом и токоподводящим элементом происходит по одной и той же поверхности

О

ы

00

токоподводящего элемента, в предлагаемом устройстве указанная поверхность непрерывно уходит из зоны контакта, что обеспечивается принудительным вращением токоподводящих элементов, которые рационально выполнять в виде цилиндрических стержней, Это способствует отводу тепла, выделяющегося в зоне контакта, температура токоподводящего элемента в этой зоне снижается, что умень- шает возможность прихватывания к проволочному электроду и позволяет повысить рабочий ток дуги, т, е. производительность процесса металлизации, и улучшить качество покрытия. За счет принудительного вращения токоподводящих сгрежней в предлагаемом устройстве обеспечивается равномерный износ их торцовой гокопере- дающей поверхности, а это дает возможность существенно увеличить время между заменами токоподводящих элементов, так как в предлагаемом устройстве длительность непрерывной работы ограничивается лишь длиной стержня, которая практически может быть любой. Равномерность износа торцовой поверхности стержней обеспечивается также тем, что ось каждого стержня

перпендикулярна оси соответствующего проволочного электрода.

Таким образом, обеспечение равномерности износа токоподводящих стержней и отсутствие их прихватывания к проволочному электроду способствуют повышению ресурса работы распылительной головки электродугового металлизатора,

Ф о р м у л а и з о 6 р ет е н и я

Распылительная головка электродугового металлизатора, включающая распылительное сопло, направляющие для

проволочных электродов, подпружиненные к проволочным электродам токоподво- дящие элементы, отличающаяся тем, что, с целью повышения ресурса работы распылительной головки электродугового

металлизатора, токоподводящие элементы выполнены в виде цилиндрических стержней, установлены с возможностью вращения вокруг своей оси и подпружинены к проволочным электродам торцовой поверхностью, причем ось каждого токоподводящего элемента перпендикулярна к оси соответствующего проволочного электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1699641A1 |

| Устройство для электродуговой металлизации | 1987 |

|

SU1565536A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2001 |

|

RU2191075C1 |

| Распылительная головка электродугового металлизатора | 1989 |

|

SU1706712A1 |

| Распылительная головка электродугового металлизатора | 1985 |

|

SU1329836A1 |

| Распылительная головка электродугового металлизатора | 1986 |

|

SU1419738A1 |

| РАСПЫЛИТЕЛЬНАЯ ГОЛОВКА ЭЛЕКТРОДУГОВОГО МЕТАЛЛИЗАТОРА | 1992 |

|

RU2047395C1 |

| Распылительная головка устройства для электродуговой металлизации | 1981 |

|

SU952359A1 |

| Распылительная головка электродугового металлизатора | 1988 |

|

SU1659126A1 |

| ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАТОР | 2003 |

|

RU2254933C2 |

Изобретение относится к технологии машиностроения, а именно к оборудованию для нанесения покрытий. Целью изобретения является повышение ресурса работы распылительной головки электродугового металлизатора. Для этого токоподводящие элементы выполнены в виде ц илиндриче- ских стержней, установлены с возможностью вращения вокруг своей оси и подпружинены к проволочным электродам торцовой поверхностью, причем ось каждого токоподводящего элемента перпендикулярна оси соответствующего проволочного электрода. 1 ил.

/

7

| Распылительная головка электродугового металлизационного аппарата | 1975 |

|

SU575141A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-12-23—Публикация

1988-10-31—Подача