Изобретение относится к литейному производству, а именно к способам изготовления отливок в формах, приготавливаемых из сухих огнеупорных наполнителей с использованием вакуума и полимерных экранов.

Известен способ по изготовлению отливок с использованием вакуума и полимерных экранов, в соответствии с которыми применяют фильтры по конфигурации приближающиеся к конфигурации модели, что позволяет снизить расход огнеупорного зернистого наполнителя при приготовлении формы Cl3.

Однако этот способ не позволяет обеспечить минимальный расход огнеупорного наполнителя в случае изго.товления отливок различной конфигурации, так как применяемые фильтры не меняют свою форму, являясь принадлежностью оснастки и тесно с ней соединены.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ, включающий установку вакуумируемого контейнера, засыпку на модель огнеупорного зернистого наполнителя и на-полнительного материала, их уплотнение, покрытие контрлада контейнера

воздухонепроницаемым органом, вакуумированйе внутренней полости контейнера, извлечение модели, сборку формы, заливку металла и извлечение отливки 23.

Недостатком известного способа является необходимость дополнительного расхода смеси при уменьшении габаритов детали или изменения ее конфигурации, ухудшение условий труда в связи с необходимостью раздельного извлечения отливки и слоя смеси между перегородкой и отливкой.

Цель изобретения - снижение расхо15да огнеупорного зернистого наполнителя и улучшение условий труда.

Поставленная цель достигается тем, что согласно способу, включaющe y покрытие модели полимерной пленкой,

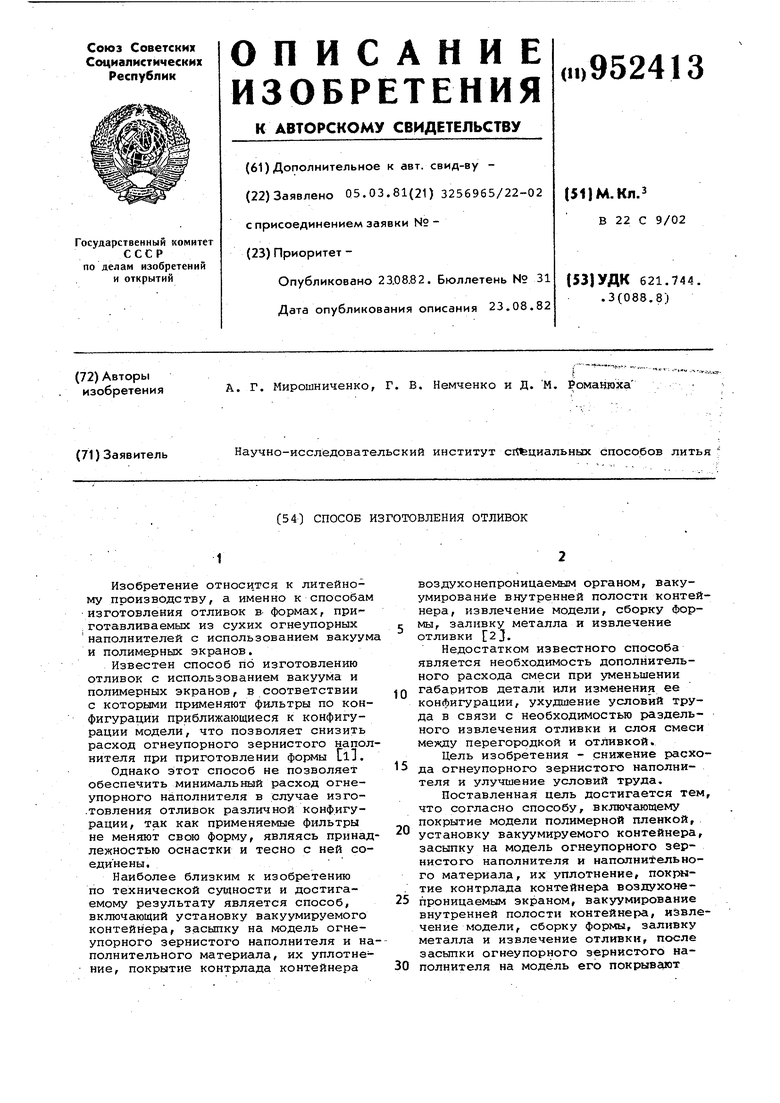

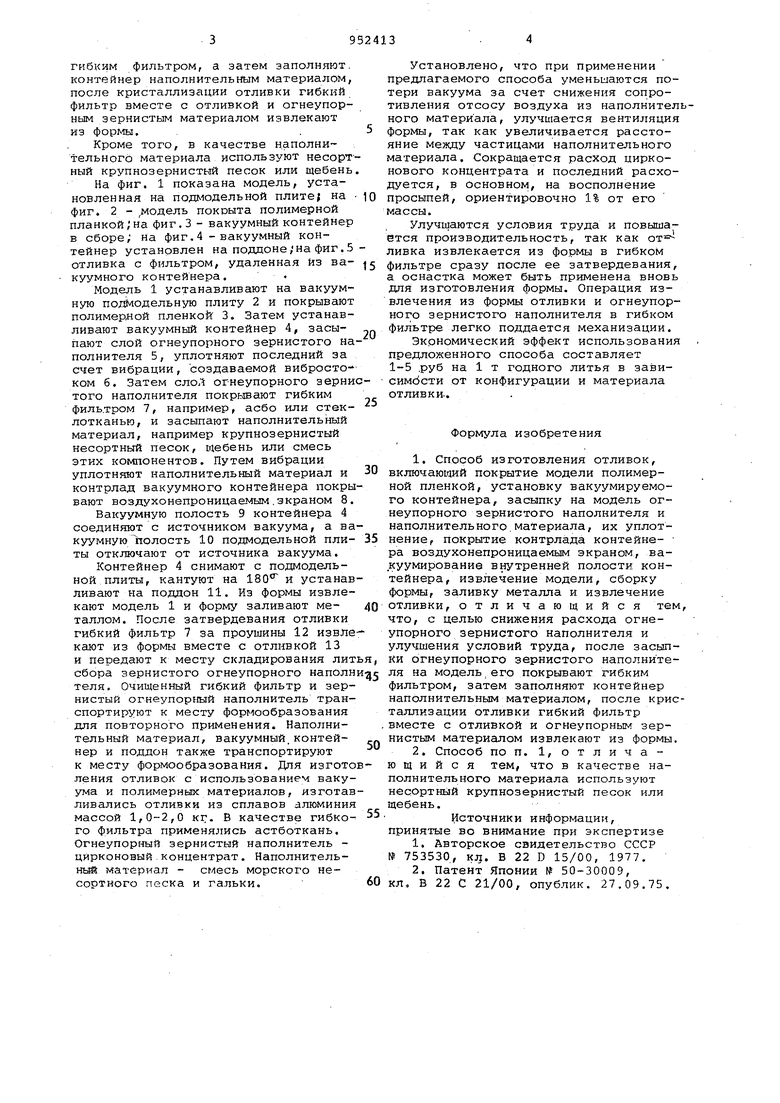

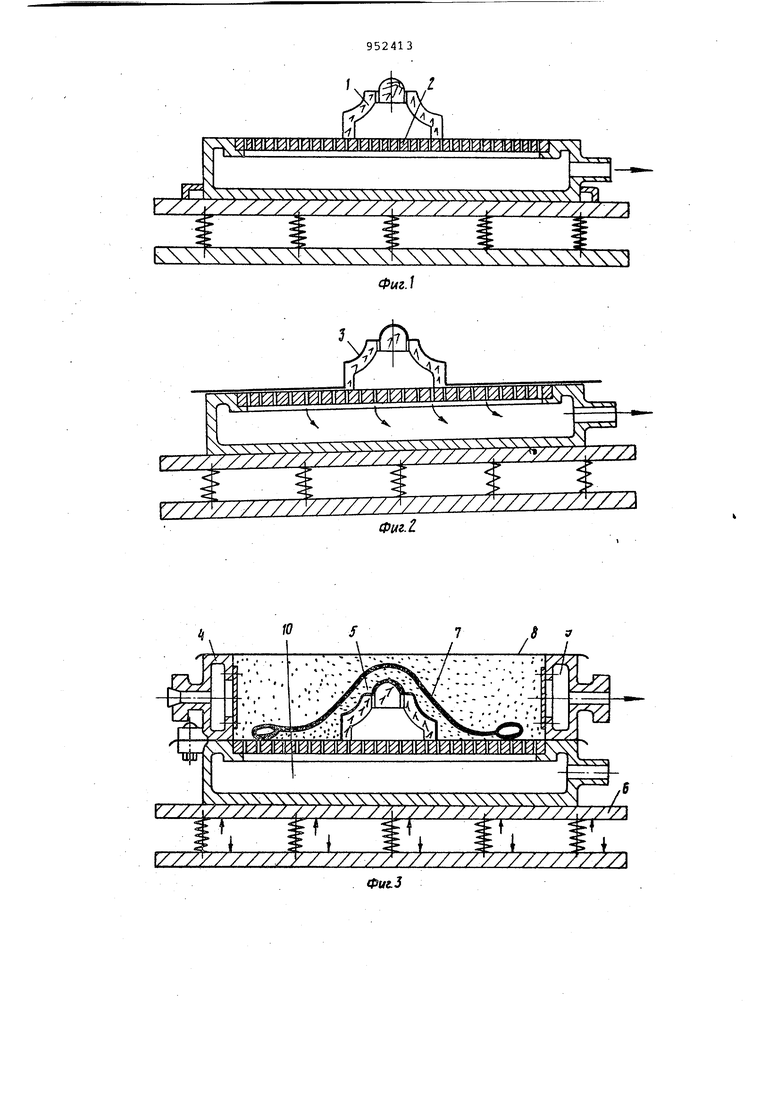

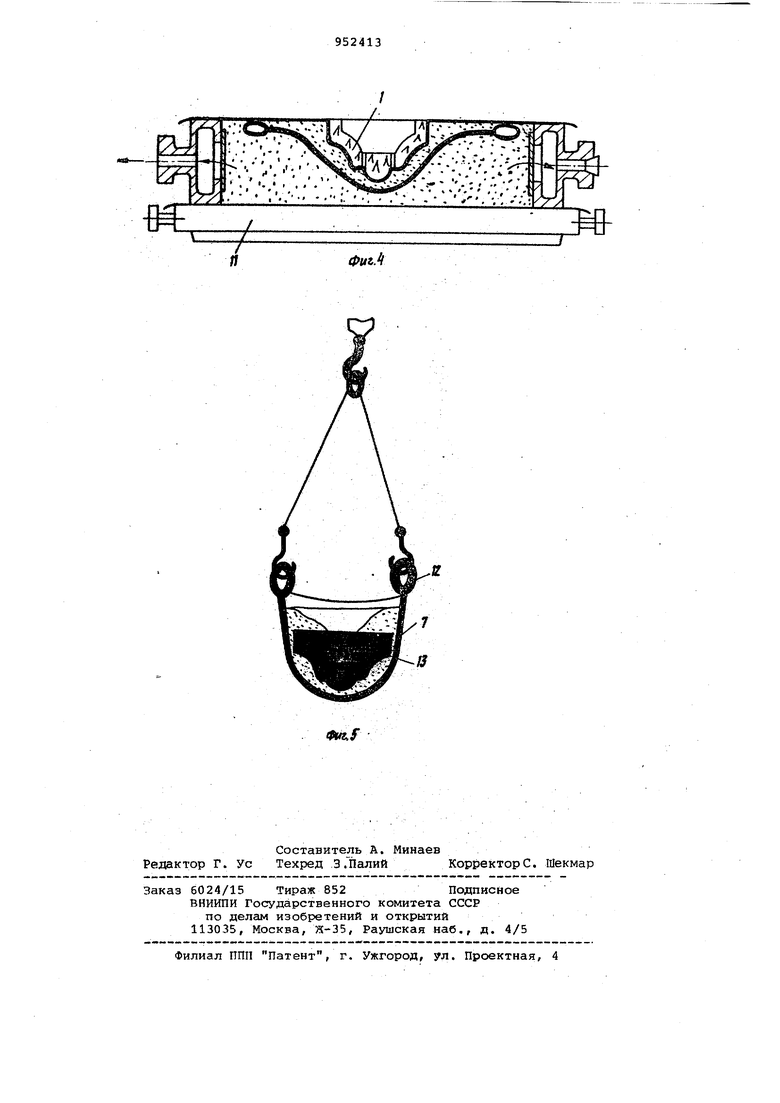

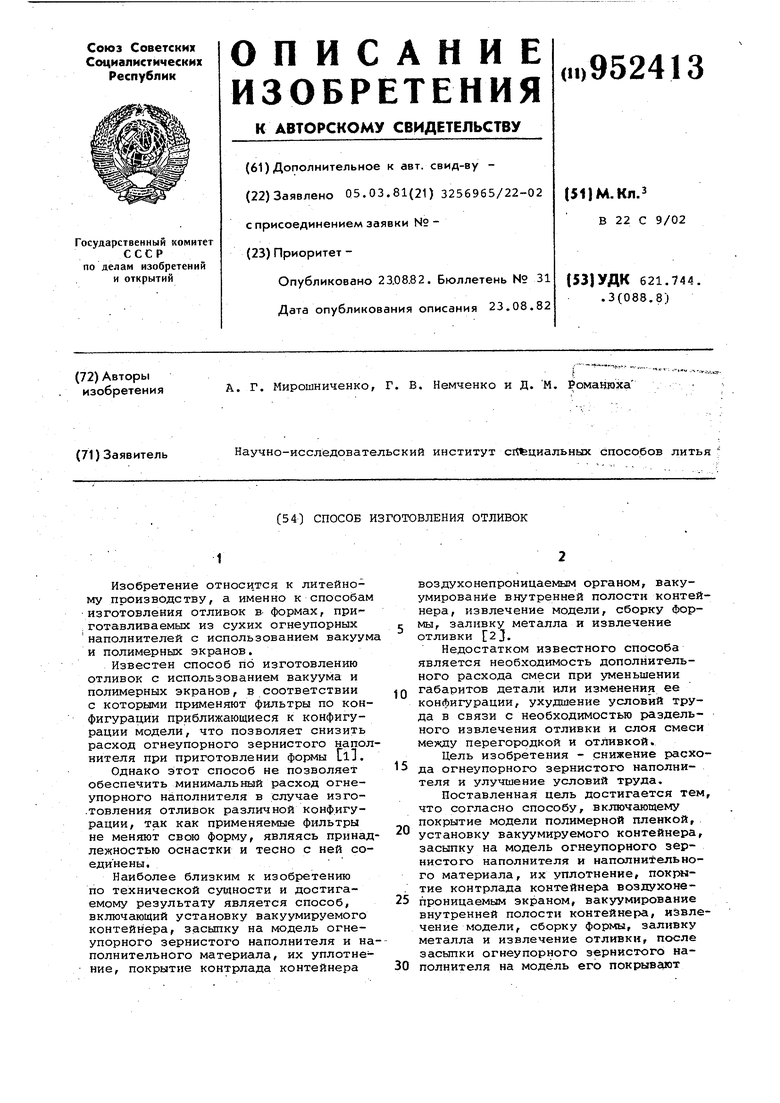

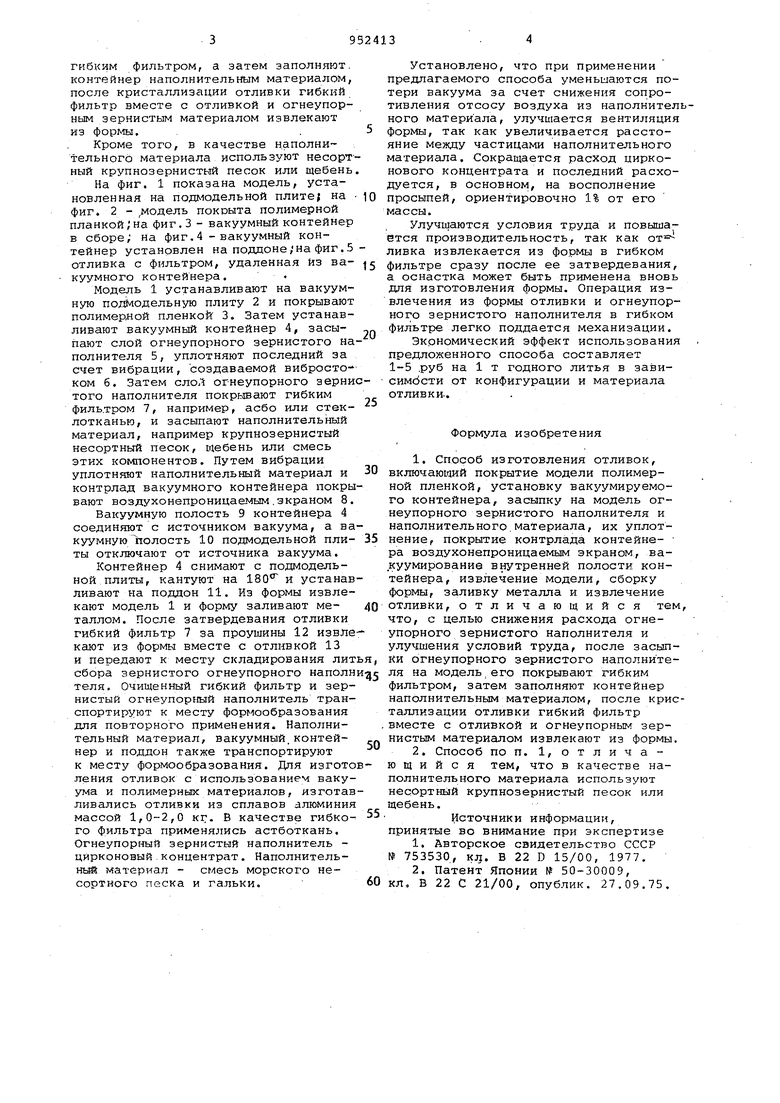

20 установку вакуумируемого контейнера, засыпку на модель огнеупорного зернистого наполнителя и наполнительного материала, их уплотнение, покрытие контрлада контейнера воздухоне25проницаемым экраном, вакуумирование внутренней полости контейнера, извлечение модели, сборку формы, заливку металла и извлечение отливки, после засыпки огнеупорного зернистого на30полнителя на модель его покрывгиот гибким фильтром, а затем заполняют, контгэйнер наполнительным материалом, после кристаллизации отливки гибкий фильтр вместе с отливкой и огнеупорным зернистым материалом извлекают из формы. ,. Кроме того, в качестве наполнительного материала используют несорт ный крупнозернистый песок или щебень На фиг. 1 показана модель, установленная на подмодельной плите; на фиг. 2 - модель покрыта полимерной планкой; на фиг. 3 - вакуумный контейнер в сборе; на фиг.4 - вакуумный контейнер установлен на поддоне;на фиг.5 отливка с фильтром, удаленная из вакуумного контейнера. Модель 1 устанавливают на вакуумную пo йoдeльнyю плиту 2 и покрывают полимерной пленкой 3. Затем устанавливают вакуумный контейнер 4, засыпают слой огнеупорного зернистого на полнителя 5, уплотняют последний за счет вибрации, создаваемой вибростоком 6. Затем слоЛ огнеупорного зерни того наполнителя покрывают гибким фильтром 7, например, асбо или стеклотканью, и засыпают наполнительный материал, например крупнозернистый несортный песок, щебень или смесь этих компонентов. Путем вибрации уплотняют наполнительный материал и контрлад вакуумного контейнера покры вают воздухонепроницаемым.экраном 8. Вакуумную полость 9 контейнера 4 соединяют с источником вакуума, а ва куумную Тполость 10 подмодельной плиты отк.пючают от источника вакуума. Контейнер 4 снимают с подмодельной плиты, кантуют на 180 и устанав ливают на поддон 11. Из формы извлекают модель 1 и форму заливают металлом. После затвердевания отливки гибкий фильтр 7 за проушины 12 извле кают из формы вместе с отливкой 13 и передают к месту складирования лит сбора зернистого огнеупорного наполн теля. Очищенный гибкий фильтр и зернистый огнеупорный наполнитель транспортируют к месту формообразования для повторного применения. Наполнительный материал, вакуумный.контейнер и поддон также транспортируют к месту формообразования. Для изгото ления отливок с использованиб-м вакуума и полимерньк материалов, изготав ливались отливки из сплавов алюминия массой 1,0-2,0 кг. В качестве гибкого фильтра применялись астботкань. Огнеупорный зернистый наполнитель цирконовый.концентрат. Наполнительный материал - смесь морского несортного песка и гальки. Установлено, что при применении предлагаемого способа уменьшаются потери вакуума за счет снижения сопротивления отсосу воздуха из наполнительного материала, улучшается вентиляция формы, так как увеличивается расстояние меткду частицами наполнительного материала. Сокращается расход цирконового концентрата и последний расходуется, в основном, на восполнение просыпей, ориентировочно 1% от его массы. Улучшаются условия труда и повышается производительность, так как от ливка извлекается из формы в гибком фильтре сразу после ее затвердевания, а оснастка может быть применена вновь для изготовления формы. Операция извлечения из формы отливки и огнеупорного зернистого наполнителя в гибком фильтре легко поддается механизации. Экономический эффект использования предложенного способа составляет 1-5 .руб на 1 т годного литья в зависимбсти от конфигурации и материала отливки.. . Формула изобретения 1.Способ изготовления отливок, включающий покрытие модели полимерной пленкой, установку вакуумируемого контейнера, засыпку на модель огнеупорного зернистого наполнителя и наполнительного.материала, их уплотнение, покрытие контрлада контейне- ра воздухонепроницаемым экраном, вакуумирование внутренней полости контейнера, извлечение модели, сборку формы, заливку металла и извлечение отливки, отличающийся тем, что, с целью снижения расхода огнеупорного зернистого наполнителя и улучшения условий труда, после засыпки огнеупорного зернистого наполнителя на модель,его покрывают гибким фильтром, затем заполняют контейнер наполнительным материалом, после кристаллизации отливки гибкий фильтр вместе с отливкой и огнеупорным зернистым материалом извлекают из формы, 2.Способ по п. 1, отличают и и с я тем, что в качестве наполнительного материала используют несортный крупнозернистый песок или щебень. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 753530, кл. В 22 D 15/00, 1977. 2.Патент Японии № 50-30009, кл, В 22 С 21/00, опублик. 27.09,75. E НйИИ1 РДИиииииаиииииийииг иииии N X, Z XXXX/XXXX / / / /// // / //

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления отливок | 1979 |

|

SU821030A1 |

| Способ изготовления литейных форм и устройство для его осуществления | 1980 |

|

SU908477A1 |

| Способ получения форм вакуумной формовкой и устройство для его осуществления | 1981 |

|

SU982840A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ изготовления форм вакуумной формовкой | 1987 |

|

SU1470421A1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

| Способ изготовления литейных форм и опока для его осуществления | 1978 |

|

SU772683A1 |

| Литейная форма для вакуумнойфОРМОВКи | 1979 |

|

SU816669A1 |

| Способ изготовления литейных форм вакуумной формовкой | 1985 |

|

SU1281337A1 |

Авторы

Даты

1982-08-23—Публикация

1981-03-05—Подача