Изобретение относится к питейному производству, а именно к способам взгоговпения форм с использованием ваку умй. Известен способ изготовления литейнь1х форм по моделям, снабженным элаотичным покрытием, под которое перед фо мовкой заливается жидкость. По растянутому покрытию модели получают под{.рения в литейной фо.рме, после чего жидкость сливается из модели, а последняя извлекается из- формы 1 }. Недостатком известного способа явля ется нестабильная размерная точность формообразующей поверхности литейной формы, получаемой по модели с растяну той эластичной оболочкой. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения форм вакуумной формовкой, включающий установку разовой модели на вакуумиру- емую подмодельную плиту, нанесение на нее полимерного покрыгия, заполнение ОПОКИ огнеупорным наполнителем, его Biaкуумиро ание и удаление модели из формы 2. Недостатками способа являются значительная трудоемкость изготовления форм в связи с необходимостью приготовления материала модели, применение специальных растворителей и растворение модели; необходимость проведения дополн тельных меропрнятий по соблюдению техники безопасности, прсллсанитарии, а также охраны окружающей среды в связи с использованием растворителя модели. Цель изобретения -г расщирение области применения вакуумной формовка, снижение трудоемкости изготовления формы и улучшение условий труда. Поставленная цель достигается тем, что согласно способу получения форм вакуумной формовкой, включающему установку разовой модели на вакуумируемую подмодельную плиту, нанесение на нее полимерного покрытия, заполнение опрки огнеупорным наполнителем, его вакууме

ровакие и удаление моделей йз формы, перед установкой на подмодепьнуто ипн-ту модель замораживают, а после ваку умирования огнеупорного наполнителя модель нагревают при температуре, со ответствующей величины, тем- пературы плавления полимерного покры тия, до разрушения модели.

Модель выполняют из льда.

Модель выполняют из замороженной водо-песчаной пульпы.

Устройство для получен1ет форм вакуумной формовкой содержит модель с расположенной в ней арматурой, которая, выполнена в ней арматурой, которая выполнена в виде корпуса нагревателя, .

Арматура выполнена в виде электрона гревателя.

Выбирают материал модели исходя кз температуры плавления полимерного докрытия,/

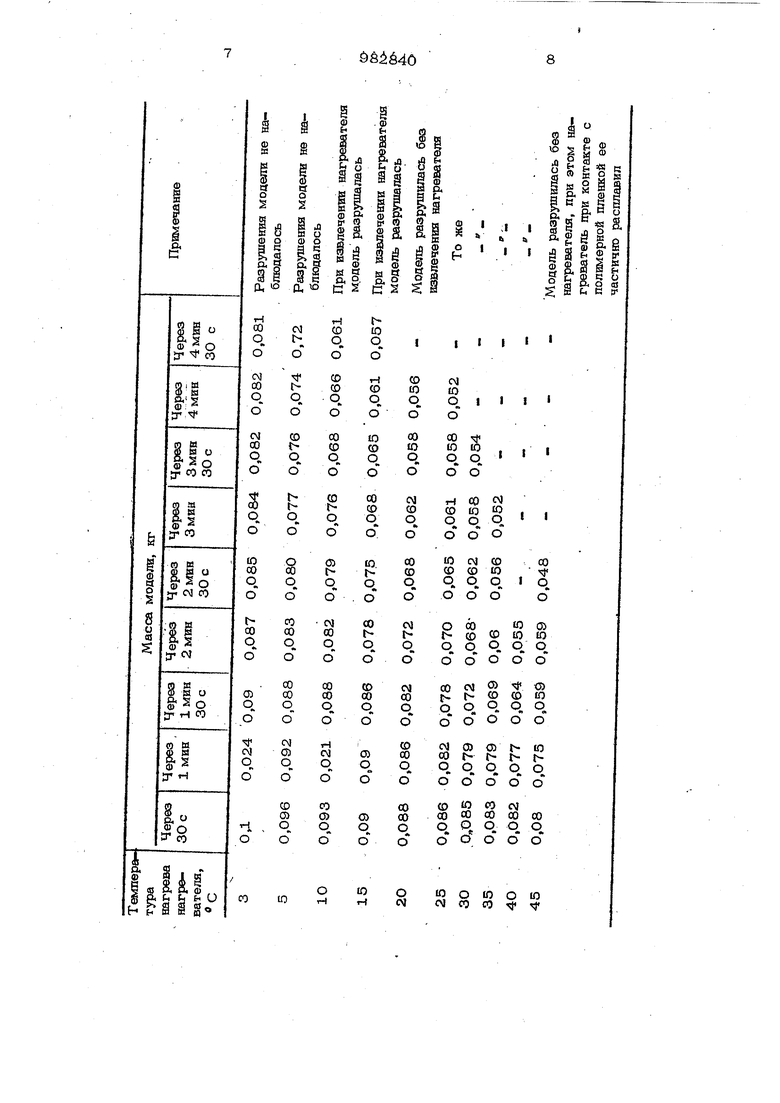

Среддая температура .плавления Полимерных полиэтиленовых покрытий составляет , а размораживание аамо роженных моделей начинается при температурах выше .. На фиг, 1-5 показана последователь ность выполнения операций в соответствий с предлагаемым способом. Ледяную модель 1 с расположенным в ней электронагревателем 2 располагают на вак5 миру1ощей под)у1одельной плнте 3 (фиг.1 ). Под действием вакуума модель 1 обтягивают полимерной пленкой 4. После чего . на подмодельвую плиту 3 устанавливают вакуумирующую опоку 5, засылают огнеупорный наполнитель 6, по крывают последний герметичные экраном 7, уплотняют наполнитель 6 вакуумом и кантуют опоку 5. Электронагреватель 2 ледяной модели 1 подключают к источнику 8 электроэнер гии, расплавляют модель 1, лосле чего нагреватель извлекают, а остатки модели Iи воду выдувают сжатым воздухом (нг. 2 и 3), На опоку 5 устанавливают вакуут ирующую опоку 9, засыпают огнеуясрвый напрлнитель б, покрывают его герметичным контрладом и уплотняют вакуумом. Затем вакуум в опоке 5 сбрасывают, а опоки 9 кантуют (фиг. 4). На песчаный болван 1О, покрытый полимерной пленкой 4, располагают модель IIнаружной поверхности отш-язки, элемен тылитниковой системы 12 (стояк, питатели, прибыль), затем ш опоку 9 устанавливают опоку 13, которую запол няют формовочной смесью 14. После от-

верждения последней модели 11 литнико BjTo систему 12 удаляют, а опоки 9 и 13 спаривают и устанавливают под заливку.

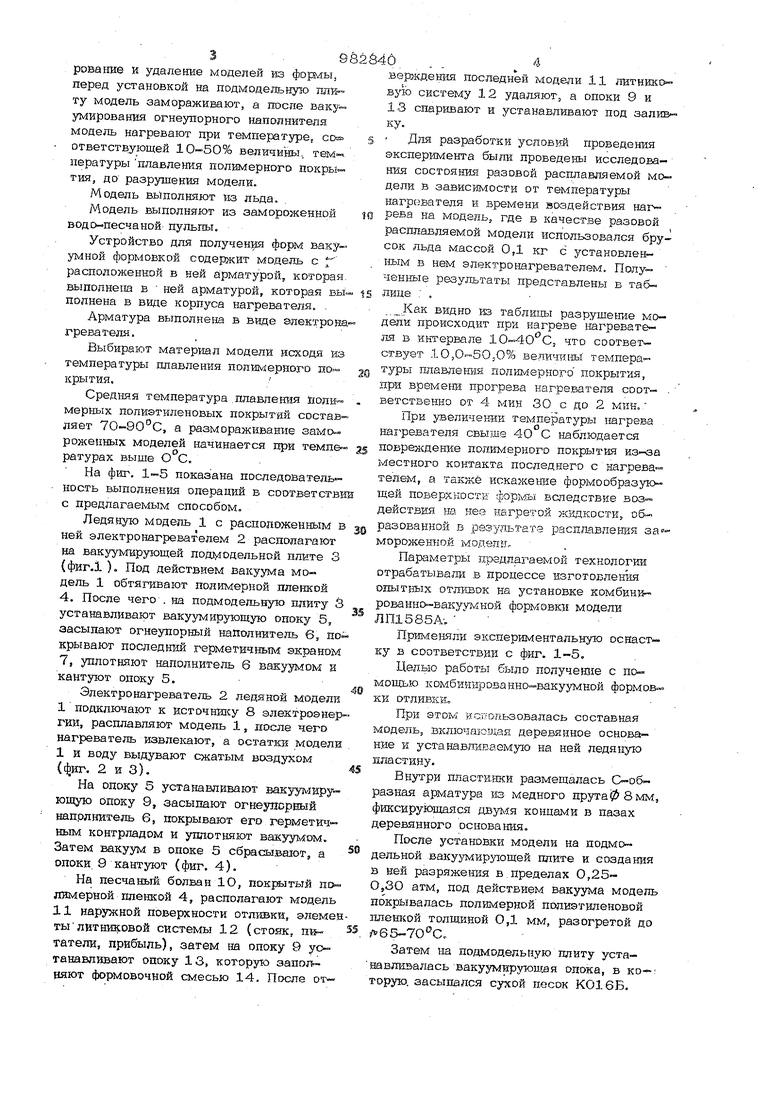

Для разработки условий проведения эксперимента были проведены исследования состояния разовой расплавляемой модели в зависимости от температуры нагревателя и времени воздействия наг

рева на модель где в качестве разовой расплавляемой модели использовался брусок льда массой ОД кг с установленным в нем электронагревателем. Попучанные результаты представлены в таблице . ,

.Как видно ю таблицы разрушение модели происходит при нагреве нагревателя в интервале что соответствует 1О,0--50;0% .величины темпера- туры плавлений полиглерного покрытия, при времени прогрева нагревателя соот- . ветственно от 4 мин 30 с до 2 мин,:

При увеличении температуры нагрева нагревателя свыше 4О С наблюдается повренсдение полимерного покрытия из-за местного контакта последнего с нагрева телем, а также искажеш е формообразуюжей поверхности форьгы вследствие воз действия нз. нее нагретой жедкости, обРазованной Б резупьтаге р.асплавления за мороженной моделя. Параметры предлагаемой технологии отрабатывали в процессе изготовления олытвых отливок на установке комбинированно-вакуумной формовкт модели ЛП1585А-. Применяли экспериментальную оснаст ку в соответствии с фиг. 1-5, Целью работы было получешге с по мощью комбиШ1рОБанно «вакуу1ЛНой формов кк отливки. При этом йспс-пьзовалась составная модель, включгаюухая деревянное основание и устанавливаемую на ней ледяную яластйну. Внутри пластщши размещалась С-образная арматура из медного прута08мм, фиксирующаяся двумя концами в пазах деревянного основания. После установки модели на подмодельной вакуумирующей плите и создания в ней разряжения в.пределах 0,250,30 атм, под действием вакуума модель покрывалась полимерной полиэтиленовой ллешсой толщиной О,1 мм, разогретой до Л65-70С. Затем на подмодельную плиту устанавливалась вакуумируюЕия олока, в торую. засыпался сухой песок КО16Б.

Сверху опоки покрывали еще одш1М слоем полиэтиленовой пленки, после чего :В опоке создавали разряжение, равное 0,6-0,7 атм, при этом подмодельная плита от источника вакуума отключалась,

Затем, в опоке разряжение увеличива.ли до 0,8-О,9 атм, а саму опоку кантовали и устанавливали на поддон. Впоследствие из формы извлекалось деревянное основание модели,-а на один из выступающих концов арматуры устанавливалась медная насадка, контактирующая с нагревателем электропаяльника, при этом второй конец С-о6разной арматуры под;ключался к контактной термопаре, o6eoi печивая температурныйрежим прогрева ледяной вставки изнутри в нужных пре-. делах. Поддерживая -температуру арматуры вставки в .среднем за счет импульсного ее прогрева электропаяльником было обеспечено интенсивное таяние льда в районе арматуры.

После чего, не дожидаясь полного разморагкивания ледяной вставки, прогрев ; арматуры прекращался, а последняя уда,лялась из фор((ы.

Образованная при размораживании вставки вода, остатки льда удалялись из формы сжатым воздухом.

Предлагаемое техническое решение по сравнению с известными обладает следую щими преимуществами: расширяется область применения вакуумной формовки ч связи с применением расплавляемых моде лей; снижается трудоемкость изготовления модели, исключено применение специальных растворителей и растворение модели, экономия примерно на 15-2О руб, на 1 т годного; обеспечивается соблюдение норм техники безопасности и промсанитарии и также охраны окружающей среды, в связи с отказом от применения растворителя моделей, его хранения, транспортировки и очистки.

Предлагаемый способ получения форм вакуумной формовкой может найти широкое применение при создании участков для протаводства точных отливок деталей с чистой поверхностью из чугуна, стали и imeTHHx сплавов, со сложной конфигурацией (наличием обратных уклонов, поднутренний. Т-образных пааов и т.д.). 9S Формула изобретения J1.Способ получения форм вакуумной формовкой, включающий установку разо. вой модели на вакуумируемую подмодельную плиту, нанесение на нее полимерного локрытия, заполнение опоки огнеупорным наполнителем, его вакуумирование и удапение модели из формы, отличающийся тем, , с целью расширения области применения вакуумной формовки, снижения трудоемкости изготовления формы и улучшения условий труда, перед установкой на подмодельную плиту мо- . цель замораживают, а после вакуумироЁания огнеупорного наполнителя модель нагревают при температуре, соответствующей 10-50% величины температуры . плавления полимерного покрытия, до разрушения модели. 2.Способ по п. 1, отличающий с я тем, что модель выполняют из льда. 3.Способ по п. 1, отличающий с я тем, что, с целью сокраще46ния времени на взвпеченве моделн «з формы, модель выполняют из замороженной водо-песчаной пульпы. 4.Устройство для получения форм вакуумной формовкой, содержащее модель с расположенной в ней арматурой, отличающееся тем, что, с целью расширения области применения вакуумной формовки, снижения трудоемкости изготовления формы и улучшения условий труда, арматура выполнена в виде корпуса нагревателя. 5.Устройство по п. 4, о т я и ч а ющ е е с я тем, что арматура выполнена в виде электронагревателя. Источники информации, принятые во внимание при экспертизе 1. Заявка Великобритании 1524975, кл. В 22 С 9/00, 1978. 2. Заявка Японии № 55-23711, № 48-83062, кл. В 22 С 9/О2, опублик. 28.О3.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной формовки | 1988 |

|

SU1629133A1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

| Способ изготовления литейной формы вакуумно-пленочной формовкой | 1987 |

|

SU1572740A1 |

| Устройство для прижима деформируемыхэКРАНОВ K МОдЕльНыМ плиТАМ и ОпОКАМ | 1979 |

|

SU797837A1 |

| СПОСОБ ВАКУУМНОЙ ФОРМОВКИ | 1992 |

|

RU2070471C1 |

| Способ поверхностного легирования отливок при вакуумной формовке | 1987 |

|

SU1588487A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1998 |

|

RU2206426C2 |

| Способ изготовления литейных форм и устройство для его осуществления | 1980 |

|

SU908477A1 |

| Способ вакуумно-пленочной формовки | 1990 |

|

SU1688969A1 |

| Способ изготовления разовой модели | 1980 |

|

SU954141A1 |

В

: ± M--:;

Фиг.2

фаг.5

/

/«

//

/

Авторы

Даты

1982-12-23—Публикация

1981-07-07—Подача