Изобретени.е относится к металлургической промышленности, в частности к непрерывному литью металлов.

Известно устройство для автоматического измерения положения валков в машине непрерывного литья,содержащее формующую часть и валковый лоток, образующие криволинейный канал, направляющую, которая может скользить внутри канала, вдоль которой перемещается тележка, на которой закреплен датчик, контактирующий с валками лотка, предназначенный для измерения смещения волков относительно первоначального положения {f .

Недостатком способа и устройства является то, что они не позволяют определить величину прогиба роликов в каждой секции и фактическое положе-. ние роликов относительно технологической оси машины непрерывного литья.

Кривизна поверхности роликов существенно влияет на качество непрерывнолитых заготовок, так как кривой ролик при вращении вызывает резкую деформацию затвердевающей корочки слитка, приводящую к возникновению внутренних трещин в литой заготовке, т.е. к браку металла. Допустимая величина прогиба роликов для современных криволинейных машин непрерывного литья составляет 2 мм, если ролик получает больший прогиб, то его снимают и заменяют новым.

Положение роликов относительно технологической оси машины непрерывного литья в значительной степени определяют производительность машины

10 непрерывного литья. Смещение роликов относительно технологической оси, особенно в верхней части, вызывает сильную деформацию затвердевающего слитка, а при больших скоростях литья

15 нередко приводит к прорывам металла, остановке машины и выходу из строя оборудования. Поэтому величина прогиба роликов и ихположение относительно технологической оси машины непре20рывного литья являются основными параметрами, определяющими состояние настройки машины непрерывного литья и основные характеристики ее работы качество металла и производитель25ность.

Целью изобретения является повышение качества настройки машин, определение местоположения и величины прогиба роликов, а также фактическое

30 положение роликов относительно технологической оси машины непрерывного литья заготовок.

Указанная цель достигается тем, что расстояние между роликами измеряют от бочки ролика до поверхности вписанного между ними шаблона в точкак, расположенных вдоль образующей ролика, и по разнрсти измеренных значений определяют его прогиб и одновременно измеряют, а смещение определяют с помощью измерения датчиком уровня угла между касательной к технологической оси и вертикалью на участке измерения.

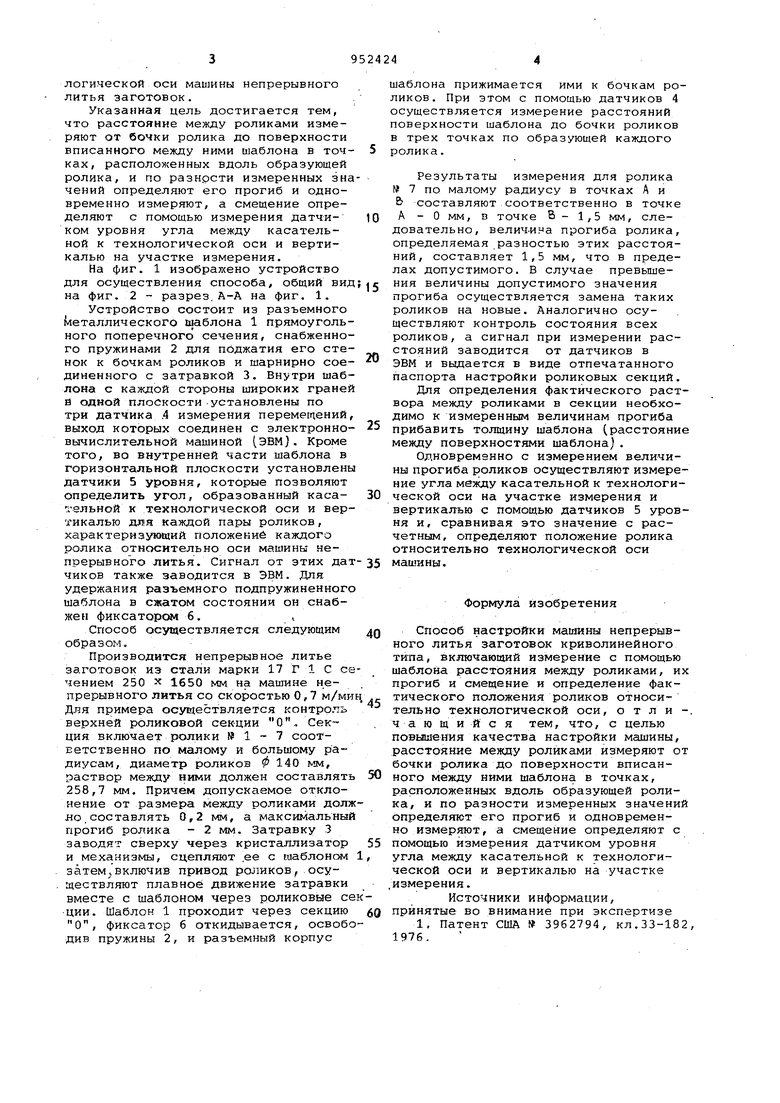

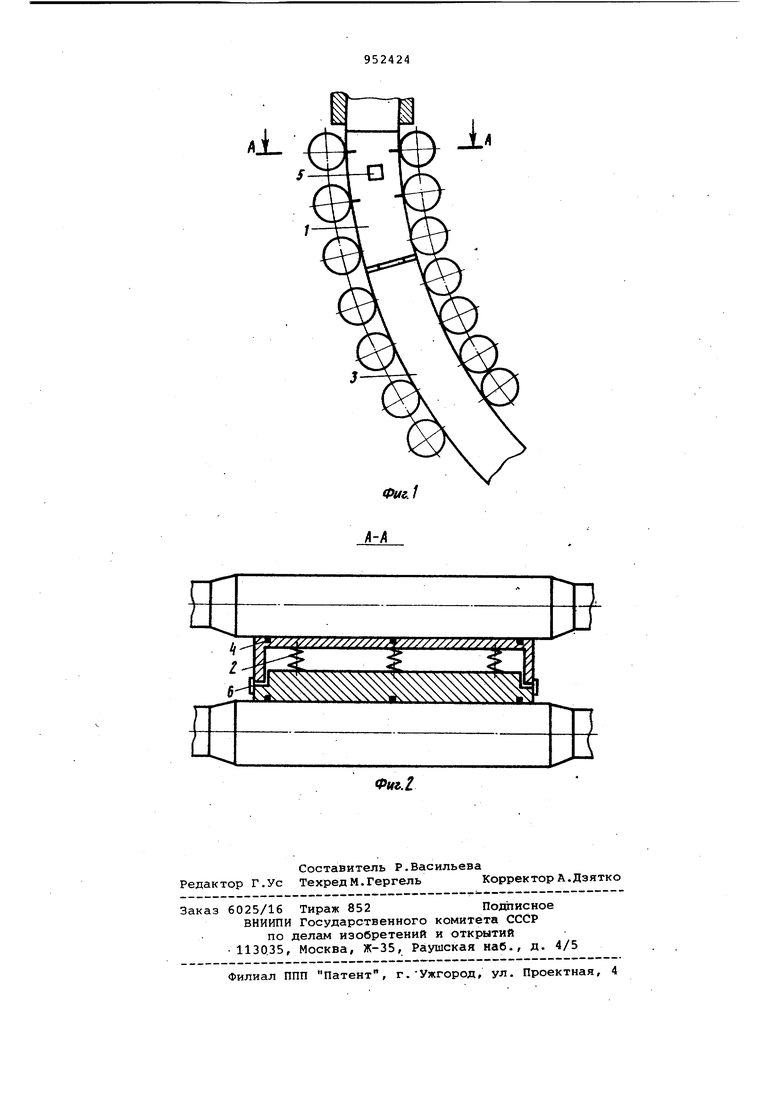

На фиг. 1 изображено устройство для осуществления способа, общий вид на фиг. 2 - разрез. А-А на фиг. 1.

Устройство состоит из разъемного металлического шаблона 1 прямоугольного поперечного сечения, снабженного пружинами 2 для поджатия его сте:нок к бочкам роликов и шарнирно соединенного с затравкой 3. Внутри шаблона с каждой стороны широких граней и одной плоскости установлены по три датчика .4 измерения перемещений, выход которых соединен с электронновычислительной машиной (ЭВМ}. Кроме того/ во внутренней части шаблона в горизонтальной плоскости установлены датчики 5 уровня, которые позволяют определить угол, образованный касательной к технологической оси и вертикалью для каждой пары роликов, характеризующий положение каждого ролика относительно оси машины непрерывного литья. Сигнал от этих дат чиков также заводится в ЭВМ. Для удержания разъемного подпружиненного шаблона в сжатом состоянии он снабжен фиксатором 6.,

Способ осуществляется следующим образом.

Производится непрерывное литье заготовок из стали марки 17 Г 1 С сечением 250 X 1650 мм на машине непрерывного литья со скоростью 0,7 м/ми Для примера осзществляется контроль верхней роликовой секции О, Сек™ ция включает ролики 1 - 7 соответственно по малому и большому радиусам, диаметр роликов 140 мм, раствор между ними должен составлять 258,7 мм. Причем допускаемое отклонение от размера между роликами должло составлять 0,2 мм, а максимальный прогиб ролика - 2 мм. Затравку 3 заводят сверху через кристаллизатор и механизмы, сцепляют .ее с шаблоне зйтем включив привод роликов, осуществляют плавное движение затравки вместе с шаблоном через роликовые сеции. Шаблон 1 проходит через секцию О, фиксатор 6 откидывается, освободив пружины 2, и разъемный корпус

шаблона прижимается ими к бочкам роликов. При этом с помощью датчиков 4 осуществляется измерение расстояний поверхности шаблона до бочки роликов в трех точках по образующей каждого ролика.

Результаты измерения для ролика № 7 по малому радиусу в точках А и & составляют соответственно в точке А - О мм, в точке В - 1,5 мм, следовательно, велич-ина прогиба ролика, определяемая разностью этих расстояний, составляет 1,5 мм, что в пределах допустимого. В случае превышения величины допустимого значения прогиба осуществляется замена таких роликов на новые. Аналогично осуществляют контроль состояния всех роликов, а сигнал при измерении расстояний заводится от датчиков в ЭВМ и выдается в виде отпечатанного паспорта настройки роликовых секций.

Для определения фактического раствора между роликами в секции необходимо к измеренным величинам прогиба прибавить толщину шаблона (расстояни между поверхностями шаблона).

Одновременно с измерением величины прогиба роликов осуществляют измерение угла между касательной к технологической оси на участке измерения и вертикалью с помощью датчиков 5 уровня и, сравнивая это значение с расчетным, определяют положение ролика относительно технологической оси машины.

Формула изобретения

Способ настроЯгки машины непрерывного литья заготовок криволинейного типа, включающий измерение с помощью шаблона расстояния между роликами, их прогиб и смещение и определение фактического положения роликов относительно технологической оси, о тли чаю щи и с я тем, что, с целью повышения качества настройки машины, расстояние между роликами измеряют от бочки ролика до поверхности вписанного Между ними шаблона в точках, расположенных вдоль образующей ролика, и по разности измеренных значений определяют его прогиб и одновременно измеряют, а смещение определяют с помощью измерения датчиком уровня угла между касательной к технологической оси и вертикалью на участке .измерения.

Источники информации, принятые во внимание при экспертизе

1, Патент США 3962794, кл.33-182 1976.

li.

1Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля технологической оси машины непрерывного литья заготовок | 1983 |

|

SU1138235A1 |

| Способ автоматического контроля состояния роликов опорной зоны машины непрерывного литья заготовок и устройство для его осуществления | 1988 |

|

SU1523248A1 |

| Устройство контроля настройки технологического оборудования машины непрерывного литья заготовок | 1987 |

|

SU1509171A1 |

| Устройство автоматического контроля состояния роликов и растворов между ними роликовой зоны машины непрерывного литья заготовок | 1983 |

|

SU1169788A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РОЛИКОВОЙ ПРОВОДКИ | 1996 |

|

RU2100139C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| СПОСОБ КОНТРОЛЯ РОЛИКОВОЙ ПРОВОДКИ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2107579C1 |

| СПОСОБ НАСТРОЙКИ РОЛИКОВ В СЕКЦИЯХ ОПОРНОЙ ЗОНЫ СЛЯБОВЫХ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1999 |

|

RU2149732C1 |

| УСТРОЙСТВО КОНТРОЛЯ РАСТВОРА РОЛИКОВ МАШИН НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1994 |

|

RU2078642C1 |

| Устройство для настройки оборудования машин непрерывного литья заготовок | 1983 |

|

SU1148699A1 |

Авторы

Даты

1982-08-23—Публикация

1980-08-25—Подача