О ГО

со ю

оо

Изобретение относится к автоматизации производственных процессов в черной металлургии и предназначено для автоматического контроля настройки машин непрерывного литья заготовок (МНЛЗ).

Целью изобретения является увеличение точности.

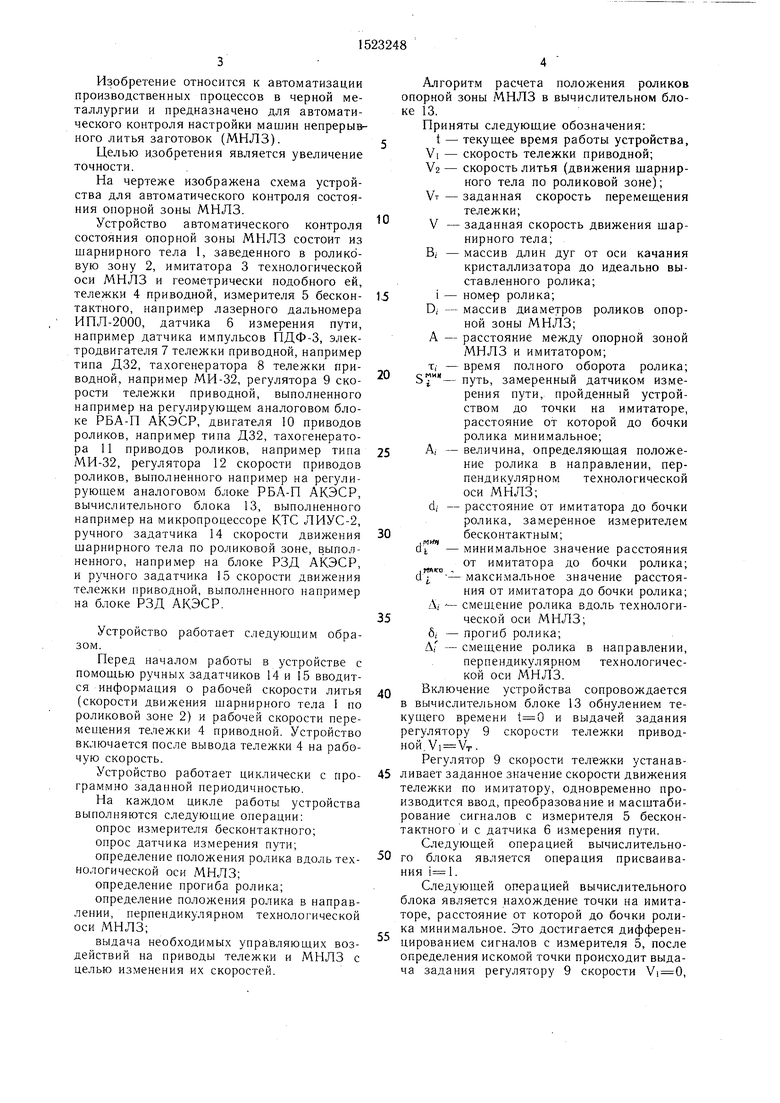

На чертеже изображена схема устройства для автоматического контроля состояния опорной зоны МНЛЗ.

Устройство автоматического контроля состояния опорной зоны МНЛЗ состоит из шарнирного тела 1, заведенного в роликовую зону 2, имитатора 3 технологической оси МНЛЗ и геометрически подобного ей, тележки 4 приводной, измерителя 5 бесконтактного, например лазерного дальномера ИПЛ-2000, датчика 6 измерения пути, например датчика импульсов ПДФ-3, электродвигателя 7 тележки приводной, например типа Д32, тахогенератора 8 тележки приводной, например МИ-32, регулятора 9 скорости тележки приводной, выполненного например на регулирующем аналоговом блоке РБА-П АКЭСР, двигателя 10 приводов роликов, например типа Д32, тахогенератора 11 приводов роликов, например типа МИ-32, регулятора 12 скорости приводов роликов, выполненного например на регулирующем аналоговом блоке РБА-П АКЭСР, вычислительного блока 13, выполненного например на микропроцессоре КТС ЛИУС-2, ручного задатчика 14 скорости движения шарнирного тела по роликовой зоне, выполненного, например на блоке РЗД АКЭСР, и ручного задатчика 15 скорости движения тележки приводной, выполненного например на блоке РЗД АКЭСР.

Устройство работает следующим образом.

Перед началом работы в устройстве с помощью ручных задатчиков 14 и 15 вводится информация о рабочей скорости литья (скорости движения шарнирного тела 1 по роликовой зоне 2) и рабочей скорости перемещения тележки 4 приводной. Устройство включается после вывода тележки 4 на рабочую скорость.

Устройство работает циклически с программно заданной периодичностью.

На каждом цикле работы устройства выполняются следующие операции:

опрос измерителя бесконтактного;

опрос датчика измерения пути;

определение положения ролика вдоль технологической оси МНЛЗ;

определение прогиба ролика;

определение положения ролика в направлении, перпендикулярном технологической оси МНЛЗ;

необходимых управляющих воздействий на приводы тележки и МНЛЗ с целью изменения их скоростей.

Алгоритм расчета положения роликов опорной зоны МНЛЗ в вычислительном блоке 13.

Приняты следующие обозначения: t - текущее время работы устройства,

Vi - скорость тележки приводной; V2 - скорость литья (движения шарнирного тела по роликовой зоне); VT - заданная скорость перемещения

тележки;

V - заданная скорость движения шарнирного тела;

В,- - массив длин дуг от оси качания кристаллизатора до идеально выставленного ролика; i - номер ролика;

Di - массив диаметров роликов опорной зоны МНЛЗ; А - расстояние между опорной зоной

МНЛЗ и имитатором; т, - время полного оборота ролика; 0 путь, замеренный датчиком измерения пути, пройденный устройством до точки на имитаторе, расстояние от которой до бочки ролика минимальное;

5А, - величина, определяющая положение ролика в направлении, перпендикулярном технологической оси МНЛЗ;

d; - расстояние от имитатора до бочки ролика, замеренное измерителем 0бесконтактным;

,МИЧ

QI - минимальное значение расстояния от имитатора до бочки ролика;

. «ЙИГО .

а 1 - максимальное значение расстояния от имитатора до бочки ролика; Д, -- смещение ролика вдоль технологи- 5ческой оси МНЛЗ;

di - прогиб ролика; Д - смещение ролика в направлении, перпендикулярном технологической оси МНЛЗ.

Q Включение устройства сопровождается в вычислительном блоке 13 обнулением текущего времени и выдачей задания регулятору 9 скорости тележки приводной,

Регулятор 9 скорости тележки устанав- 5 ливает заданное значение скорости движения тележки по имитатору, одновременно производится ввод, преобразование и масштабирование сигналов с измерителя 5 бесконтактного и с датчика 6 измерения пути.

Следующей операцией вычислительно- 0 го блока является операция присваивания i 1.

Следующей операцией вычислительного блока является нахождение точки на имитаторе, расстояние от которой до бочки ролика минимальное. Это достигается дифференцированием сигналов с измерителя 5, после определения искомой точки происходит выдача задания регулятору 9 скорости ,

5

выдача задания регулятору 12 скорости и считывание величины сигнала с датчика б, соответствующей величине S.

В данный момент происходит включение таймера, а определение величины времени работы таймера является следующей операцией вычислительного блока.

Время работы таймера рассчитывается из условия полного оборота ролика и определяется по формуле

т,0, сек.

Следующей операцией вычислительного блока является определение положения ролика вдоль технологической оси МНЛЗ и вычисление смещения ролика в этом направлении по формуле:

,-Sr

Далее, в момент времени ,-, при полном обороте ролика происходит выдача задания регулятора 12 скорости .

Следующей операцией вычислительного блока является определение наименьщего и наибольщего значений расстояния от имитатора до бочки ролика при его полном обороте

(dbd2..., d«), d.

(di, d2, ..., dn). d.

Следующей операцией вычислительного блока является вычисление прогиба ролика по формуле

6,f().

Следующей операцией вычислительного блока является определение положения ролика в направлении, перпендикулярном технологической оси,- и вычисление расстояния от имитатора до бочки ролика по формуле ,.

Следующей операцией вычислительного блока является вычисление смещения ролика в направлении, перпендикулярном технологической оси по формуле

,-dr

Завершающей операцией вычислительного блока на первом шаге работы устройства является выполнение операции присваивания .

Второй и все последующие щагы работы устройства аналогичны работе устройства на первом щаге.

В качестве примера рассмотрим работу вычислительного блока 13 при контроле опорной зоны МНЛЗ.

Имеем следующие значения конструктивных и приведенных технологических параметров: V, 1 м/мин, ,8 м/мин, мм.

Производится контроль ролика № 13 опорной зоны (по большому радиусу): , мм; ,4 мм.

0

5

После выдачи регулятору скорости тележки приводной задания м/мин те- .лежка перемещается по имитатору, датчик перемещения и измеритель бесконтактный производят измерение. После выдачи задания регулятору скорости тележки Vi 0 м/мин и выдачи задания регулятору скорости приводов ,8 м/мин с датчика перемещения снимается показание Sis 3560,2 мм.

В этот момент времени происходит включение таймера, время работы которого равно

т,,06. 51 сек.

и,о

Расчет смещения ролика № 13 вдоль технологической оси МНЛЗ дает следующие результаты: ,4- 3560,,2 м.

При достижении момента времени t Ti3, т. е. при полном обороте ролика № 13, имеем минимальное и максимальное значения расстояния от имитатора до бочки ролика:

d,,5 мм, 590,4 мм. 5 Прогиб ролика следующий:

(590,4-589,6) 0,4 мм.

С«

Далее рассчитывают положение ролика № 13 в направлении, перпендикулярном 0 технологической оси МНЛЗ: мм и определяют смещение ролика № 13 в этом направлении: Д и 590,0- -589,,4 мм.

Следующая операция - присваивание 14, и далее происходит анало- 5 гичный контроль ролика № 14.

Ожидаемый экономический эффект от внедрения изобретения составит 0,2% от сокращения брака слитков по внутренним трещинам и 0,3% от повышения производи0

тельности за счет обеспечения более точной настройки МНЛЗ и предотвращения прорывов корочки слитка.

Формула изобретения

1. Способ автоматического контроля состояния роликов опорной зоны машины непрерывного литья заготовок, включающий введение шарнирного тела между роликами, измерение прогиба и смещения роликов

относительно технологической оси МНЛЗ, отличающийся тем, что, с целью увеличения точности, измеряют расстояние от имитатора, установленного на фиксированном расстоянии от технологической оси и подобного ей, до бочки ролика, измеряют расстояние от оси качания кристаллизатора до точки измерения расстояния до бочки ролика и вычисляют смещение ролика Д, вдоль технологической оси по зависимости

л n Q Д, В,-b;

где в, - расстояние от оси качания кристаллизатора до идеально выставленно ммн го i-ro ролика;

Si - расстояние от оси качания кристаллизатора до измеряемого i-ro ролика.

2.Способ по п. 1, отличающийся тем, что измеряют расстояние до бочки ролика при полном его обороте, определяют максимальное и минимальное его значения и вычисляют прогиб ролика б, по зависимости

6,(d7 -dr ),

а смещение ролика Л, в направлении, перпендикулярном технологической оси, вычисляют по зависимости

А; А,.-а Г

,.

где Q, - максимальное значение расстояния до бочки i-ro ролика от имитатора;

di - минимальное значение расстояния до бочки i-ro ролика от имитатора;

А/-величина, определяющая положение i-ro ролика в направлении, перпендикулярном технологической оси МНЛЗ.

3.Устройство автоматического контроля состояния роликов опорной зоны машины

непрерывного литья заготовок, преимущественно с шарнирным телом, установленным между роликами, содержащее два задатчи- ка, соединенные с вычислительным блоком,

измеритель линейных размеров, отличающееся тем, что, с целью увеличения точности, оно снабжено имитатором технологической оси, установленным на фиксированном расстоянии от опорной зоны МНЛЗ, приводQ ной тележкой с электродвигателем, датчиком измерения пути тележки, двумя тахогене- раторами, двумя регуляторами скоростей вращения двигателей, причем измеритель линейных размеров соединен с первым входом вычислительного блока, датчик измерения

5 пути соединен с вторым входом вычислительного блока, первый задатчик соединен с третьим входом вычислительного блока, второй задатчик соединен с четвертым входом вычислительного блока, первьш выход

„ которого соединен с первым входом первого регулятора, выход которого соединен с двигателем тележки, а первый тахогенератор соединен с вторым входом первого регулятора, кроме того второй выход вычислительного блока соединен с первым входом.второ5 го регулятора, выход которого соединен с двигателем приводов роликов, а второй тахогенератор соединен с вторым входом второго регулятора, причем измеритель линейных размеров установлен на тележке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического измерения и регулирования растворов и перекосов в роликовых парах машины непрерывного литья заготовок | 1990 |

|

SU1678512A1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Устройство автоматического регулирования скорости качания кристаллизатора машины непрерывного литья заготовок | 1980 |

|

SU969444A1 |

| ТРЕНАЖЕР ОПЕРАТОРА СИСТЕМЫ УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ СТАЛИ | 2001 |

|

RU2226006C2 |

| Устройство для автоматического управления тепловым режимом слитка в зоне вторичного охлаждения машины непрерывного литья заготовок | 1984 |

|

SU1186373A1 |

| СПОСОБ КОНТРОЛЯ МЕХАНИЗМА КАЧАНИЯ КРИСТАЛЛИЗАТОРА МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1992 |

|

RU2026138C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Устройство для автоматического управления тепловым режимом зоны вторичного охлаждения машины непрерывного литья заготовок | 1980 |

|

SU869947A1 |

| Способ настройки машины непрерывного литья заготовок | 1980 |

|

SU952424A1 |

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

Изобретение относится к металлургии, точнее к непрерывному литью заготовок, и предназначено для контроля состояния опорной зоны машины непрерывного литья заготовок. Целью изобретения является увеличение точности. Способ позволяет улучшить качество металла, повысить производительность машины и выход годного за счет улучшения настройки машины путем контроля смещения и прогиба каждого ролика опорной зоны машины. Для этого измеряют расстояние от имитатора, установленного на фиксированном расстоянии от технологической оси и подобного ей, до бочки ролика, замеряют расстояние от оси качания кристаллизатора до точки измерения расстояния до бочки ролика и вычисляют смещение ролика вдоль технологической оси. Затем измеряют расстояние до бочки ролика при его полном обороте, определяют максимальное и минимальное его значения и вычисляют прогиб ролика и смещение ролика в направлении, перпендикулярном технологической оси. Устройство снабжено имитатором 3 технологической оси, приводной тележкой 4, двигающейся по имитатору, и в процессе перемещения с помощью бесконтактного измерителя 5 линейных размеров измеряют расстояния до бочки ролика, а с помощью датчика 6 измерения пути замеряют пройденный путь относительно оси качания кристаллизатора. Все вычислительные операции происходят в вычислительном блоке 13. 2 с.п. ф-лы, 1 з.п. ф-лы, 1 ил.

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство автоматического контроля состояния роликов и растворов между ними роликовой зоны машины непрерывного литья заготовок | 1983 |

|

SU1169788A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-15—Подача