Изобретение относится к области переработки пластических масс и может быть использовано для изготовления различных подвижных соединений в машиностроении, в том числе и узлов трения (подшипников скольжения, шарниров, уплотнений, пар трения винт - гайка и т.д.), которые применяются в машинах и механизмах технологического оборудования и приборов.

Цель изобретения - повышение точности получения заданного зазора и pacnjwpe- иие технологических возможностей.

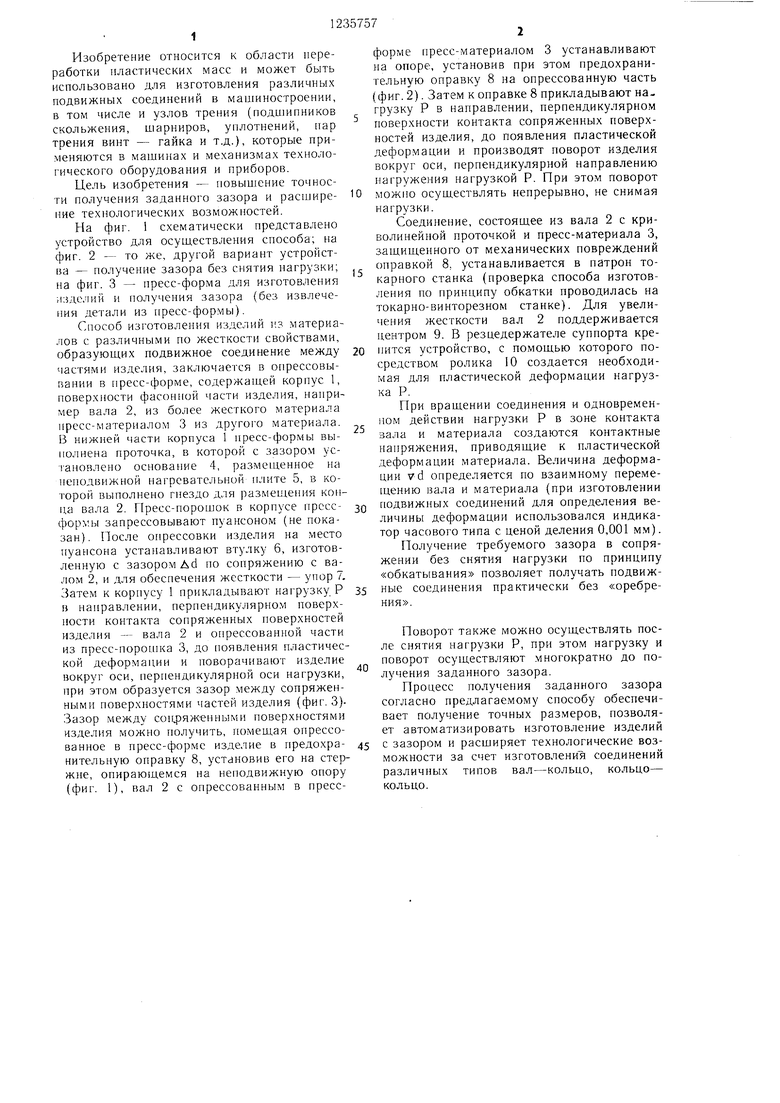

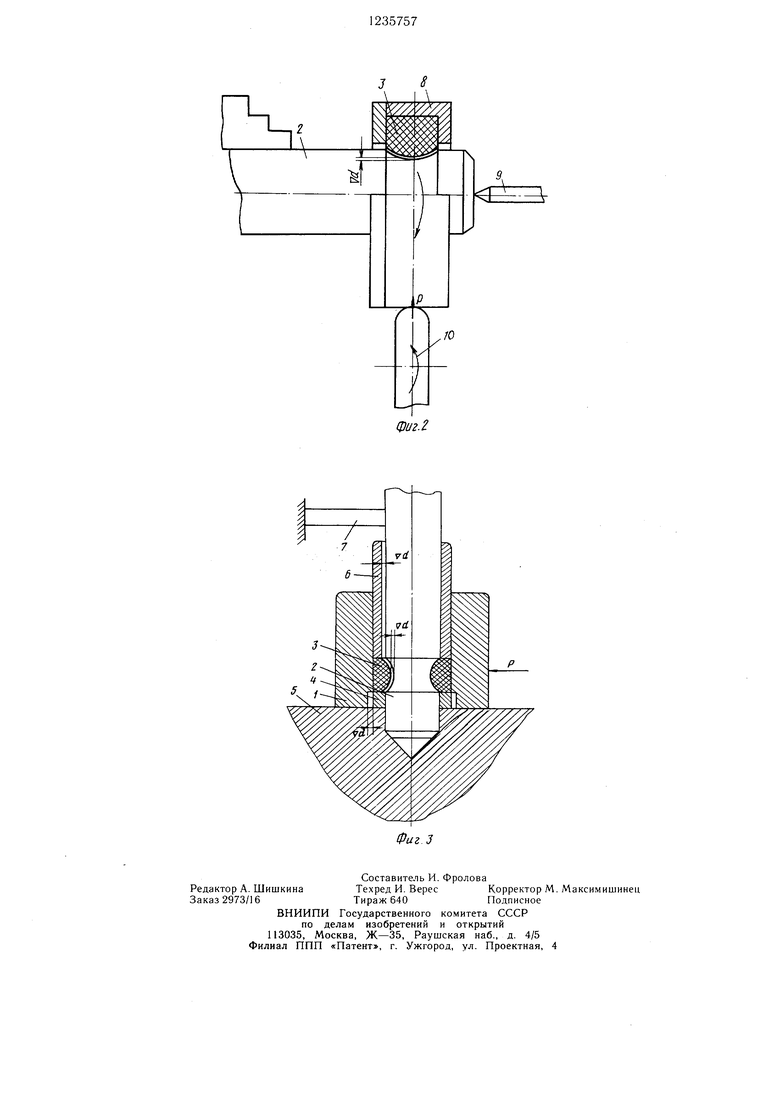

На фиг. 1 схематически представлено устройство для осуш,ествления способа; на фиг. 2 - то же, другой вариант устройства - получение зазора без снятия нагрузки; на фиг. 3 - пресс-форма для изготовления изделий и получения зазора (без извлечения детали из пресс-формы).

Слюсоб изготовления изделий материалов с различными по жесткости свойствами, образующих подвижное соединение между частями изделия, заключается в опрессовы- вании в пресс-форме, содержащей корпус 1, поверхности фасонной части изделия, папри- мер вала 2, из более жесткого материала пресс-материалом 3 из другого материала. В нижней части корпуса 1 пресс-формы выполнена проточка, в которой с зазором ус- гаповлено основание 4, размещенное на неподвижной нагревательной плите 5, в которой выполнено гнездо для размещения конца вала 2. Пресс-порошок в корпусе пресс- формы запрессовывают пуансоном (не показан). После опрессовки изделия на .место пуансона устанавливают втулку 6, изготовленную с зазором Ad по сопряжению с валом 2, и для обеспечепия жесткости - упор 7, Затем к корпусу 1 прикладывают нагрузку Р в панравлении, перпендикулярном поверхности контакта сопряженных поверхностей изделия - вала 2 и опрессованной части из пресс-пороп1ка 3, до юявления пластической деформании и поворачивают изделие вокруг оси, перпендикулярной оси нагрузки, при этом образуется зазор между сопряженными поверхностями частей изделия (фиг. 3)- Зазор между со фяж-енными поверхностями изделия можно нолучить, помещая опрессо- ванное в пресс-форме изделие в предохра- нительную оправку 8, установив его на стержне, опирающемся на неподвижную опору (фиг. 1), вал 2 с опрессованным в пресс

0 5

форме пресс-материалом 3 устанавливают на опоре, установив при этом предохранительную оправку 8 на онрессованную часть (фиг. 2). Затем к оправке 8 прикладывают нагрузку Р Б направлении, перпендикулярном поверхности контакта сопряженных поверхностей изделия, до появления пластической деформации и производят поворот изделия вокруг оси, перпендикулярной направлению нагружения нагрузкой Р. При этом поворот можно осуществлять непрерывно, не снимая нагрузки.

Соединение, состоящее из вала 2 с криволинейной проточкой и пресс-материала 3, защищенного от механических повреждений оправкой 8, устанавливается в патрон токарного станка (проверка способа изготовления по принципу обкатки проводилась на токарно-винторезном станке). Для увеличения жесткости вал 2 поддерживается центром 9. В резцедержателе суппорта крепится устройство, с помощью которого посредством ролика 10 создается необходимая для пластической деформации нагрузка Р.

При вращении соединения и одновременном действии нагрузки Р в зоне контакта зала и материала создаются контактные напряжения, приводящие к пластической деформации материала. Величина деформации vd определяется по взаимному перемещению вала и материала (при изготовлении подвижных соединений для определения величины деформации использовался индикатор часового типа с ценой деления 0,001 мм).

Получение требуемого зазора в сопряжении без снятия нагрузки по принципу «обкатывания позволяет получать подвиж- ные соединения практически без «оребре- ния.

5

0

Поворот также можно осуществлять после снятия нагрузки Р, при этом нагрузку и поворот осуществляют многократно до получения заданного зазора.

Процесс получения заданного зазора согласно предлагаемому способу обеспечивает получение точных размеров, позволяет автоматизировать изготовление изделий с зазором и расширяет технологические возможности за счет изготовленная соединений различных типов вал-кольцо, кольцо- кольцо.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРУЖИН | 1992 |

|

RU2008121C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2079196C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРОВ ЭЛЕКТРИЧЕСКИХ МАШИН И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041539C1 |

| Способ получения изделий | 1975 |

|

SU747603A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| Способ изготовления металлографитопластовых подшипников скольжения | 1978 |

|

SU764995A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2007271C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ МАШИН | 1990 |

|

RU2030005C1 |

Составитель И. Фролова

Редактор А. ШишкинаТехред И. ВересКорректор М. Максимишинец

Заказ 2973/16Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Оборудование для строительства трубчатых переходов | 1988 |

|

SU1525255A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Авторское свидетельство СССР № 432000, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-06-07—Публикация

1984-06-23—Подача