Изобретение относится к технологическому оборудованию для заготовки мерных изделий и переработки арматуры на предприятиях строительной индустрии, а также предприятий, перерабатывающих круглый прокат, стержни, трубы.

Цель изобретения - повышение надежности, производительности, расширение функциональных возможностей и. снижение отходов металлопроката.

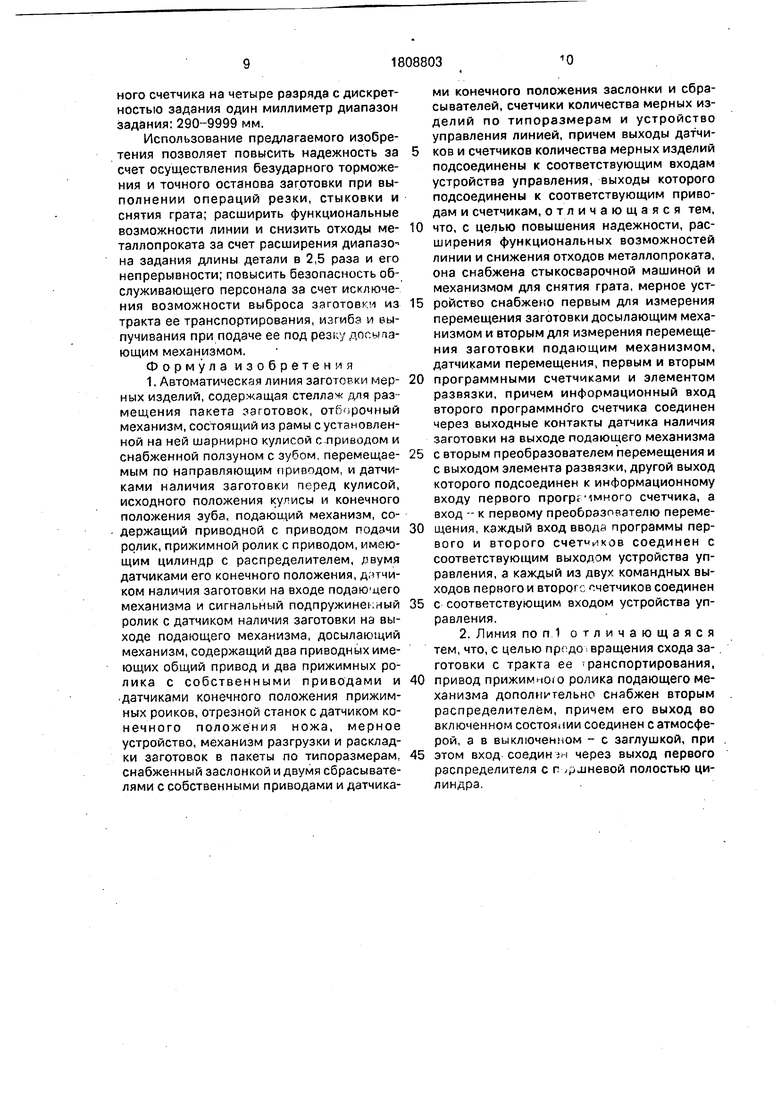

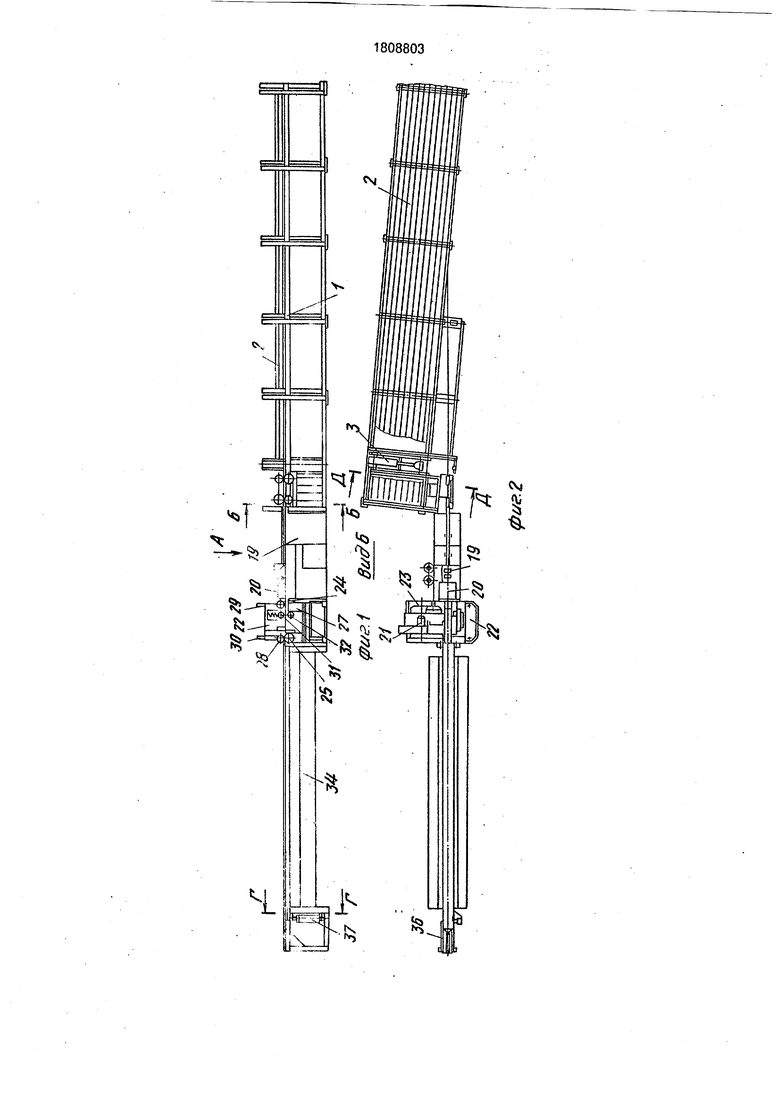

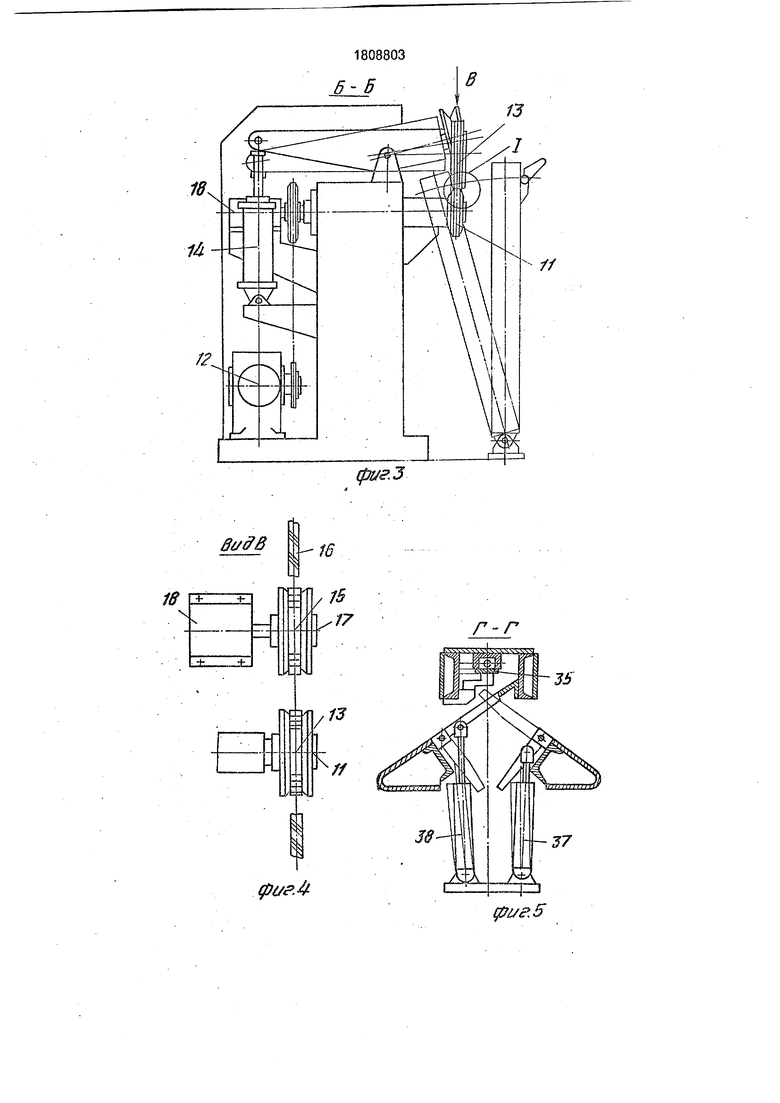

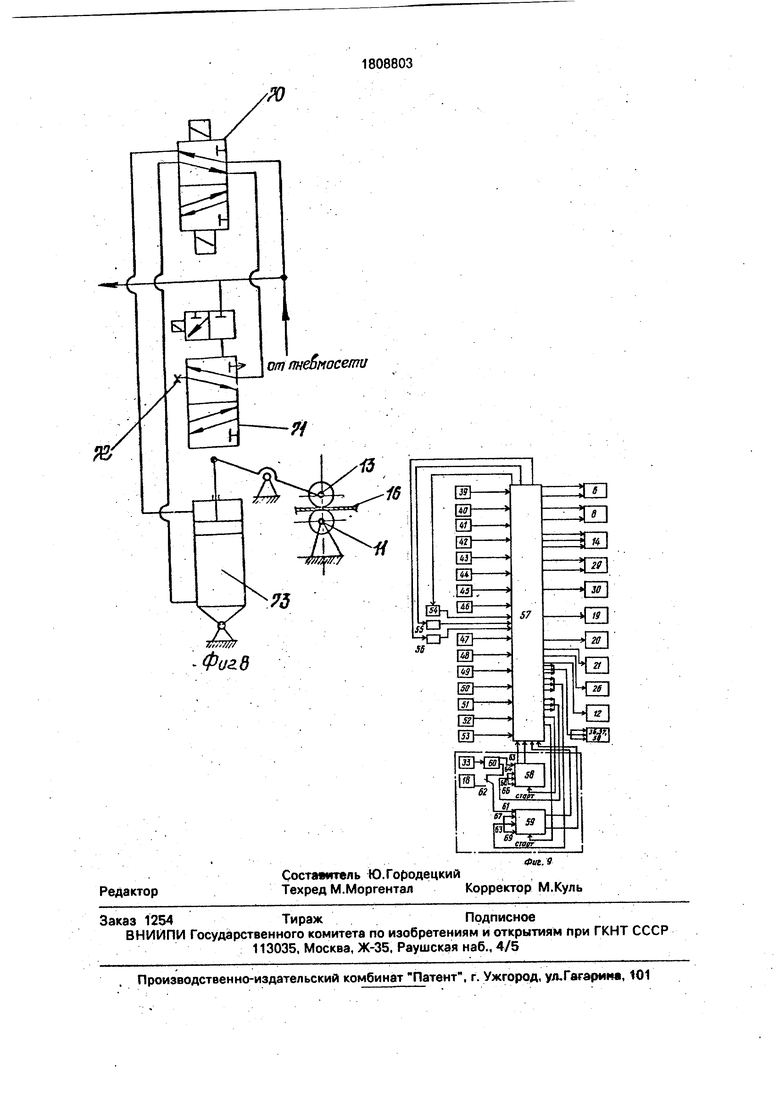

На фиг.1 показан общий вид предлагаемой линии; на фиг.2 - вид А на фиг.1; на фиг.З -подающий механизм, разрез Б-Б на фиг.1; на фиг.4 - вид В на фиг.З; на фиг.5 механизм разгрузки и раскладки изделий в пакеты по типоразмерам, разрез Г-Г на фиг.1; на фиг.б - отборочный механизм, разрез Д-Д на фиг.2; на фиг.7 - приводной и прижимной ролики подающего механизма, вид I на фиг.З; на фиг.8 - кинематическая .схема пневмопривода прижимного ролика подающего механизма; на фиг. 9 -структурная схема системы управления линией.

Автоматическая линия заготовки мерных изделий содержит стеллаж 1 для размещения пакета заготовок 2, отборочный механизм 3, включающий в себя раму с установленной на ней шарнирной кулисой

00

о

00

00

о GJ

5, приводимом в движение пнеемоприво- дом 6 и снабженной ползуном с зубом 7, перемещаемым по направляющим пнев- моприводом 8 и находящимся в верхней части кулисы 5 отсекателем 9 и шарнирно установленным щупом 10 наличия заготовки, подающее устройство, содержащее приводной 11 с электроприводом 12, прижимной 13 с пневмоприводом 14 ролики, а также сигнальный подпружиненный ролик 15, воздействующий через заготовку 16 на опорный ролик 17 и своей осью соединенный с валом датчика перемещения 18, стыкосварочную со схемой управления машину 19, механизм с приводом для снятия грата 20, отрезной станок со схемой управления 21, досылающий механизм 22, состоящий из сварной рамы 23, со смонтированными в ней приводными роликами 24, 25, , вращаемые с помощью общей цепной передачи электроприводом 26, пр ижимны- ми роликами 27, 28 с собственными пнев- моприводами 29,. 30 и сигнальным подпружиненным роликом 31, воздействующим через заготовку 16 на опорный ролик 32 и своей осью соединенным с валом первого датчика перемещения 33, механизм разгрузки и раскладки изделий в пакеты по типоразмерам, снабженный заслонкой 35 с пневмоприводом 36 и двумя сбрасывателями с пневмоприводами 37, 38, датчик 39 исходного положения кулисы, датчик 40 наличия заготовки перед кулисой, датчики 41, 42 конечного положения зуба, датчики 43, 44 конечного положения прижимного ролика 13, датчик 45 наличия заготовки на входе подающего механизма, датчик 46 наличия заготовки на выходе подающего механизма, датчик 47 конечного положения верхних прижимных губок стыкосварочной машины, датчик 48 конечного положения ножа отрезного станка, датчики 49, 50 конечного положения прижимных роликов 27, 28, датчик 51 конечного положения заслонки, датчики 52, 53 конечного положения сбрасывателей, счетчики 54-56 количества мерных изделий по типоразмерам, устройство управления 57 и мерное устройство, которое снабжено первым 33 и вторым 18 датчиками перемещения, первым 58 и вторым 59 программными счетчиками и элементом 60 развязки.

Программный счетчик вырабатывает командные сигналы на торможение и останов- ху двигателей при достижении счетчиком наперед заданного числа, хранящегося в его запоминающем устройстве. В запоминающем устройстве первого счетчика х.ра- нятся заданные координаты переднего конца заготовки относительно плоскости

резания в продольном направлении движения (заданные величины длины изделия), а второго счетчика - заданные величины перемещения заготовки 16 при выполнении

операций стыковки, снятия грата и начальной установки заготовки у плоскости реза.- ния. Информационный вход 61 второго программного счетчика соединен через выходные контакты 62 датчика 46 наличия изделия на выходе подающего механизма со вторым датчиком 18 перемещения и с выходом элемента 60 развязки, другой выход которого подсоединен к информационному входу 63 первого программного счетчика 58,

5 а вход- к первому датчику 33 переме щения, каждый вход ввода программы (заданной координаты) первого 64, 65, 66 и второго 67, 68, 69 счетчиков соединен с соответствующим выходом устройства управления, а каж0 дый из двух командных выходов первого и второго счетчиков соединен с соответствующим входом устройства управления. Устройство управления 57, представляющее собой микропроцессорный программируе5 Мый контроллер (МПЦУ2-32-1), осуществляет прием, логическую ,обработку информации, поступающую на его входы от датчиков и счетчиков и выдачу команд в привода исполнительных механизмов по

0 рабочей программе, записанной предварительно пользователем и хранящейся в его энергонезависимом запоминающем устройстве. Пневмопривод 14 прижимного ролика 13 подающего устройства снабжен

5 первым 70 и вторым 71 пневмораспредели- телями, причем первый из них подключается по традиционной схеме, а выход второго во включенном состоянии соединен с атмосферой, в выключенном -с заглушкой 72, при

0 этом его вход соединен через выход первого распределителя с поршневой полостью пневмоцилиндра 73, что дает возможность снимать давление с прижимного ролика 13, оставляя его прижатым к заготовке под соб5 ственным весом, исключая, при этом, сход заготовки с тракта подачи при транспортировании ее роликами 24, 27 досылающего механизма.

Автоматическая линия заготовки мер0 ных изделий работает следующим образом. В соответствии с заданной программой линия может работать как в режиме мерного раскроя изделий поштучно с наименьшими отходами, так и в режиме непрерывного

5 мерного раскроя по безотходной технологии со стыковой сваркой.

Рассмотрим работу линии в общем, наиболее часто применяемом и наиболее эффективном режиме - непрерывного мерного раскроя по безотходной технологии.

На стеллаж 1 укладывают пакет заготовок 2. По команде пуск кулиса 5 отборочного механизма 3 подается вперед до соприкосновения с датчиком 40 наличия заготовки перед кулисой, который срабатыва-

-ет, а устройство управления 57 выдает команду в пиевмопривод б кулисы на ее установ и включение привода 8 подъема ползуна с зубом 7, который захватывает одну или несколько заготовок 16 и при этом Своим движением вверх, встречаясь с отсе- кателем 9 сталкивает все захваченные лишние заготовки. При достижении зубом крайнего положения срабатывает датчик 42 и устройство управления 57 выдает команду в пневмопривод 6 кулисы 5 на движение .назад. При достижении кулисой исходного . положения срабатывает датчик 39 и устройство управления выдает команду на отключение привода кулисы и на включение привода 14 прижимного ролика 1,3 подающего устройства, при этом осуществляется зажим детали и при срабатывании датчика 44 нижнего положения ролика система управления выдает команду в пневмопривод 8 ползуна с зубом на опускание вниз. После чего устройство управления путем опроса датчиков 47-51 осуществляет проверку условия готовности тракта подачи к приему изделия. Для.выполнения этого условия не- обходимо, чтобы губки сварочной машины 19 были разжаты, нож отрезного станка 21

- вверху, лодающие ролики 28; 27 досылающего механизма 22 разжаты, заслонка 35 механизма 34 разгрузки и раскладки изде- лий в пакеты - закрыта. При выполнении этого условия, а также наличия сигналов с датчиков 45, 41, 44 заготовка на входе подающего механизма , зуб внизу, ролик зажат, включается электропривод подачи

-12 заготовки и зажатая заготовка вытягивается из пачки и движется по тракту подачи к отрезному станку 21. При достижении передним концом заготовки датчика 46 наличия заготовки на выходе подающего устройства с выхода устройства управления подается сигнал на вход 67 ввода программы программного счетчика 59, из запоминающего устройства которого извлекается число, равное расстоянию от вертикальной оси сигнального ролика 15 подающего устройства до плоскости резания отрезного станка 21, и по команде старт счетчик начинает производить обратный счет импульсов, поступающих с датчика 18 переме- щения, связанного с осью сигнального ролика 15 на подающем устройстве. При подходе переднего конца заготовки к заданной координате счетчик 59 осуществляет выдачу команд в устройство управления

на торможение, а затем на остановку двигателя, после выполнения которых заготовка подходит на пониженной скорости к плоскости резания отрезного станка и останавливается. При этом система управления выдает команду на включение распределителя 70 в пневмоприводе 14 прижимного ролика 13, при этом происходит выпуск воздуха из поршневой полости пневмоцилинд- ра 73 через каналы последовательно соединенных первого 70 и второго 71 пнев- мораспределителей. При этом прижимной ролик 13 находится в нижнем положении и не дает возможности сходу заготовки с приводного ролика 11 при осуществлении подачи заготовки досылающим механизмом 22. После этого система управления производит последовательный опрос выходов счетчиков 54, 55, 56 количества изделий по типоразмерам, и в том случае, если на выходе 1-го счетчика нет сигнала (количество изделий не равно заданному), то система управления подает сигнал на соответствующий вход ввода 1-й программы программного счетчика 58, из запоминающего устройства которого извлекается число,равное величине заданной длины заготовки 1- го типоразмера. Затем система управления выдает команды: в пневмопривод 29 прижимного ролика на его зажим; на включение электропривода 26 досылающего механизма; на установку сбрасывателей в позицию соответствующую t-y типоразмеру и по команде старт счетчик 58 начинает производить обратный счет импульсов, поступающих с датчика 33 перемещения. При подходе переднего конца детали к заданной координате счетчик осуществляет выдачу команд в устройство управления на торможение, а затем остановку электропривода 26 досылающего механизма. При этом система управления выдает команду в пневмопривод 30 ролика 28 на его зажим, включение привода 21 отрезного станка, а в момент выполнения реза производится раз- . жим ролика 27 досылающего механизма и при достижении им верхнего положения срабатывает датчик 49 и включается электропривод 26 досылающего механизма, который полностью втягивает отрезанную заготовку в канал направляющего желоба. Когда заготовка пойдет с ролика 28 сраба- .тывает датчик 50 и система управления выдает команду в привод 36 на открытие заслонки, осуществляется разгрузка и передача отрезанной мерной заготовки в соответствующий пакет. После чего система управления выдает команды на отключение приводов 26, 30, 36 и подает импульс на вход 1-го счетчика количества деталей и цикл

обработки детали повторяется до тех пор, пока деталь не выйдет из-под сигнального ролика 15 подающего механизма, При этом происходит размыкание выходных контактов 62 датчика 46 величин стержня на выходе подающего устройства, информационный вход 61 счетчика 59 при этом соединяется через элемент 60 с выходом датчика 33 на досылающем механизме, устройство управления подает команду на вход 68 вво- да программы счетчика 59, из запоминающего устройства которого извлекается число, равное расстоянию от вертикальной оси сигнального ролика подающего устройства до вертикальной оси, проходящей че- рез точку стыковки деталей стыкосварочной машины и по команде старт счетчик 59 начинает производить вычитание импульсов, поступающих с датчика 33 перемеще ния от заданного числа, система управления выдает команду в пневмопривод 36 подающего устройства на включение прижимного ролика 13 вверх и осуществляется программа поштучного отбора детали, из транспортного пакета, одновременно с выполнением программы по отбору детали устройство управления продолжает выполнять цикл обработки детали, который выполняется до тех пор, пока задний конец детали не подойдет к точке стыковки деталей на стыкосвароч- ной машине. При этом счетчик 59 осуществляет выдачу команд через устройство управления на торможение, а затем остановку привода досылающего механизма, затем система управления подает команду на включение привода 12 подающего устройства и зажатая роликами следующая деталь вытягивается из транспортного пакета и движется к месту стыковки на сварочной машине. При достижении передним концом детали датчика 46 наличия стержня на выходе подающего устройства система управления подается сигнал на вход 69 ввода программы счетчика 59 на установку переднего конца детали к месту стыковки с пред- ыдущей деталью. После отработки программы счетчиком 59 и отключения подающего устройства, система управления выдает команду в схему управления 19 стыкосварочной машиной на зажим верхних гу- бок, губки опускаются, зажимая заготовки, опускается, защитный щиток и производится запрограммированный цикл стыковой сварки конца предыдущего изделия с началом последующего. После выполнения цик- ла сварки верхние губки сварочной машины поднимаются, срабатывает датчик 47 губки вверху, а устройство управления подает сигнал на вход 69 ввода программы счетчика 59 на перемещение стыка деталей до

центра губок механизма для снятия грата. После отработки программы счетчиком 59 и отключения подающего устройства система управления выдает команду в привод 20 механизма для снятия грата на зажим губок, производится обжим сварочного шва, после чего губки разжимаются и далее описанная последовательность работы механизмом и устройств автоматической линии повторяется и будет продолжаться до тех пор, пока не будет обработано заданное количество мерных изделий по каждому типоразмеру.

Безударное торможение и точный останов двигателей при отработке заданных координат для выполнения операций резки, стыковки и снятия грата уменьшает износ приводов и механизмов, входящих в линию.

Линия - универсальна, так как система управления, выполненная на базе программируемого микропроцессорного контроллера и программных счетчиков, имеющих возможность оперативно изменять их рабочие программы, позволяет производить заготовку мерных изделий как в режиме поштучного программного, так и в-режиме непрерывного раскроя по безотходной технологии со стыковой сваркой.

В предлагаемой линии подача детали на заданную длину при выполнении операции резки осуществляется парой роликов досылающего механизма, когда деталь уже вытянута из транспортной пачки и поэтому для ее дальнейшего транспортирования можно снизить мощность привода подачи и усилие сжатия роликов, увеличить скорость подачи в два раза (по сравнению с прототипом), так как случайное заклинивание заготовки за счет криволинейное™ отдельных заготовок не вызовет изгиба, выпучивания и выброса из тракта подачи и не приведет к поломке оборудования и к возникновению опасности для эксплуатационного персонала, а приведет к остановке заготовки за счет ее проскальзывания между подающими роликами. Диапазон задания длины детали - не- прерывный. Причем, нижний предел ограничен только конструктивными параметрами досылающего механизма, а верхний - емкостью программного счетчика, что позволяет свести к минимуму потери метал- лопроката при работе линии в режиме поштучного программного раскроя или свести их к нулю при работе а режиме непрерывного раскроя по безотходной технологии со стыковой сваркой, а также расширяет номенклатуру заготавливаемых изделий по типоразмерам.

У прототипа диапазон задания длины детали 600-4500 мм, в предлагаемом изобретении за счет использования программного счетчика на четыре разряда с дискретностью задания один миллиметр диапазон задания: 290-9999 мм.

Использование предлагаемого изобретения позволяет повысить надежность за счет осуществления безударного торможения и точного останова заготовки при выполнении операций резки, стыковки и снятия грата; расширить функциональные возможности линии и снизить отходы ме- таллопроката за счет расширения диапазона задания длины детали в 2,5 раза и его непрерывности; повысить безопасность обслуживающего персонала за счет исключения возможности выброса заготовки из тракта ее транспортирования, изгиба и выпучивания при подаче ее под резку досыпающим механизмом.

Формула изобретения 1, Автоматическая линия заготовки мерных изделий, содержащая стеллаж для размещения пакета заготовок, отборочный механизм, состояа ий из рамы с установленной на ней шарнирно кулисой слриеодом и снабженной ползуном с зубом, перемещаемым по направляющим приводом, и датчиками наличия заготовки перед кулисой, исходного положения кулисы и конечного положения зуба, подающий механизм, содержащий приводной с приводом подзчи ролик, прижимной ролик с приводом, имаю- щим цилиндр с распределителем, двумя датчиками его конечного положения, датчиком наличия заготовки на входе подающего механизма и сигнальный подпружиненный ролик с датчиком наличия заготовки на выходе подающего механизма, досылающий механизм, содержащий два приводных имеющих общий привод и два прижимных ролика с собственными приводами и датчиками конечного положения прижимных ройков, отрезной станок с датчиком ко- нечного положения ножа, мерное устройство, механизм разгрузки и раскладки заготовок в пакеты по типоразмерам, снабженный заслонкой и двумя сбрасывателями с собственными приводами и датчиками конечного положения заслонки и сбрасывателей, счетчики количества мерных изделий по типоразмерам и устройство управления линией, причем выходы датчи- 5 ков и счетчиков количества мерных изделий подсоединены к соответствующим входам устройства управления, выходы которого подсоединены к соответствующим приводам и счетчикам, отличающаяся тем,

0 что, с целью повышения надежности, расширения функциональных возможностей линии и снижения отходов металлопроката, она снабжена стыкосварочной машиной и механизмом для снятия грата, мерное уст5 ройство снабжено первым для измерения перемещеяия заготовки досылающим механизмом и вторым для измерения перемещения заготовки подающим механизмом, датчиками перемещения, первым и вторым

0 программными счетчиками и элементом развязки, причем информационный вход второго программного счетчика соединен через выходные контакты датчика наличия заготовки на выходе подающего механизма

5 с вторым преобразователем перемещения и с выходом элемента развязки, другой выход которого подсоединен к информационному входу первого программного счетчика, а вход -- к первому преобразователю переме0 щения, каждый вход ввода программы первого и второго счетчиков соединен с соответствующим выходом устройства управления, а каждый из двух командных выходов первого и второго счетчиков соединен

5 с соответствующим входом устройства управления.

2. Линия по п 1 отличающаяся тем, что, с целью предо вращения схода за-. готовки с тракта ее транспортирования,

0 привод прижимною ролика подающего механизма дополнительно снабжен вторым распределителем, причем его выход во включенном состоянии соединен с атмосферой, а в выключенном - с заглушкой, при .

5 этом вход соединчн через выход первого распределителя с п .-рожевой полостью цилиндра.

l4E33f:

JS

fc5

S

fc5

.

вг/&В

16

V1B 17

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия резки труб | 1982 |

|

SU1191202A1 |

| Устройство для изготовления деталей из пруткового материала | 1990 |

|

SU1759508A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1982 |

|

SU1092015A1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| Автоматическая линия для изготовления изделий типа ободов мотоциклетных колес | 1977 |

|

SU742014A1 |

| Установка для безупорной мерной резки проката | 1977 |

|

SU656753A1 |

| Устройство для мерной рубки проволоки | 1990 |

|

SU1739186A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

Изобретение относится к технологическому оборудованию для транспортировки на предприятиях стройиндустрии круглого проката стержней, труб. Изобретение позволяет автоматизировать последовательно выполняемые операции поштучного отбора заготовки из транспортного пакета, ввод заданной величины перемещения заготовки и ее обработки исполнительными механизмами при выполнении операций стыковки остатка предыдущей заготовки с последующей, снятия грата, резки и раскладки мерных изделий в пакеты по типоразмерам. Линия включает микропроцессорный программируемый контроллер, осуществляет прием, логическую обработку информации, поступающую на его входы отдатчиков и выдачу команд в приводах исполнительных механизмов по рабочей программе. Использование изобретения позволяет повысить надежность линии за счет осуществления безударного торможения и точного останова заготовки при выполнении операций резки, стыковки снятия грата, расширить функциональные возможности линии и снизить отходы металлопроката за счет расширения диапазона задания длины детали и его непрерывности, обеспечить безопасность обслуживающего персонала з,а счет исключения выброса заготовки из тракта ее транспортирования изгиба и выпучивания при подаче ее под резку досылающим механизмом. 1 з.п.ф-лы, 9 ил. ел с

фьге. 5

Редактор

Ф1Я.9

Составитель Ю.Городецкий

Техред М.МоргенталКорректор М.Куль

| Сб.Промышленность строительных материалов | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1993-04-15—Публикация

1990-12-29—Подача