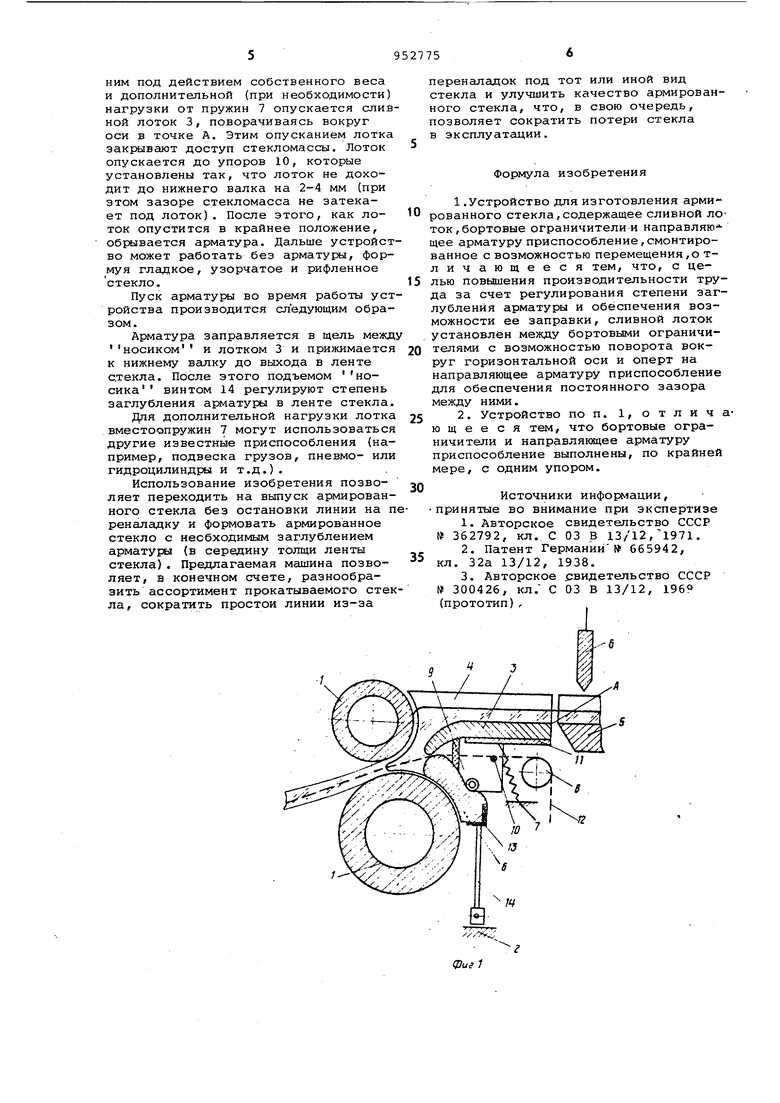

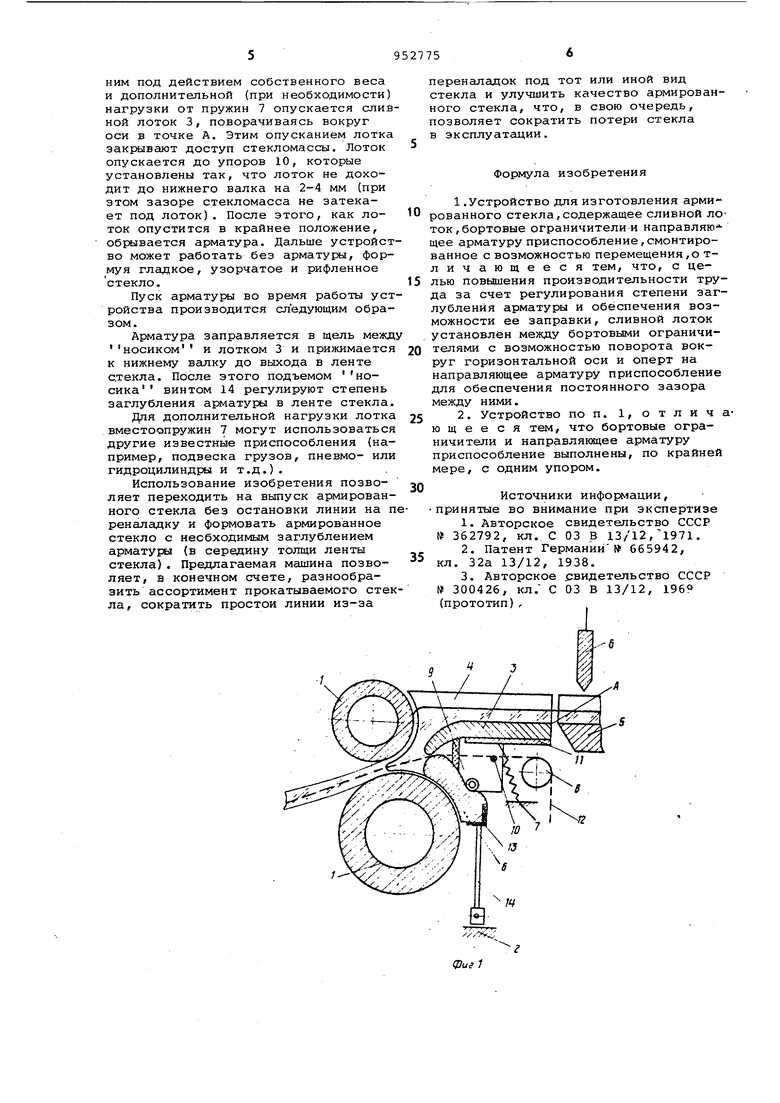

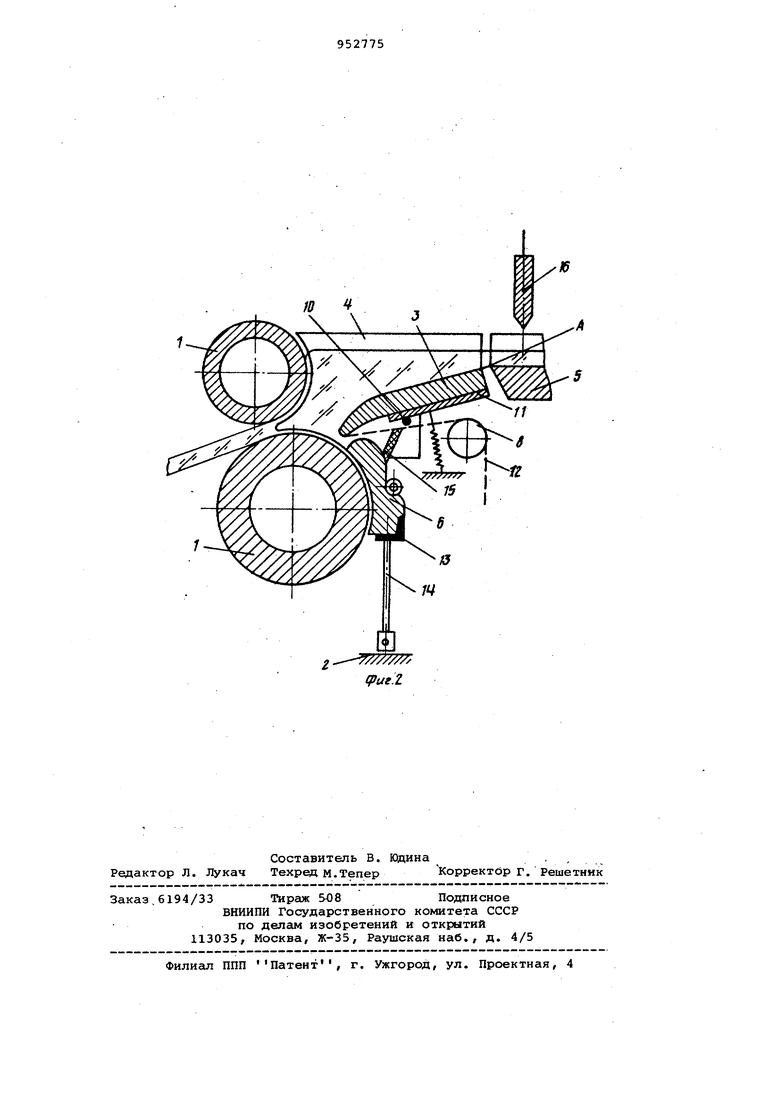

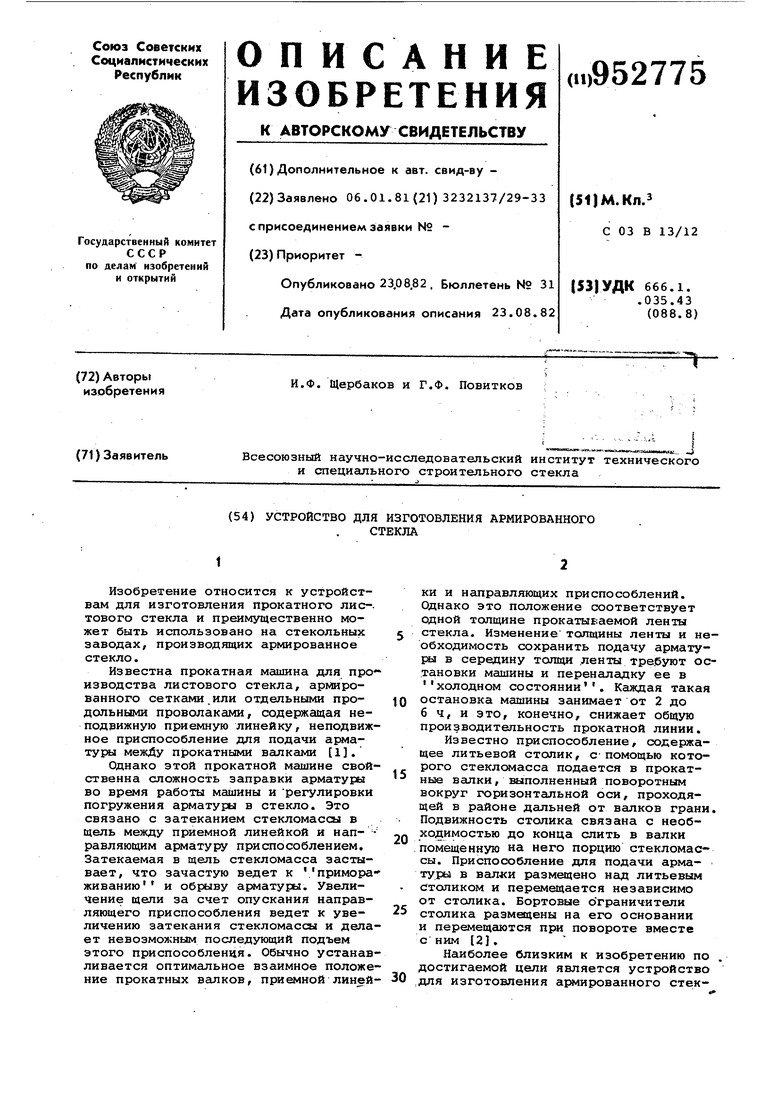

Изобретение относится к устройствам для изготовления прокатного лис-, тового стекла и преимущественно может быть использовано на стекольных заводах, производящих армированное стекло. Известна прокатная машина для производства листового стекла, армированного сетками или отдельными продольными проволаками, содержащая неподвижную приемную линейку, неподвиж ное приспособление для подачи арматуры межДу прокатными валками 1. Однако этой прокатной машине свой ственна сложность заправки арматуры во время работы машины и регулировки погружения арматуры в стекло. Это связано с затеканием стекломассы в щель между приемной линейкой и направляющим арматуру приспособлением. Затекаемая в щель стекломасса застывает, что зачастую ведет к примора живанию и обрыву арматуры. Увеличение щели за счет опускания направляющего приспособления ведет к увеличению затекания стекломассы и дела ет невозможным последующий подъем этого приспособления. Обычно устанав ливается оптимальное взаимное положе ние прокатных валков, приемной лине1й ки и направляющих приспособлений. Однако это положение соответствует одной толщине прокатыЕ аемой ленты стекла. Изменение толщины ленты и необходимость сохранить подачу арматуIXJ в середину толщи ленты требуют остановки машины и переналадку ее в холодном состоянии . Каждая такая остановка машины занимаетот 2 до б ч, и это, конечно, снижает общую производительность прокатной линии. Известно приспособление, содержащее литьевой столик, с помощью которого стекломасса подается в прокатнью валки, ы полненный поворотным вокруг горизонтальной оси, проходящей в районе дальней от валков грани. Подвижность столика связана с необходимостью до конца слить в валки помещенную на него порцию стекломассы. Приспособление для подачи арматуры в валки размещено над литьевым столиком и перемещается независимо от столика. Бортовые ограничители столика размещены на его основании и перемещаются при повороте вместе с ним (2, Наиболее близким к изобретению по , достигаемой цели является устройство для изготовления армированного стекла, содержащее сливной лоток, борто вые ограничители и подвижное направ ляющее арматуру приспособление. Приспособление для направления арматуры (в данном случае опорная плита) имее.т возможность перемещени по радиусу вдоль поверхности нижнего валка, В торцевой стенке плиты рмеется щель для подачи арматуры в слой сливаемой в эту емкость стекло массы и вместе с ней далее в прокат ные валки 3. Недостатком известного устройств является сложность заправки арматуЕЖ на ходу машины и регулирования степени-заглубления арматура в толщине ленты стекла, а также переохлаждение стекломачсзсы за счет больщой поверхности контакта с нижним валком. Увеличивать температуру сливаемой стекломассы можно незначительно изза предельной температуры прилипания ее к валку (570-590 С) . Переохлаждение же стекломассы при прокате ухудшает качество поверхности стекла за счет увеличения ее кованности. Цель изобретения - повыщение качества стекла за счет обеспечения во можности заправки и регулирования ст пени ее заглубления во время работы устройства. Поставленная цель достигается тем что в устройстве для изготовления армированного стекла, содержащем сливной лоток, бортовые ограничители и подвижное, направляющее арматуру приспособление, сливной лоток установлен между бортовыми ограничителями с возможностью поворота вокруг горизонтальной оси и оперт на направ ляющее арматуру приспособление для обеспечения постоянного зазора между ними. Причем бортовые ограничители и направляющее арматуру приспособление могут быть выполнены, по крайней мере, с одним упором. На фиг. 1 изображено устройство в рабочем положении, продольный вертикальный разрез; на фиг. 2 - то же, в положении запуска и обрыва арматур Устройство для изготовления армированного стекла состоит из прокатных валков 1 с системой их водоохлаждения (не показана), смонтированны:} на станине 2. Перед прокатными валками установлен сливной лоток 3, размещенный между бортовыми ограничителями 4 и при1у ыка1ощей к стекловаренной ванной печи 5. Под линейкойустановлено направляющее арматуру приспособление 6 с нагрузочными пружинами 7 и системой направляющих роликов .8. Ограничители 9 выполнены из керамики. Вариантом исполнения ограничителей может быть облицовка внутренне части камней ниже уровня стекла пластинами из графита. Ограничители имеют упоры 10, выполненные из металлических стержней и предназначенные для ограничения опускания сливного лотка 3. .Сливной лоток выполнен из фасонного шамотного огнеупора. Опорная металлическая плита 11 соединена шарнирно со станиной 2, что позволяет лотку поворачиваться вокруг горизонтальной оси, проходящей параллельно верхнему ребру грани, примыкающей к стекловаренной печи 5 (точка А). К опорной плите 11 присоединены нагрузочные пружины 7, соединенные со станиной устройства. Направляющее в прокатные валки 1 арматуру 12 приспособление б имеет носик из графита, установленный на опорном уголке 13, который соединен с кольцами на цапфах нижнего валка (не показано), регулировочный винт 14,соединенный с уголком 13 и опирающийся на станину 2 и систему направляющих и перегибных роликов 8. Носик 6 имеет один или несколько упоров 15 в виде металлических стержней, проходящих в сквозных отверстиях в графите и соединенных с опорным уголком 13. Винт 14 приводится в движение вручную (с помощью закрепленной на станине гайки) или приводом (мотор с червячным редуктором). Пуск устройства для изготовления армированного стекла производится после установки прокатной машины на рабочее место. Затем заправляется в валки 1 арматура 12, проходящая от рулона по роликам 8, носику 6 под сливным лотком 3. Затем поднимается шибер 16 и стекломасса из печи 5 поступает на сливной лоток 3 и затем к прокатным валкам. При этом она частично проходит сквозь арматуру к нижнему валку, образуя нижнюю половину ленты стекла после проката. Положением носика 6. в вертикальной плоскости регулируют степень погружения арматуры в толщу ленты стекла. Например, если после пуска устройства на толщине ленты б мм арматура оказывается погруженной от верхней поверхности ленты на 2 мм, тогда, опуская носик, добиваются погружения арматуры на 3 мм. При прокате утолщенного армированного стекла до 12 мм увеличивается отбор стекломассы валками,поэтому предлагаемое устройство позволяет поднять носик, чтобы обеспечить необходимое заглубление арматуры до 6 мм, и вместе с ним сливной лоток без опасения, что стекломасса затечет в зазор между носиком и лотком. Для прекращения подачи арматуЕ&а без остановки устройства носик б винтом 14 опускается вниз. Вместе с ним под действием собственного веса и дополнительной (при необходимости) нагрузки от пружин 7 опускается сливной лоток 3, поворачиваясь вокруг оси в точка А. Этим опусканием лотка закрывают доступ стекломассы. Лоток опускается до упоров 10, которые установлены так, что лоток не доходит до нижнего валка на 2-4 мм (при этом зазоре стекломасса не затекает под лоток). После этого, как лоток опустится в крайнее положение, обрывается арматура. Дальше устройст во может работать без арматуры, гладкое, узорчатое и рифленное стекло. Пуск арматугм во время работы уст ройства производится следующим обра ° Арматура заправляется в щель межд носиком и лотком 3 и прижимается к нижнему валку до выхода в ленте стекла. После этого подъемом носика винтом 14 регулируют степень заглубления арматуры в ленте стекла для дополнительной нагрузки лотк вместоопружин 7 могут использоватьс другие известные приспособления (на пример, подвеска грузов, пневмо- ил гидроцилиндры и т.д.). Использование изобретения позволяет переходить на выпуск армирован ного стекла без остановки линии на реналадку и формовать армированное стекло с необходимым заглублением арматуры (в середину толщи ленты стекла). Предлагаемая машина позволяет, в конечном счете, разнообразить ассортимент прокатываемого сте ла, сократить простои линии из-за ереналадок под тот или иной вид текла и улучшить качество армированого стекла, что, в свою очередь, озволяет сократить потери стекла эксплуатации. Формула изобретения 1 Устройство для изготовления армиованного стекла,содержащее сливной лоок, бортовые ограничители и направляюее арматуру приспособление, смонтироанное с возможностью перемещения, отичающееся тем, что, с це лью повышения производительности труда за счет регулирования степени заглубления арматуры и обеспечения возможности ее заправки, . установлен между бортовыми ограничи телями с возможностью поворота вокруг горизонтальной оси и оперт на направляющее арматуру приспособление для обеспечения постоянного зазора между ними. „ п и ч а2. Устройство по п. 1, отлича ю щ е е с я тем, что бортовые ограничители и направляющее приспособление выполнены, по крайней мере, с одним упором. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 362792, кл. С 03 В 13/12, 1971. 2Патент Германии 665942, кл. 32а 13/12, 1938. 3Авторское свидетельство СССР № 300426, кл; С 03 В 13/12, I960 (прототип) гI

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванная стекловаренная печь | 1973 |

|

SU541797A1 |

| Установка для изготовления листового армированного стекла | 1974 |

|

SU487853A1 |

| Прокатная машина для изготовления облицовочных плит | 1977 |

|

SU729144A1 |

| Устройство для изготовления накладного прокатного стекла | 1977 |

|

SU687003A1 |

| Способ производства листового стекла и устройство для его реализации | 1975 |

|

SU555802A1 |

| МАШИНА ДЛЯ ПРОКАТКИ НЕПРЕРЫВНОЙ ЛЕНТЫ ИЗ СТЕКЛОМАССЫ С ВЫСОКОТЕМПЕРАТУРНОЙ КРИСТАЛЛИЗАЦИОННОЙ СПОСОБНОСТЬЮ | 1999 |

|

RU2162063C2 |

| Устройство для производства листового стекла | 1977 |

|

SU678852A1 |

| Способ ввода арматуры в стекломассу | 1976 |

|

SU574402A1 |

| Устройство для производства листового стекла | 1987 |

|

SU1432022A1 |

| Ванная стекловаренная печь | 1981 |

|

SU977410A2 |

//

7

/ х .;:

/

////// ipus.l

Авторы

Даты

1982-08-23—Публикация

1981-01-06—Подача