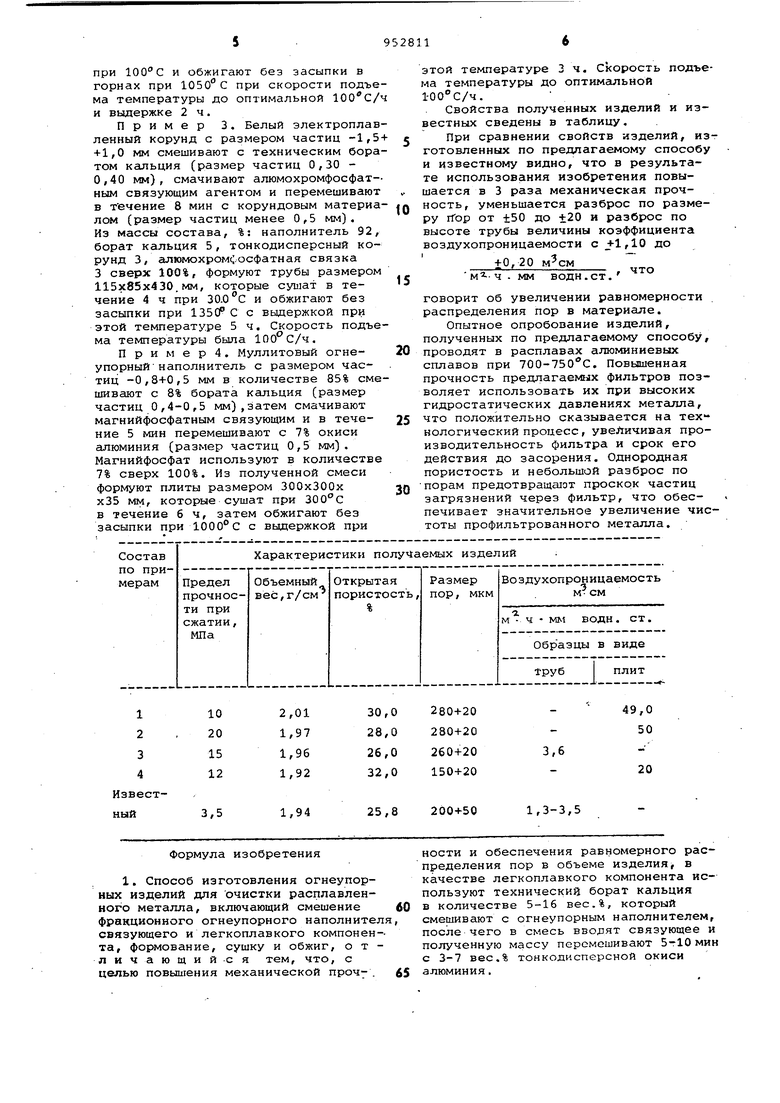

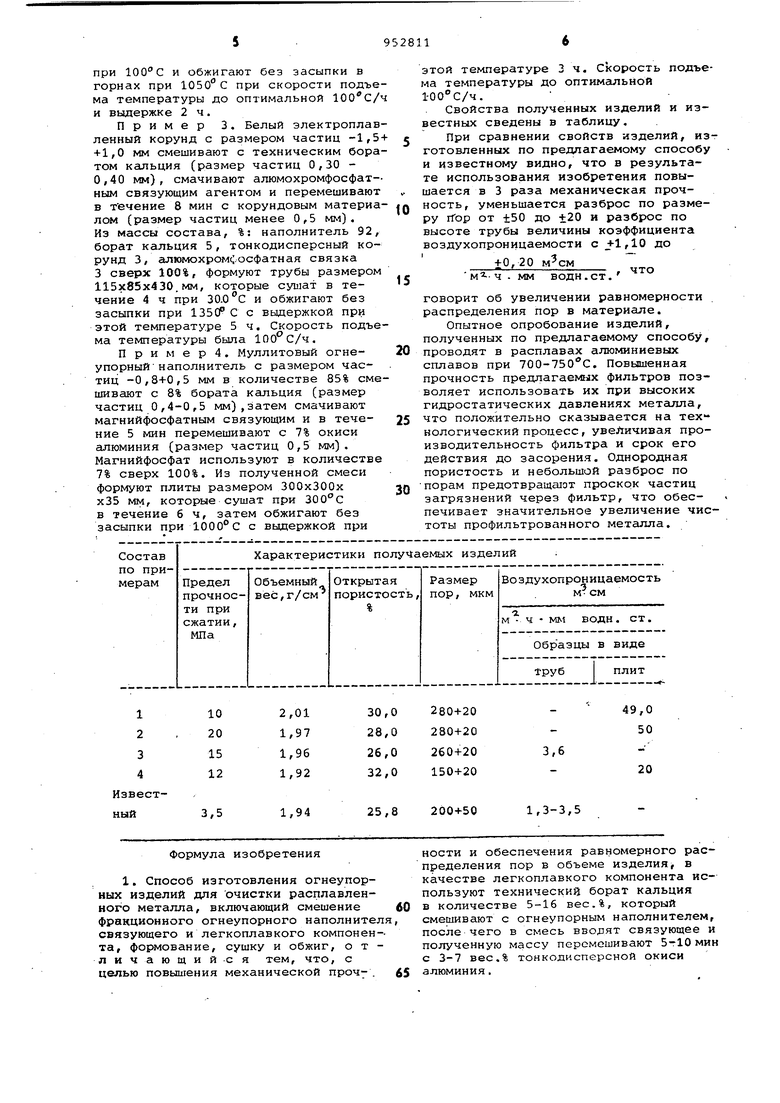

так как скачала необходимо сплавить из исходных ксмпонентов стекло, измельчить полученное стекло до..-про хождения стекла через сито 30.0 меш (О ,05 мм) . Изделия, полученные известным способом, имеют при использовании огнеупорного наполнителя с преобладающей фракцией зерна 1,0 мм следующие физико-механические свойства Предел механической прочности при сжатии, МПа 3,5 Объемный вес , г/см 1,94 Пористость открытая, % 25,80 Коэффициент воздухопроницаемости одного издеЛИЯ (по высоте), м 3 см 1,3-3,5 м 2- ч .мм водн . ст. Разрез пор преобладающий, мкм .200 Разброс по порам от оптимального значения на одном изделии, мкм±50 Водостойкость, %96 Кислотостойкость, % 94,8 Щелочестойкостьу % 90,4 и не разрушаются в расплавах метал ла, в частности алюминия. Целью изобретения является повышение механической прочности изделий и обеспечение равномерного распределения пор в объеме изделий., Поставленная цель достигается те что согласно способу изготовления огнеупорных изделий для очистки рас плавленного металла, включающему смешение фракционированного огнеупо ного наполнителя, связующего и легкоплавкого компоненту, формование, сушку и обжиг, в качестве легкоплав кого компонента используют техничес кий борат кальция в количестве 516 вес.%, который смешивают с огнеупорным наполнителем,- после чего в смесь вводят связующее и полученную массу перемешивают 5-10 мин с 3 7 вес.% тонкодисперсной окиси алюминия. Причем используют технический бо рат кальция с размером частиц 0,060,5 мм, а окись алюминия с размером чаетиц 0,001-0,5 мм. Кроме того в качестве связующего используют магнийфосфат или алюмохромфосфат или растворимый силикат натрия или калия. При перемешивании сухих порошков мелк(го - бората кальция и крупного огнеупорного наполнителя происходит равномерное перераспределение части затем на их увлажненную жидкотекуче связкой поверхность тонким слоем пр липает порошок окиси алюминия, доба ляемый в массу. В связи с равномерным распределением добавок между частицами наполнителя, образуется равномерная по всесу объему материала пористость. Равномерное распределение пор материала характеризуется изменением коэффициента проницаемости по высоте изделия и отклонениями от оптимального значения размера пор. При такой последовательности смешения сырьевой смеси увеличивается сцепление расплава, образовавшегося непосредственно при обжиге изделия, с зернами наполнителя, так как низкоплавкие соединения бора и кальция, будучи предварительно не превращенные в стекло, активно взаимодействуют не.только с окисью алюминия, но и с крупным зерном наполнителя. В результате этого возрастает адгезия расплавленных в обжиге добавок к зернам наполнителя, а следовательно, увеличивается механическая прочность изделия . Использование в качестве связующего агента растворимых силикатов натрия или калия, алюмохромфосфата, магнийфосфата в количестве 3-7% от веса неорганического наполнителя позволяет обжигать изделия без засыпки. Предлагаемым способом изготовляют изделия любых форм и конфигураций. Пример 1. Огнеупорный наполнитель: бурый электрокорунд фракции -1+0,80 Mivi смешивают с порошком технического бората кальция с размером частиц 0,06-0,2 мм ( , полученную сухую смесь увлажняют растворимым силикатом натрия и затем 5 мин перемешивают с тонкодисперсным корундовым материалом (разрмер частиц 0,06 мм), содержащим AljOj в количестве 92%. Состав массы,%: фракцио11 ированный электрокорунд 90,. борат кальция 5, тонкодисперсный корунд 5, растворимый силикат натрия 4 (сверх 100%).Из полусухой массы формуют плитыразмером 330x330x20 мм, которые сушат при 100°С 1 ч и обжигают при 1050 С с выдержкой при этой температуре 2 ч. Скорость подъема температуры была 100°С/ч. Пример 2. Корундовый огнеупорный наполнитель (отходы высокоглиноземистого кирпича) с размеромчастиц - 3+0,5 мм смешивают с техническим боратом кальция, размер частиц которого 0,2-0,3 мм, затем увлажняют растворимым силикатом калия и перемешивают в течение 10 мин с микропорошком окиси алюминия. Из массы соста- ва,%:1 корундовый наполнитель 80 (Фр. -3+0,5 мм), технический борат кальция 16, растворимый силикат калия, плотностью 1,34 сверх 100% и окись алюминия 4 формуют плиты размером 330x330x20 мм, которые сушат

при 100°С и обжигают без засыпки в горнах при 1050° С при скорости подъема температуры до оптимальной 100°С/ч и выдержке 2ч.

Пример 3. Белый электроплавленный корунд с размером частиц -1,5+ +1,0 мм смешивают с техническим боратом кальция (размер частиц О,30 0,40 мм), смачивают алюмохромфосфат- ным связующим агентом и перемешивают в течение 8 мин с корундовым материалом (размер частиц менее 0,5 мм). Из массы состава, %: наполнитель 92, борат кальция 5, тонкодисперсный корунд 3, алюмохромСосфатная связка 3 сверх 1&0%, формуют трубы размером 115x85x430.мм, которые сушат в течение 4 ч при 30.0 с и обжигают без засыпки при 135СР С с выдержкой при этой температуре 5 ч. Скорость подъема температуры была .

Пример4. Муллитовый огнеупорный наполнитель с размером частиц -0,8+0,5 мм в количестве 85% смешивают с 8% бората кальция (размер частиц 0,4-0,5 мм),затем смачивают магкийфосфатным связующим и в течение 5 мин перемешивают с 7% окиси алюминия (размер частиц 0,5 мм). Магнийфосфат используют в количестве 7% сверх 100%. Из полученной смеси формуют плиты размером ЗООхЗООх х35 мм, которые сушат при в течение 6 ч, затем обжигают без засыпки при с выдержкой при

этой температуре 3 ч. Скорость подъема температуры до оптимальной 1-00°С/ч.

Свойства полученных изделий и известных сведены в таблицу.

При сравнении свойств изделий, изготовленных по предлагаемому способу и известному видно, что в результате использования изобретения повышается в 3 раза механическая прочность, уменьшается разброс по разме0ру пор от ±50 до ±20 и разброс по высоте трубы величины коэффициента воздухопроницаемости ,10 до

+0,20

что

ч - мм водн. ст.

5

говорит об увеличении равномерности распределения пор в материале.

Опытное опробование изделий, полученных по предлагаемому способу,

0 проводят в расплавах алюминиевых сплавов при 700-750С. Повышенная прочность предлагаемых фильтров позволяет использовать их при высоких гидростатических давлениях металла,

5 что положительно сказывается на тех нологический процесс, увеличивая производительность фильтра и срок его действия до засорения. Однородная пористость и небольшой разброс по порам предотвращают проскок частиц

0 загрязнений через фильтр, что обеспечивает значительное увеличение чистоты профильтрованного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ НЕЙТРАЛИЗАТОРА ШЛАКА | 2005 |

|

RU2281266C1 |

| Способ изготовления огнеупорных изделий | 1981 |

|

SU975679A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ИЗДЕЛИЙ ИЗ ДВУОКИСИ КРЕМНИЯ | 2004 |

|

RU2255792C1 |

| Шликер для изготовления керамических изделий | 1987 |

|

SU1435571A1 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Способ изготовления фасонных изделий на основе оксида магния | 1985 |

|

SU1284974A1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| СПОСОБ ПЕРЕРАБОТКИ ИСХОДНОГО СЫРЬЯ В ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2034812C1 |

Формула изобретения

ности и обеспечения равномерного распределения пор в объеме изделия, в качестве легкоплавкого компонента используют технический борат кальция в количестве 5-16 вес.%, который смешивают с огнеупорным наполнителем, после чего в смесь вводят связующее и полученную массу перемешивают 5-г10 мин с 3-7 вес.% тонкодисперсной окиси алюминия,

79528118

ческий борат кальция с размером час-Источники информации,

тиц 0,06-0,5 мм, а окись.гшюминия спринятые во внимание при экспертизе

размером частиц 0,001-0,5 мм.1. Патент США 1 2997403,кл,106-63 ,

3,Способ по п.1, отличаю-с 1961.

щи и с я тем, что в качестве связую- 2. Патент США №3524548,кл.210-153, щего использу 9т магнийфосфат или 1970. .

Авторы

Даты

1982-08-23—Публикация

1980-09-22—Подача