Изобретение относится к технологии получения пленкообразующего на основе бутадиенового, изопренового, олигопипериленового каучуков и может быть использовано в химической и нефтехимической промышленности для приготовления лакокрасочных материалов.

Известен способ получения пленкообразующего окислением побочного продукта (коагулюма), образующегося при эмульсионной сополимеризации бутадиена и винилиденхлорида, кислородом воздуха. Окисление ведут в суспензии побочного продукта в ксилоле и/или циклогексаноне при массовом соотношении 1: (10-19) соответственно в течение 13-16 часов при 125-135oС в присутствии кобальтсодержащего катализатора - сиккатива 7640 с последующим концентрированием пленкообразующего до вязкости по ВЗ-4 16-21 с (см. SU, авторское свидетельство 1691366, кл. С 08 С 19/08, 1992).

Недостатками этого способа являются: пленкообразующее получают темно-вишневого цвета, что ограничивает область его применения; способ требует большого расхода растворителя и продолжительного времени приготовления суспензии - до 24 часов; процесс окисления требует повышенной температуры, что приводит к повышенным энергетическим затратам.

Наиболее близким по технической сущности является способ получения пленкообразующего путем окисления диенового каучука кислородсодержащим газом в растворителе при массовом соотношении каучук : растворитель, равном 1: (4,5-7,5) соответственно, или путем окисления смеси диеновых каучуков кислородсодержащим газом в растворителе при массовом соотношении смеси каучуков и растворителя 1:(1,2-7,5) в присутствии кобальтсодержащего катализатора - кобальтовых солей насыщенных и ненасыщенных карбоновых кислот или их перфторпроизводных в количестве 0,15-1,0 мас.% от каучука при 80-110oС, при скорости подачи воздуха 10-100 ч-1 до вязкости раствора пленкообразующего 8-35 с по ВЗ-4 при 20oС (см. SU, патент 2098427, кл. С 08 С 19/04, С 09 D 115/00, 1996).

Недостатком способа является то, что при осуществлении технологического процесса используют дефицитный катализатор.

Задачей изобретения является расширение арсенала способов получения эффективного пленкообразующего.

Техническая задача решается способом получения пленкообразующего путем окисления диенового или смеси диеновых каучуков кислородсодержащим газом в растворителе при нагревании, в котором при окислении вышеуказанных каучуков дополнительно вводят добавку, выбранную из группы, включающую оксидат растительного масла, оксидат, полученный окислением диенового каучука в присутствии оксидата растительного масла, оксидат, полученный окислением смеси диеновых каучуков в присутствии смеси из окисленного диенового каучука и окисленного растительного масла, оксидат, полученный окислением смеси из диенового каучука, растительного масла и оксидата растительного масла, оксидат, полученный окислением смеси диеновых каучуков, растительного масла в присутствии смеси из оксидата диенового каучука и оксидата растительного масла при массовом соотношении каучук : растворитель : оксидат, равном 1:(1,24 - 11,56):(0,35 - 5,7) до вязкости 19-48 с.

Техническая задача решается также способом получения пленкообразующего путем окисления диенового или смеси диеновых каучуков кислородсодержащим газом в растворителе при нагревании, в котором при окислении вышеуказанных каучуков дополнительно вводят растительное масло и добавку, выбранную из группы, включающую оксидат растительного масла, оксидат, полученный окислением диенового каучука в присутствии оксидата растительного масла, оксидат, полученный окислением смеси диеновых каучуков в присутствии смеси из окисленного диенового каучука и окисленного растительного масла, оксидат, полученный окислением смеси из диенового каучука, растительного масла и оксидата растительного масла, оксидат, полученный окислением смеси диеновых каучуков, растительного масла в присутствии смеси из оксидата диенового каучука и оксидата растительного при массовом соотношении каучук : растворитель : растительное масло : оксидат, равном 1:(1,4 - 5,5):(0,33 - 4):(0,36 - 2,45), до вязкости 32-55 с.

Решение технической задачи позволяет расширить арсенал способов получения эффективного пленкообразующего.

Характеристика веществ, использованных в способе получения пленкообразующего:

Каучук синтетический, натрий-бутадиеновый, нестабилизированный (СКБ), ТУ 38-303-04-08.93. Пластичность - 0,3-0,67. Содержание звеньев, мас.%: 1,4-цис 10-15; 1,4-транс 15-20; 1,2 65-70;  =15-20.

=15-20.

Каучук синтетический 1,4-цис-полибутадиеновый (СКД-К), ГОСТ 14924-75Е. Содержание звеньев, %: 1,4-цис 87-93; 1,4-транс 3-8; 1,2 - 3-5.

Каучук синтетический изопреновый (СКИ-3), ГОСТ 14925-79. Плотность 0,91-0,92 г/см3; средневязкостная молекулярная масса 350-1300 тыс. Содержание звеньев, %: 1,4-цис 92-99; 1,4-транс 0-4; 1,2 - 0-2; 3,4 - 1-3.

Каучук синтетический олигопипериленовый (СКОП), ТУ 38.103542-89. Суммарное содержание 1,4- и 1,2-транс-звеньев 94%, 1,4-цис-звеньев не превышает 5-7%, 1,2-цис- и 3,4-звенья отсутствуют,  1000-2000, плотность 0,92 г/см3.

1000-2000, плотность 0,92 г/см3.

Подсолнечное масло, ГОСТ 1129-93. Нерафинированное первого и второго сорта. Цвет 25-35 мг йода, отстой не более 0,2%, d4 20 0,918-0,923, кислотное число не более 6 мг КОН/г, йодное число 125-145 г I2/100 г, температура вспышки в закрытом тигле - не менее 225oС, содержание влаги и летучих 0,2-0,3%, золы - отсутствие.

Льняное масло, ГОСТ 5791-81. Нерафинированное первого и второго сорта. Цвет 70-80 мг йода, отстой не более 0,05%, d4 20 0,928-0,936, кислотное число 2,5-5,0 мг КОН/г, йодное число 170-175 г I2/100 г, температура вспышки в закрытом тигле - не менее 240oС, содержание влаги и летучих веществ не более 0,3%, золы - 0,10-0,15%.

Конопляное масло, ГОСТ 8989-73. Нерафинированное первого и второго сорта. Отстой 0,10-0,15%, d4 20 0,922-0,923, кислотное число 2,3-6,0 мг КОН/г, йодное число не менее 145 г I2/100 г, температура вспышки в закрытом тигле - не менее 225oС, содержание влаги и летучих веществ 0,15-0,20%, золы - 0,05-0,15%.

Сиккатив НФ-1 (нафтенат свинцово-марганцевый), ГОСТ 1003-73.

Для придания пленкообразующему стабильности при хранении в него вводят стабилизаторы:

полигард - три(п-нонилфенил)фосфит, густая сиропообразная светло-желтая жидкость, d4 20 0,98 г/см3, содержание летучих до 190oС (при 10 мм рт.ст.) не более 6,0%, кислотное число 3 мг КОН/г;

стафор-24-три(2,4-дитретбутилфенил)фосфит, ТУ 2492-031-02069639-98.

Растворители:

уайт-спирит, ГОСТ 3134-78;

тетрамеры пропилена, ТУ 2211-044-05766801-95. Внешний вид - прозрачная, бесцветная жидкость, d4 20 0,757-0,785 г/см3, температура начала перегонки 170-180oС, 97,5% перегоняется при температуре 220-250oС, массовая доля тетрамеров пропилена 70-90%, бромное число - не менее 100 г Вr2/100 г, массовая доля перекисных соединений - не более 0,001%.

Существо изобретения иллюстрируется следующими примерами конкретного выполнения способа по первому варианту.

Предварительно получают оксидат. Получение оксидата растительного масла.

В емкость с регулируемым нагревом и охлаждением, снабженную мешалкой и газоподводящей трубкой, загружают подсолнечное масло, включают перемешивание, поднимают температуру до 130±5oС и подают воздух со скоростью 25-50 ч-1 в течение 6-8 часов. Получают оксидат с вязкостью 30-40 с по ВЗ-4 при 20±2oС, который используют при получении пленкообразующего.

Приготовление оксидата льняного масла и оксидата конопляного масла осуществляют аналогично. Получают оксидат льняного масла с вязкостью 28-42 с по ВЗ-4 при 20±2oС, оксидат конопляного масла с вязкостью 30-44 с по ВЗ-4 при 20±2oС.

Пример 1. В емкость с регулируемым нагревом и охлаждением, снабженную мешалкой и газоподводящей трубкой, загружают 55 г растворителя - уайт-спирита и при перемешивании загружают порциями 10 г нестабилизированного натрий-бутадиенового каучука (СКБ), предварительно измельченного до размеров частиц не более 10 мм. Массовое соотношение СКБ : уайт-спирит равно 1:5,5. Затем загружают 40 г оксидата подсолнечного масла (массовое соотношение СКБ : оксидат подсолнечного масла равно 1:4), поднимают температуру реакционной смеси до 80-85oС, после чего подают кислородсодержащий газ, например воздух со скоростью 35 ч-1, повышают температуру до 95±5oС и перемешивают реакционную смесь в течение 4 ч. В полученный раствор пленкообразующего, охлажденный до 20-40oС, добавляют 0,09 г (0,085% от массы раствора) полигарда, перемешивают 30 минут, затем добавляют 2,6 г (2,5 маc.%) сиккатива НФ-1, перемешивают 30 минут, после чего раствор отстаивают 48 часов. Получают 104,2 г (100% по сухому остатку) 48,8%-ного раствора пленкообразующего с вязкостью 37 с по B3-4 при 20±2oС, цвет - желтый.

На основе полученного пленкообразующего по ГОСТ 8832-76 готовят покрытие. Физико-механические показатели покрытия определяют по ГОСТ 9980.2-86, ГОСТ 8420-74, ГОСТ 25336-82, ГОСТ 5481-89, ГОСТ 19007-73. Характеристика покрытия: время высыхания до степени 3 при 20±2oС - 24 ч, пленка прозрачная, твердость пленки по М-3 - 0,18 усл. ед., прочность пленки при изгибе - 1 мм, прочность пленки при ударе - 50 см, адгезия по методу решетчатого надреза - 1 балл, стойкость к воздействию воды при 20±2oС - 24 часа без изменений.

Пример 2 осуществляют аналогично примеру 1: каучук СКБ - 10 г, уайт-спирит - 50 г, оксидат льняного масла - 30 г, полигард - 0,1 г (0,09%), сиккатив НФ-1 - 2,3 г (2,5%). Массовое соотношение СКБ : уайт-спирит : оксидат - 1: 5: 3. Скорость подачи воздуха 40 ч-1. Время окислительной деструкции 4 ч. Получают 89,2 г (100% по сухому остатку) 45,2%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2 oС 35 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 22 ч, пленка блестящая, твердость по М-3 - 0,2 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, стойкость к воздействию воды при 20±2oС - 24 ч без изменений.

Пример 3 осуществляют аналогично примеру 1: каучук СКБ - 10 г, уайт-спирит - 40 г, оксидат конопляного масла - 30 г, полигард - 0,08 г (0,1%), сиккатив НФ-1 - 2,0 г (2,5%). Массовое соотношение СКБ : уайт-спирит : оксидат - 1:4:3. Скорость подачи воздуха 40 ч-1 . Время окислительной деструкции 4 ч. Получают 78,8 г (100% по сухому остатку) 50,6%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 39 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 22 ч, пленка прозрачная, твердость по М-3 - 0,2 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, стойкость к воздействию воды при 20±2oС - 24 ч без изменений.

Пример 4 осуществляют аналогично примеру 1: каучук СКД (нестабилизированный) - 5,9 г, уайт-спирит - 25 г, оксидат подсолнечного масла - 13,7 г, полигард - 0,045 г (0,1%), сиккатив НФ-1 - 1,1 г (2,5%). Массовое соотношение СКД : уайт-спирит : оксидат - 1:4,24:2,3. Скорость подачи воздуха 50 ч-1. Время окислительной деструкции 5,5 ч. Получают 44 г (100% по сухому остатку) 44%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 48 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 19 ч, пленка прозрачная, твердость по М-3 - 0,19 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, стойкость к воздействию воды при 20±2oС - 24 часа без изменений.

Пример 5 осуществляют аналогично примеру 1: смесь каучуков СКБ - 15 г и СКОП (65%-ный) - 70 г, уайт-спирит - 50 г, оксидат льняного масла - 21 г, стафор 24 - 0,15 г (0,1%), сиккатив НФ-1 - 3,9 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : уайт-спирит : оксидат - 1:1,24:0,35. Скорость подачи воздуха 30±5 ч-1. Время окислительной деструкции 3,5 ч. Получают 156 г (100% по сухому остатку) 52,2%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 37 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 22 ч, пленка блестящая, твердость по М-3 - 0,18 усл. ед.; прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Получение оксидата диенового каучука.

Оксидат диенового каучука получают по примеру 1: 10 г каучука СКБ в растворе 55 г уайт-спирита в присутствии 0,09 г сиккатива НФ-1 окисляют воздухом в течение 4 ч. Получают 65,8 г оксидата диенового каучука с вязкостью 22 с по ВЗ-4 при 20±2oС, цвет - желтый.

Пример 6 осуществляют аналогично примеру 1 со следующими количествами реагентов и растворителя: каучук СКБ - 7,5 г, уайт-спирит - 57 г, предварительно полученный оксидат диенового каучука - 42,5 г, полигард - 0,1 г (0,095%), сиккатив НФ-1 - 27 г (2,5%). Массовое соотношение СКБ : уайт-спирт : оксидат - 1:7,6:5,7. Скорость подачи воздуха 30 ч-1. Время окислительной деструкции при температуре 95±5oС 3,5 ч. Получают 106,1 г (100% по сухому остатку) 13%-ного раствора пленкообразующего с вязкостью по ВЗ-4 19 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка блестящая, твердость по М-3 - 0,15 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, стойкость к воздействию воды при 20±2oС - 24 ч без изменений.

Пример 7 осуществляют аналогично примеру 1: смесь каучуков СКБ - 15 г и СКОП (65%-ный) - 70 г, уайт-спирит - 50 г, оксидат, полученный окислением диенового каучука в присутствии оксидата подсолнечного масла (до введения полигарда и сиккатива), - 21 г, стафор 24 - 0,15 г (0,1%), сиккатив НФ-1 - 3,9 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : уайт-спирит : оксидат - 1:1,24:0,35. Скорость подачи воздуха 30±5 ч-1. Время окислительной деструкции 3,5 ч. Получают 156 г (100% по сухому остатку) 46%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 36 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка прозрачная, твердость по М-3 - 0,24 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 2 балла, водостойкость при 20±2oС - 24 ч без изменений.

Пример 8 осуществляют аналогично примеру 1: каучук СКБ - 10 г, тетрамеры пропилена - 36 г, оксидат, полученный окислением смеси диеновых каучуков, - 26,5 г, полигард - 0,07 г (0,1%), сиккатив НФ-1 - 1,8 г (2,5%). Массовое соотношение СКБ : тетрамеры пропилена : оксидат - 1:3,6:2,65. Скорость подачи воздуха 45 ч-1. Время окислительной деструкции 3,5 ч. Получают 71,6 г (100% по сухому остатку) 30,6%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 30 с.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 22 ч, пленка прозрачная, твердость по М-3 - 0,22 усл. ед., прочность пленки при изгибе - 1 мм, прочность пленки при ударе - 50 см, адгезия - 1 балл, стойкость к воздействию воды при 20±2oС - 24 ч без изменений.

Пример 9 осуществляют аналогично примеру 1: смесь каучуков СКБ - 15 г и СКОП (65%-ный) - 70 г, уайт-спирит - 50 г, оксидат, полученный окислением смеси диеновых каучуков, - 21 г, стафор 24 - 0,15 г (0,1%), сиккатив НФ-1 - 3,9 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : уайт-спирит : оксидат - 1:1,24:0,35. Скорость подачи воздуха 30±5 ч-1. Время окислительной деструкции 3,5 ч. Получают 155 г (100% по сухому остатку) 45,2%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 34 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oC 23 ч, пленка блестящая, твердость по М-3 - 0,16 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Получение оксидата смеси диенового каучука с подсолнечным маслом.

Оксидат получают аналогично примеру 1 со следующими количествами реагентов и растворителя - каучук СКБ - 15 г, уайт-спирит - 50 г, подсолнечное масло - 25 г, оксидат подсолнечного масла - 10 г. Время окислительной деструкции 3,5 ч. Получают 155 г (100% по сухому остатку) оксидата с вязкостью по ВЗ-4 при 20±2oС 46 с, цвет - желтый.

Пример 10 осуществляется аналогично примеру 1: каучук СКБ - 17 г, тетрамеры пропилена - 57 г, предварительно полученный оксидат смеси диенового каучука с подсолнечным маслом - 26 г, полигард - 0,1 г (0,1%), сиккатив НФ-1 - 2,5 г (2,5%). Массовое соотношение СКБ : тетрамеры пропилена : оксидат - 1: 3,35:1,53. Скорость подачи воздуха 35 ч-1. Время окислительной деструкции 3,5 ч. Получают 99,5 г (100% по сухому остатку) 30,8%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 46 с, цвет - светло-желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 18 ч, пленка прозрачная, твердость по М-3 - 0,22 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 часа без изменений.

Пример 11 осуществляют аналогично примеру 1: смесь каучуков СКБ - 15 г и СКОП (65%-ный) - 70 г, уайт-спирит - 50 г, предварительно полученный оксидат смеси диенового каучука с подсолнечным маслом - 21 г, стафор 24 - 0,15 г (0,1%), сиккатив НФ-1 - 3,9 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный): уайт-спирит : оксидат - 1:1,24:0,35. Скорость подачи воздуха 30±5 ч-1. Время окислительной деструкции 3,5 ч. Получают 154,5 г (100% по сухому остатку) 46%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 48 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 23 ч, пленка блестящая, твердость по М-3 - 0,17 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Получение оксидата смеси диеновых каучуков с подсолнечным маслом.

Оксидат получают аналогично примеру 1 со следующими количествами реагентов и растворителя: смесь каучуков СКБ - 4,6 г и СКОП (75%-ный) - 12,29 г, тетрамеры пропилена - 16,9 г, подсолнечное масло - 4,6 г, оксидат, полученный окислением диенового каучука в присутствии оксидата подсолнечного масла, - 5 г. Время окислительной деструкции 5 ч. Получают 43 г (100% по сухому остатку) оксидата с вязкостью по ВЗ-4 при 20±2oС 45 с, цвет - желтый.

Пример 12 осуществляют аналогично примеру 1: каучук СКБ - 18 г, уайт-спирит - 64 г, предварительно полученный оксидат смеси диеновых каучуков с подсолнечным маслом - 18 г, полигард - 0,1 г (0,1%), сиккатив НФ-1 - 2,5 г (2,5%). Массовое соотношение СКБ : уайт-спирит : оксидат - 1:3,5:1,53. Скорость подачи воздуха 30 ч-1 . Время окислительной деструкции 3,5 ч. Получают 99 г (100% по сухому остатку) 26,6%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 28 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 21 ч, пленка прозрачная, твердость по М-3 - 0,23 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 часа без изменений.

Пример 13 осуществляют аналогично примеру 1: смесь каучуков СКБ - 15 г и СКОП (65%-ный) - 70 г, уайт-спирит - 50 г, предварительно полученный оксидат смеси диеновых каучуков с подсолнечным маслом - 21 г, стафор 24 - 0,15 г (0,1%), сиккатив НФ-1 - 3,9 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : уайт-спирит : оксидат - 1:1,24:0,35. Скорость подачи воздуха 30±5 ч-1 . Время окислительной деструкции 3,5 ч. Получают 154 г (100% по сухому остатку) 46%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 46 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка блестящая, твердость по М-3 - 0,19 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Примеры конкретного выполнения способа по второму варианту.

Пример 14 осуществляют аналогично примеру 1. Окисление ведут в присутствии растительного масла, в качестве которого используют подсолнечное масло. Реакцию осуществляют со следующими количествами реагентов и растворителя: каучук СКБ - 15 г, уайт-спирит - 50 г, подсолнечное масло - 25 г, оксидат подсолнечного масла - 10 г, полигард - 0,1 г (0,1%), сиккатив НФ-1 - 2,5 г (2,5%). Массовое соотношение СКБ : уайт-спирит : подсолнечное масло : оксидат - 1:3,3:1,7:0,67. Температура реакции 95±5oС. Скорость подачи воздуха 35 ч-1. Время окислительной деструкции 3 ч. Получают 98,4 г (100% по сухому остатку) 53%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 48 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 20 ч, пленка прозрачная, твердость по М-3 - 0,21 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 15 осуществляют аналогично примеру 14: смесь каучуков СКБ - 4,6 г и СКОП (75%-ный) - 12,29 г, подсолнечное масло - 4,6 г, тетрамеры пропилена - 16,9 г, оксидат подсолнечного масла - 5 г, стафор 24 - 0,043 г (0,1%), сиккатив НФ-1 - 1,08 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : растворитель : подсолнечное масло : оксидат - 1:1,4:0,33:0,36. Скорость подачи воздуха 40±5 ч-1. Время окислительной деструкции 5 ч. Получают 43,5 г (100% по сухому остатку) 54%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 50 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка блестящая, твердость по М-3 - 0,19 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 16 осуществляют аналогично примеру 14: каучук СКБ - 10 г, уайт-спирит - 55 г, подсолнечное масло - 40 г, оксидат, полученный окислением диенового каучука в присутствии оксидата подсолнечного масла, - 21 г, полигард - 0,13 г (0,1%), сиккатив НФ-1 - 3,2 г (2,5%). Массовое соотношение СКБ : уайт-спирит : подсолнечное масло : оксидат - 1:5,5:4:2,1. Скорость подачи воздуха 30±5 ч-1. Время окислительной деструкции 3,5 ч. Получают 126 г (100% по сухому остатку) 48,1%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 36 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка прозрачная, прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 17 осуществляют аналогично примеру 14: смесь каучуков СКБ - 5,8 г и СКОП (75%-ный) - 11,5 г, подсолнечное масло - 8,65 г, тетрамеры пропилена - 22,1 г, оксидат, полученный окислением диенового каучука в присутствии оксидата подсолнечного масла, - 6,5 г, стафор 24 - 0,048 г (0,1%), сиккатив НФ-1 - 1,2 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : растворитель : подсолнечное масло : оксидат - 1:1,74:0,6:0,45. Скорость подачи воздуха 40±5 ч-1. Время окислительной деструкции 5 ч. Получают 54,6 г (100% по сухому остатку) 48%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 55 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка прозрачная, твердость по М-3 - 0,24 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 18 осуществляют аналогично примеру 14: каучук СКВ - 5,9 г, уайт-спирит - 25 г, подсолнечное масло - 13,7 г, оксидат, полученный окислением смеси диеновых каучуков, - 6,45 г, стафор 24 - 0,05 г (0,1%), сиккатив НФ-1 - 1,27 г (2,5%). Массовое соотношение СКБ : уайт-спирит : подсолнечное масло : оксидат - 1:4,24:2,32:1,1. Скорость подачи воздуха 35±5 ч-1. Время окислительной деструкции 4 ч. Получают 50,6 г (100% по сухому остатку) 45%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 38 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 22 ч, пленка прозрачная, прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 19 осуществляют аналогично примеру 14: смесь каучуков СКБ - 4,6 г и СКОП (75%-ный) - 12,29 г, подсолнечное масло - 4,6 г, тетрамеры пропилена - 16,9 г, оксидат, полученный окислением смеси диеновых каучуков, - 5 г, стафор 24 - 0,043 г (0,1%), сиккатив НФ-1 - 1,08 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : растворитель : подсолнечное масло : оксидат - 1: 1,4: 0,33: 0,36. Скорость подачи воздуха 40±5 ч-1. Время окислительной деструкции 5 ч. Получают 43,5 г 48%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 49 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка блестящая, твердость по М-3 - 0,19 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 20 осуществляют аналогично примеру 14: каучук СКБ - 4,9 г, уайт-спирит - 25,0 г, подсолнечное масло - 14,7 г, оксидат, полученный окислением диенового каучука в присутствии подсолнечного масла, - 12,0 г, полигард - 0,058 г (0,1%), сиккатив НФ-1 - 1,45 г (2,5%). Массовое соотношение СКБ : уайт-спирит : подсолнечное масло : оксидат - 1:5,1:3,3:2,45. Скорость подачи воздуха 35±5 ч-1. Время окислительной деструкции 3 ч. Получают 56,6 г (100% по сухому остатку) 45,6%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 32 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка прозрачная, твердость по М-3 - 0,19 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 часа без изменений.

Пример 21 осуществляют аналогично примеру 14: смесь каучуков СКБ - 4,6 г и СКОП (75%-ный) - 12,29 г, подсолнечное масло - 4,6 г, тетрамеры пропилена - 16,9 г, оксидат, полученный окислением диенового каучука в присутствии подсолнечного масла, - 5 г, стафор 24 - 0,043 г (0,1%), сиккатив НФ-1 - 1,08 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : растворитель : подсолнечное масло : оксидат - 1:1,4:0,33:0,36. Скорость подачи воздуха 40±5 ч-1. Время окислительной деструкции 5 ч. Получают 43,0 г (100% по сухому остатку) 48%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 46 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка блестящая, твердость по М-3 - 0,20 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Пример 22 осуществляют аналогично примеру 14: каучук СКБ -4,9 г, уайт-спирит - 25,0 г, подсолнечное масло - 14,7 г, оксидат, полученный окислением смеси диеновых каучуков в присутствии подсолнечного масла, - 12,0 г, полигард - 0,058 г (0,1%), сиккатив НФ-1 -1,45 г (2,5%). Массовое соотношение СКБ : уайт-спирит : подсолнечное масло : оксидат - 1:5,1:3,3:2,45. Скорость подачи воздуха 35±5 ч-1. Время окислительной деструкции 3 ч. Получают 55,9 г (100% по сухому остатку) 46%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 35 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 24 ч, пленка прозрачная, твердость по М-3 - 0,19 усл.ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 часа без изменений.

Пример 23 осуществляют аналогично примеру 14: смесь каучуков СКБ - 4,6 г и СКОП (75%-ный) - 12,29 г, подсолнечное масло - 4,6 г, тетрамеры пропилена - 16,9 г, оксидат, полученный окислением смеси диеновых каучуков в присутствии подсолнечного масла, - 5 г, стафор 24 - 0,043 г (0,1%), сиккатив НФ-1 - 1,08 г (2,5%). Массовое соотношение (СКБ + СКОП 100%-ный) : растворитель подсолнечное масло : оксидат - 1:1,4:0,33:0,36. Скорость подачи воздуха 40±5 ч-1. Время окислительной деструкции 5 ч. Получают 43,5 г (100% по сухому остатку) 48%-ного раствора пленкообразующего с вязкостью по ВЗ-4 при 20±2oС 50 с, цвет - желтый.

Характеристика покрытия: время высыхания до степени 3 при 20±2oС 23 ч, пленка прозрачная, твердость по М-3 - 0,24 усл. ед., прочность при изгибе - 1 мм, прочность при ударе - 50 см, адгезия - 1 балл, водостойкость при 20±2oС - 24 ч без изменений.

Как видно из примеров конкретного выполнения, заявляемый объект расширяет арсенал способов получения эффективного пленкообразующего. Как показали исследования, срок хранения пленкообразующего по заявляемому объекту составляет не менее 1 года.

В отличие от прототипа, вещества, используемые в способе, легко доступны.

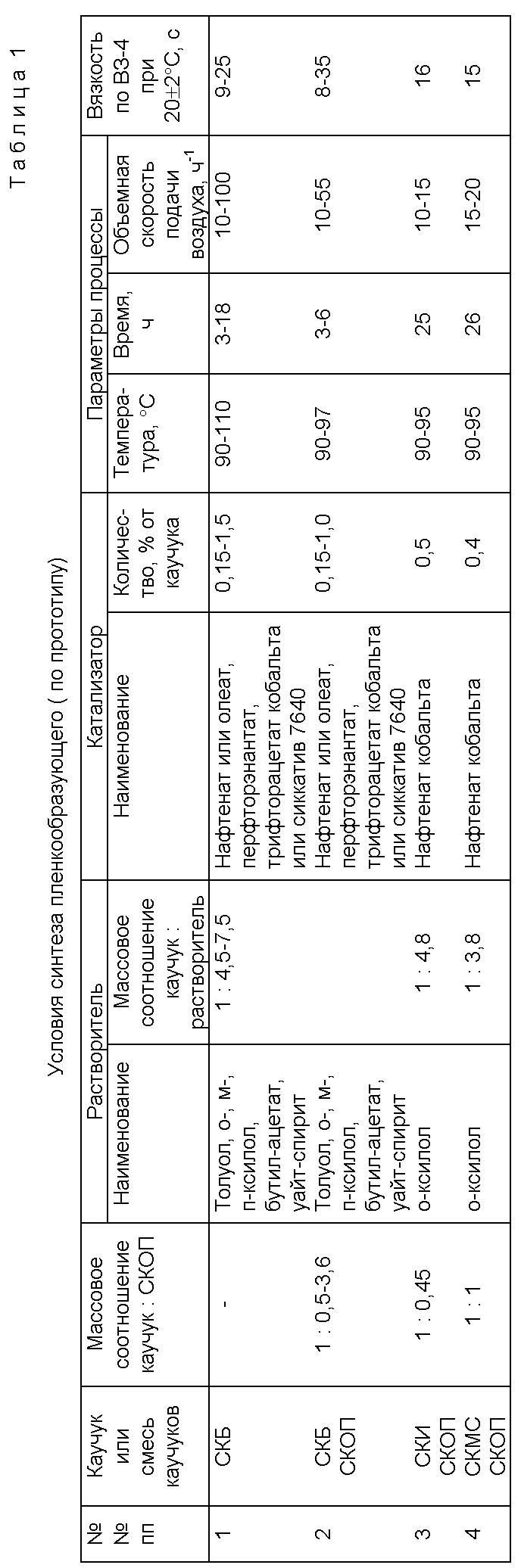

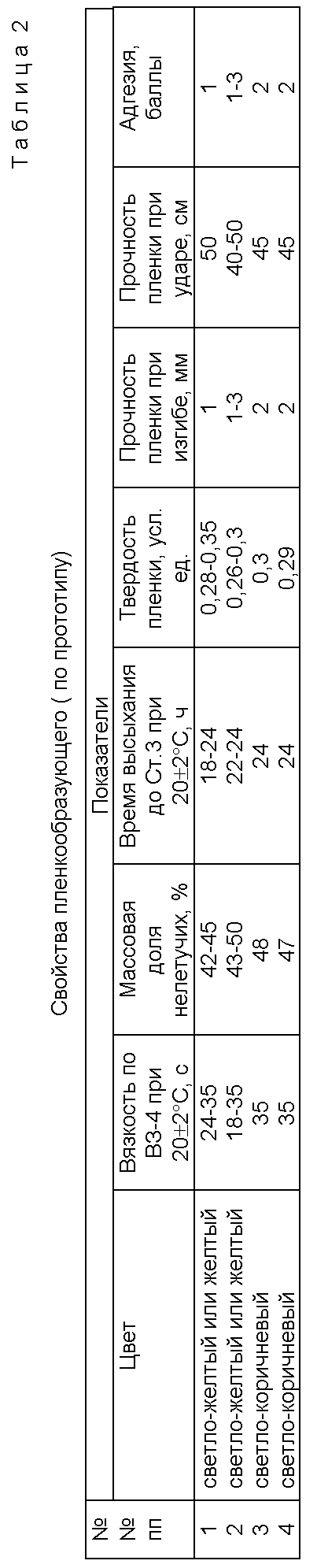

Условия синтеза и свойства пленкообразующего по прототипу приведены в таблицах 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 1996 |

|

RU2098427C1 |

| СПОСОБ МОДИФИКАЦИИ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ (ВАРИАНТЫ) | 2002 |

|

RU2232174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО | 1991 |

|

RU2026328C1 |

| Олифа | 1980 |

|

SU939506A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения пленкообразующего | 1978 |

|

SU734240A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| Способ получения пленкообразующего вещества | 1971 |

|

SU444798A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

Изобретение относится к получению пленкообразующего на основе диеновых каучуков и может быть использовано для приготовления лакокрасочных материалов. Задачей изобретения является разработка способа получения пленкообразующего с хорошими потребительскими свойствами. Задача решается путем окисления диенового или смеси диеновых каучуков возможно в присутствии растительного масла. Смесь для окисления включает растворитель, способ осуществляют при нагревании. При окислении используют добавку, называемую оксидат, который представляет собой оксидат растительного масла, оксидат, полученный окислением диенового каучука в присутствии оксидата растительного масла, оксидат, полученный окислением смеси диеновых каучуков в присутствии смеси из окисленного диенового каучука и окисленного растительного масла, и т.п. оксидаты, полученные предварительным окислением различных смесей из (окисленных) каучуков, масел. Способ характеризуется подбором соотношений всех компонентов и контролем вязкости конечного продукта. 2 с.п. ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 1996 |

|

RU2098427C1 |

| Способ получения нефтеполимерной смолы | 1982 |

|

SU1065435A1 |

| Способ получения олифы | 1980 |

|

SU922126A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ НАПРЯЖЕННОСТИ ЭЛЕКТРОМАГНИТНОГО ПОЛЯ | 2013 |

|

RU2539814C2 |

Авторы

Даты

2003-05-10—Публикация

2001-07-23—Подача