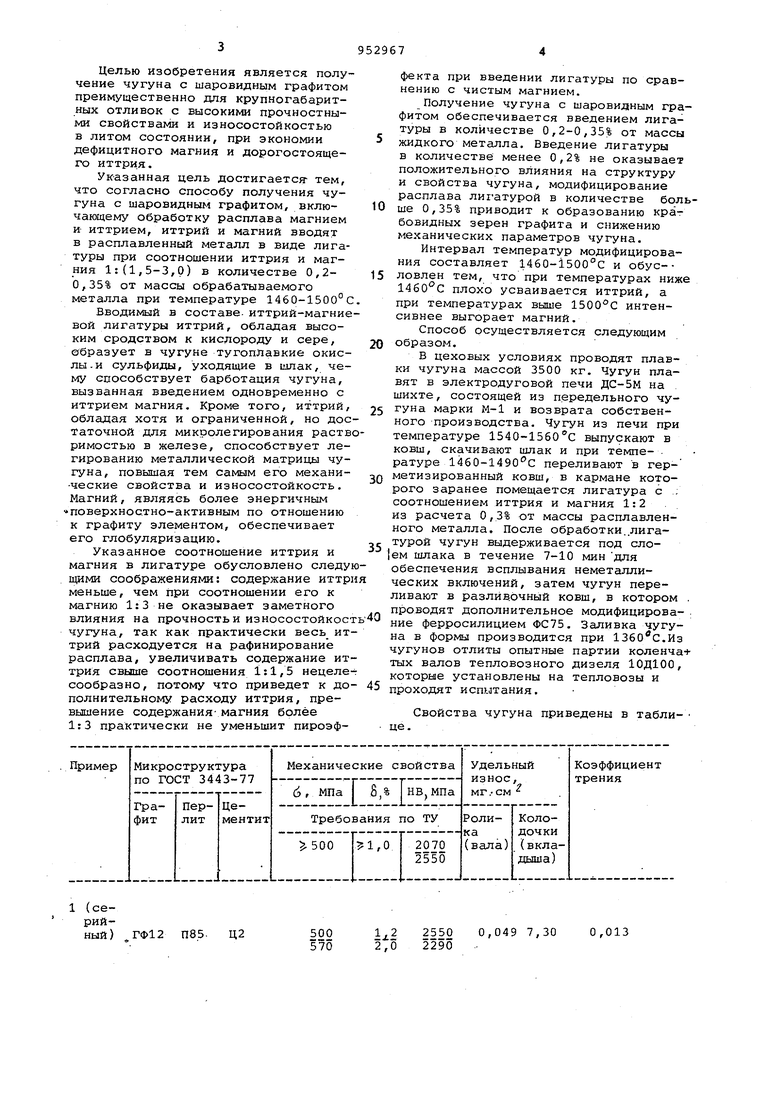

Изобретение относится к литейному производству, в частности к способам получения высокопрочного чугуна, и может быть использовано в машиностроении при литье деталей, к которым предъявляются высокие требования по механическим свойствам, например, коленчатых валов теп ловозного дизеля. Наиболее близким по .технической сущности к предлагаемому является .способ получения чугуна с шаровидным графитом, заключающийся в модифицировании расплава магнием и дополнительной его обработке иттри ем или его сплавами в количестве 0,05-0,5% от массы жидкого металла Этот способ дает возможность получать чугун с шаровидным графитом, несмотря на присутствие .в нем анти глобуляризаторов (Bi, Ti, Pb .) OpONbniineHHoro применения этот, способ не получил, так как при так способе происходит только восстановление шаровидной форкы графита, .нарушенной действием примесей Bi, РБ и др.,- т.е. иттрий в данном слу чае действует как реглобуляризатор Однако восстановления высокопрочны свойств чугуна в полной мере при этом не происходит, так как изменяется фазовый состав сплава. Иттрий образует с Bi, Pb и др. элементами-антиглобуляризаторами химические соединения, присутствие которых в чугуне даже при шаровидной форме графита приводит к понижению его механических СВОЙСТВ При. этом для модифицирования чугуна магний необходимо вводить в больших количествах, так как, во-первых усвоение его чугуном мало,и, во-вторых, для Ьбеспечёния усвоения иттрия при дополнительной обработке чугуна расплав должен выдерживаться при высокой температуре, что неизбежно приводит к интенсивному испарению магния, количество вводимого дополнительно иттрия также велико (только 0,2% иттрия, введенного в магниевый чугун, содержащий элементы-антиглобуляризаторы, восстанавливают шаровидную форму графита). Этот способ тем более неприменим,-ДЛЯ отливки крупногабаритных деталей, так как вследствие малой скорости рхлаждения воздействие элементов-антиглобуляризаторов усиливается и, следовательно, требуется Повышенное количество элемента-реглобуляризатора. Целью изобретения является получение чугуна с шаровидным графитом преимущественно для крупногабаритных отливок с высокими прочностными свойствами и износостойкостью в литом состоянии, при экономии дефицитного магния и дорогостоящего иттрия. Указанная цель достигается- тем, что Согласно способу получения чугуна с шаровидным графитом, включающему обработку расплава магнием и иттрием, иттрий и магний вводят в расплавленный металл в виде лигатуры при соотношении иттрия и магния 1: (1,5-3,0) в количестве 0,20,35% от массы обрабатываемого металла при температуре 1460-1500°С Вводимый в составе, иттрий-магние вой лигатуры иттрий, обладая высоким сродством к кислороду и сере, образует в чугуне тугоплавкие окислы, и сульфиды, уходящие в шлак, чему способствует барботация чугуна, вызванная введением одновременно с иттрием магния. Кроме того, иттрий, обладая хотя и ограниченной, но дос таточной для микролегирования раств римостью в железе, способствует легированию металлической матрицы чугуна, повышая тем самым его механические свойства и износостойкость. Магний, являясь более энергичным поверхностно-активным по отношению к графиту элементом, обеспечивает его глобуляризацию. Указанное соотношение иттрия и магния в лигатуре обусловлено следу щими соображениями: содержание иттр меньше, чем при соотношении его к магнию 1:3 не оказывает заметного влияния на прочность и износостойкос чугуна, так как практически весь ит трий расходуется на рафинирование расплава, увеличивать содержание ит трия свыше соотношения 1:1,5 нецеле сообразно, потому что приведет к до полнительному расходу иттрия, превышение содержания- магния более 1:3 практически не уменьшит пироэффекта при введении лигатуры по сравнению с чистым магнием. Получение чугуна с шаровидным графитом обеспечивается введением лигатуры в количестве 0,2-0,35% от массы жидкого металла. Введение лигатуры в количестве менее 0,2% не оказывает положительного влияния на структуру и свойства чугуна, модифицирование расплава лихатурой в количестве больше 0,35% приводит к образованию крабовидных зерен графита и снижению механических параметров чугуна. Интервал температур модифицирования составляет 1460-1500°С и обус- ловлен тем, что при температурах ниже плохо усваивается иттрий, а при температурах выше 1500°С интенсивнее выгорает магний. Способ осуществляется следующим образом. В цеховых условиях проводят плавки чугуна массой 3500 кг. Чугун плавят в электродуговой печи ДС-5М на шихте, состоящей из передельного чугуна марки М-1 и возврата собственного производства. Чугун из печи при температуре 1540-1560 с выпускают в ковш, скачивают шлак и при темпе- ратуре 1460-1490с переливают в герметизированный ковш, в кармане которого заранее помещается лигатура с ; соотношением иттрия и магния 1:2 из расчета 0,3% от массы расплавленного металла. После обработки..лигатурой чугун выдерживается под слоем шлака в течение 7-10 мин для обеспечения всплывания неметаллических включений, затем чугун переливают в разливочный ковш, в котором . проводят дополнительное модифицирование ферросилицием ФС75. Заливка чугуна в формы производится при .Из чугунов отлиты опытные партии коленча тых валов тепловозного дизеля 10Д100, которые установлены на тепловозы и проходят испытания. Свойства чугуна приведены в табли

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2006 |

|

RU2341562C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2023 |

|

RU2814095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1148886A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

570

Продолжение таблицы

Авторы

Даты

1982-08-23—Публикация

1981-03-02—Подача