(54) ФУРМА ДЛЯ ПРОДУВКИ МЕТАЛЛА ГАЗОМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш | 1977 |

|

SU725810A1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

| Фурма для продувки расплава газом | 1983 |

|

SU1137108A1 |

| ФУРМА ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА, СПОСОБ ИЗГОТОВЛЕНИЯ ФУРМЫ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2000 |

|

RU2167206C1 |

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| Сталеплавильный агрегат | 1989 |

|

SU1786106A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА В КОВШЕ | 1995 |

|

RU2098490C1 |

| Способ изготовления фурм для продувки металла инертным газом и устройство для его осуществления | 1982 |

|

SU1052545A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

Изобретение относится к черной металлургии, в частности к устройствам для продувки стали в ковше.

Известная фурма для продувки металла, которая состоит из полого металлического стержня с огнеупорными трубками, на которые надета металлическая труба с огнеупорной обмазкой, причем конец фурмл загнут под углом к вертикальной оси Щ.

Недостатками указанного устройства является малая поверхность контакта газа с металлом вследствие струйного режима выхода газа, в результате чего не обеспечивается качёст енное рафинирование металла от неметаллических включений и газов. Другим недостатком этого устройства является намораживание металла в месте газа и заростание отверстия фурMi.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является фурма для продувки металла, содержащая футерованный полый металлический стержень с отверстиями для выхода газа,, расположенными в егоконцевой части и перекрытыми пористой головкой.

Известное устройство обеспечивает пузырьковый режим продувки металла, характеризукицийся более высокими качественными показателями по рафинированию металла от примесей 1.2.

Однако известная фурма не решает в полной мере задачи улучшения диспергирования газового потока в металле, а следовательно, повышения

10 эффективности продувки, поскольку выход газа из пористой головки цилиндрической формы в металл осуществляется не на всей поверхности пористой головки, а преимущественно

15 в ее верхней части, где сопротивление выхода газа меньше, чем в нижней части на величину прироста гидростатического давления от верхнего к нижним горизонтам пористой го20ловки .

целью изобретения является повышение эффективности продувки и снижение расхода газа.

Поставленная цель достигается

25 тем, что в фурме для продувки металла, х;одержащей футерованный полый металлический стержень с отверстия-; ми для выхода газа, расположенными в его концевой части и перекрытыми

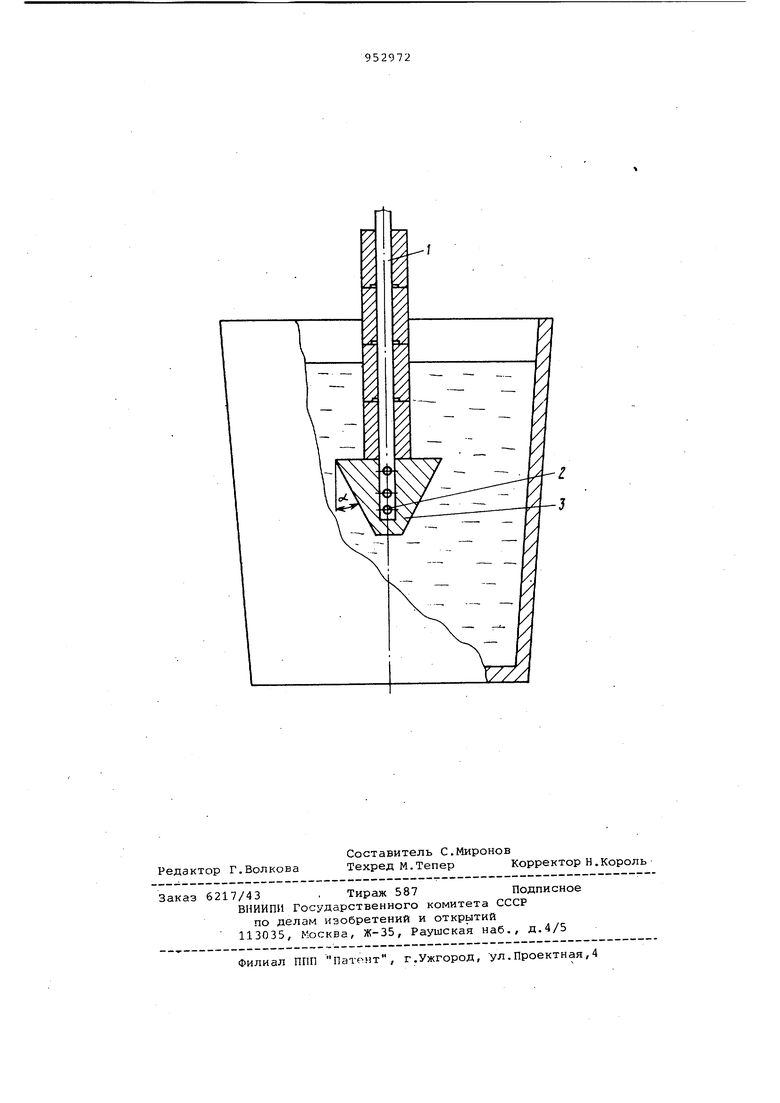

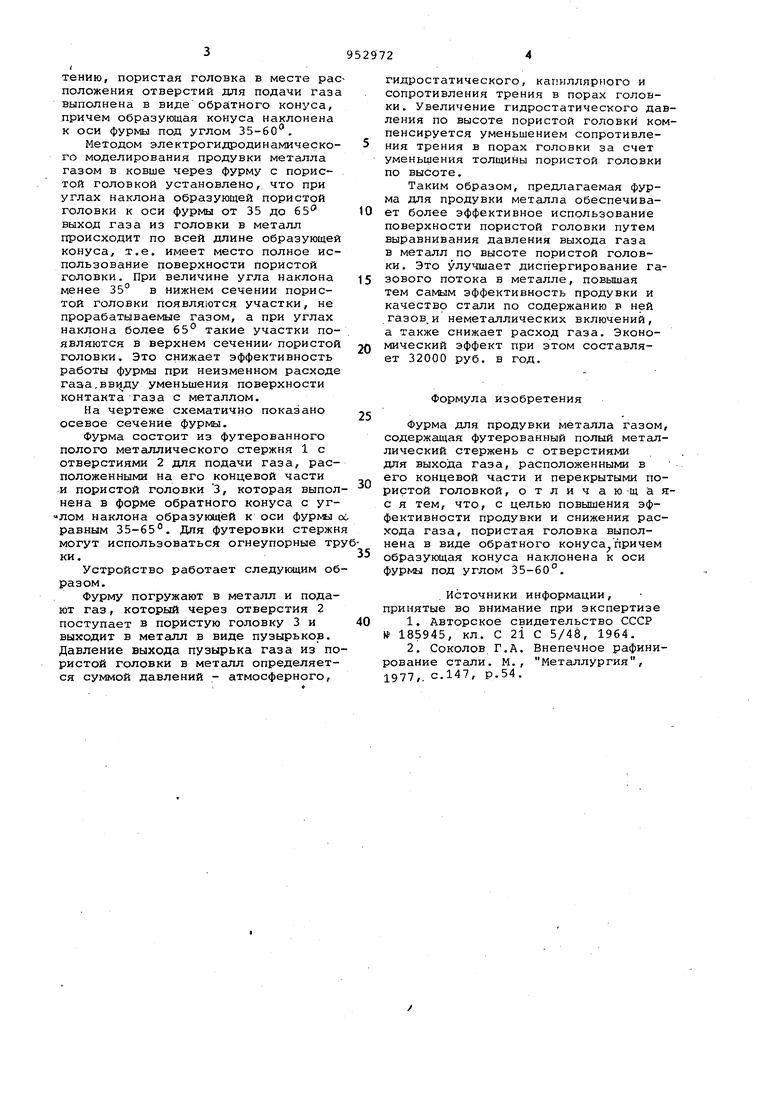

30 пористой головкой согласно изобретению, пористая головка в месте рас положения отверстий для подачи газа выполнена в виде обратного конуса, причем образующая конуса наклонена к оси фурмы под углом 35-60. Методом электрогидродинамического моделирования продувки металла газом в ковше через фурму с пористой головкой установлено, что при углах наклона образующей пористой головки к оси фурмы от 35 до 65 выход газа из головки в металл происходит по всей длине образующей конуса, т.е. имеет место полное использование поверхности пористой головки. При величине угла наклона менее 35° в нижнем сечении пористой головки появляются участки, не прорабатываемые газом, а при углах наклона более 65° такие участки появляются в верхнем сечениИ пористой головки. Это снижает эффективность работы фурмы при неизменном расходе гааа, уменьшения поверхности контакта газа с металлом. На чертеже схематично показано осевое сечение фурмы. Фурма состоит из футерованного полого металлического стержня 1 с отверстиями 2 для подачи газа, расположенными на его концевой части и пористой головки 3, которая выпол нена в форме обратного конуса с угЛом наклона образуквдёй к оси фур1«ы равным 35-65°. Для футеровки стержн могут использоваться огнеупорные тр ки. Устройство работает следующим об разом. Фурму погружают в металл и подают газ, который через отверстия 2 поступает в пористую головку 3 и выходит в металл в виде пузырьков. Давление выхода пузырька газа из по ристой головки в металл определяется суммой давлений - атмосферного. гидростатического, капиллярного и сопротивления трения в порах головки. Увеличение гидростатического давления по высоте пористой головки компенсируется уменьшением сопротивления трения в порах головки за счет уменьшения толщины пористой головки по высоте. Таким образом, предлагаемая фурма для продувки металла обеспечивает более эффективное использование поверхности пористой головки путем выравнивания давления выхода газа в меташл по высоте пористой головки. Это улучшает диспергирование газового потока в металле, повышая тем самым эффективность продувки и качество стали по содержанию в ней газов.и неметаллических включений, а также снижает расход газа. Экономический эффект при этом составляет 32000 руб. в год. Формула изобретения Фурма для продувки металла газом, содержащая футерованный полый меташлический стержень с отверстиями для выхода газа, расположенными в его концевой части и перекрытыми пористой головкой, отличающаяс я тем, что, с целью повышения эффективности продувки и снижения расхода газа, пористая головка выполнена в виде обратного конуса причем образующая конуса наклонена к оси фурмы под углом 35-60°. .Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 185945, кл. С 2i С 5/48, 1964. 2.Соколов Г.А. Внепечное рафинирование стали. М., Металлургия, 1977,. с.147, р.54.

Авторы

Даты

1982-08-23—Публикация

1981-03-04—Подача