Изобретение относится к области машиностроения и может быть использовано при получении готовых, изделий с заданным комплексным свойством из аустенитных дисперсионно-твердеющих сталей.

Аустенитные стали характеризуются плохой обрабатываемостью вследствие высокой ударной вязкости и свойства упрочняются при наклепе.

Известен способ обработки, включающий закалку и старение на MaiKCHмальную прочность, предусматривающий для улучшения обрабатываемости проведение перед механической обработкой старения на 100-130°С ниже температуры старения на максимальную прочность ij .

Однако после проведения такого режима старения заметного улучшения обрабатываемости аустенитных дисперсионно-твердеющих сталей не происходит, так как сохраняются причины, обуславживающие низкую обрабатываемость данного класса сталей.

Известен способ обработки аустенитных мвтастабильных сталей, включакнций oi - f превращение и механическую обработку 2 .

Наиболее близким по технической сущности к предлагаемому является способ обработки аустенитных ; дисперсионно-твердеющих сталей, включакндий механическую обработку, закалку и старение на максимальную прочность И .

В этом случае механическую обработку проводят перед термической

10 обработкой оставляя небольшой припуск. Механической обработке подвергают заготовки в состоянии поставки,т.е. после горячей деформации. Способ может обеспечить требуемой комплекс механи15ческих свойств, однако получение де талей является дорогостоящим из-за плохой обрабатываемости.

Целью изобретения является повышение обрабатываемости резанием аус20тенитных дисперсионно-твердеющих сталей при сохранении механических свойств изделия.

Поставленная цель достигается тем, что согласно способу обработки

25 аустенитных дисперсионно-твердеюпсих стал.ей, включающему механическую обработку, закалку и старение, перед механической обработкой осуществляют нагрев стали до 700-800 С

30 с выдержкой 25-35 ч.

Изотермическая выдержка при 700800 С в течение 25-35 ч обеспечивает значительное одновременное снижение прочностных и вязких свойств аустенитных дисперсионно-твердеклцих сталей, что приводит к значительном улучшению их обрабатываемости резанием.

Одновременное снижение прочности и вязкости объясняется тем фактором, что в интервале температур 700-800с наряду с процессами перестаривания, обуславливающими снижение прочности сталей,, происходит сильное перераспределение легирующих элементов. Результатом этого перераспределения является растворение упрочняющей К-фазы в теле зерна, и образование крупных выделений этой фазы по границам зерен, что прводит к резкому снижению ударной вя кости.

При температурах ниже значительного перераспределения легирующих элементов не наблюдается, следовательно нет и резкого снижения ударной вязкости. Происходит обычное перестаривание.

При температурах выше 800°С, активизируются процессы растворения К-фазы, что обуславливает увеличение ударной вязкости и ухудшение обрабатываемости.

Таким образом, для улучшения обpaбaтывae юcти изотермическую выдерку необходимо проводитьпри 700-800 Кроме того, для значительного улучшения обрабатываемости требуется, чтобы вышеописанные процессы происходили в достаточной мере. Это зависит от времени изотермической рыдержки.

Как видно из приведенных графиков, после выдержки длительностью менее 25 ч наблюдается существенное снижение ударной вязкости, что и при- с водит к улучшению обрабатываемости резанием. Увеличение выдержки свыше 35 ч нецелесообразно: .йри значительном удлинении производственного цикла снижение ударной вязкости невелико. Поэтому выдержки длительностью 25-35 ч являются оптимальными.

Следовательно для значительного улучшения обрабатываемости резанием аустенитных дисперсионно-твердеющих сталей, необходикю перед ме- 55 ханической обработкой проводить нагрев до 700-800с с выдержкой 25-35 ч. .

Проведение после механической обработки закалки и старения на мак- 60 симальную прочность, обеспечивает необходилие значения механических свойств гтали, ,

Во всех приведенных примерах термообработку проводили на заготовках 65

14x14x55 мм. Нарезанных из одной горячедеформированной полосы 500х200х х70 мм, вдоль направления деформации, из Ст. 9Г28МЮ9МВБ следукадего химического состава, вес.%: С 0,96; Мп 28,90; Si 0,19; S 0,004; Р 0,005; А1 8,66; Мо 0, Су 0,10 ,W 0,86; Nb 0,54; С г 0,15; Ni 0,10.

Обрабатываемость оценивали средним числом снятых слоев с образца фрезой марки ВК-8 до износа фрезы. Толщина снимаемого слоя была каждый раз одинаковой и составляла 0,02 мм. Скорость вращения фрезы и подача были постоянными и составляли соответственно 160 об/мин и 80 мм/мин. За износ фрезы принимали износ режущих кромок на 0,05 мм.

Пример. Заготовки нагревают до 700°С, выдерживают в течение 30 ч и охлаждают на воздухе. Проводят испытания на обрабатываемость . Среднее число снятых .слоев 42. Затем проводят закалку и старение на максимальную прочность.

Механические свойства: 6.

. бо,. (50,2%, ,8%; ,..

Пример 2. Заготовки нагревают до температуры 650®С и выдерживают в течение 30 ч. Проводят испытания на обрабатываемость. Среднее число снятых слоев - 30, т.е. снижение температуры нагрева значительно ухудшает обрабатываемость по сравнению с предлагаемом способом. Механические свойства после закалки и старения на максимальную прочность те же, что и в предлагаемом способе.

Пример 3. Заготовки нагревают до температуры и выдерживают в течение 30 ч. Проводят испытания на обрабатываемость. Среднее число снятых слоев - 18. Таким образом, повышение температуры нагрева резко снижает обрабатываемость. Механические свойства после закалки и старения на максимальную прочность те же,.что в предлагаемом способе.

Из приведенных примеров следует вывод,что для улучшения обрабатываемости аустенитных дисперсионно-твердеющих сталей нагрев следует проводить до темпе4)атур 700-800°С.

П р и м е р 4. Заготовки нагревают до 700°С и выдерживают в течение 15 ч. Проводят испытания на обрабатываемость. Среднее число снятых слоев - 32. Уменьшения длительности выдержки значительно ухудшает обрабатываемость аустенитных дисперсионно-твердеющих сталей по сравнению с. предлагаемым способом. Механические свойства после закалки и старения на максимальную прочность такие же, что и в предлагаемом способе.

Примерз. Заготовки нагревают до 700°С и выдерживают в течение 40 ч. Проводят испытания- на обрабатываемость. Среднее число снятых слоев - 43. Такимобразом, увеличение длительности выдержки свыше 35 ч не даст значительного улучшения обрабатываемости, следовательно, применение таких выдержек нецелесообразно.

Механические свойства после закалки и старения практически те же, что и в предлагаемом способе.

Примере. Обработку проводят по известному способу. Заготовки подвергают испытаниям на обрабатываемость в исходном горячедеформированном состоянии. Среднее число снятых слоев - 18, т.е. обрабатываемость по известному способу в 2,3 раза хуже, чем в предлагаемом способе. Затем проводят закалку и старение на максимальную прочность 550°С 16 ч. Механические свойства следующие:

6, d ,8%f

M

f. . ,,МДж ,2%; OK-

Приведенные примеры обосновывают оптимальность выбранных параметров режима термообработки в предлагаемом способе.

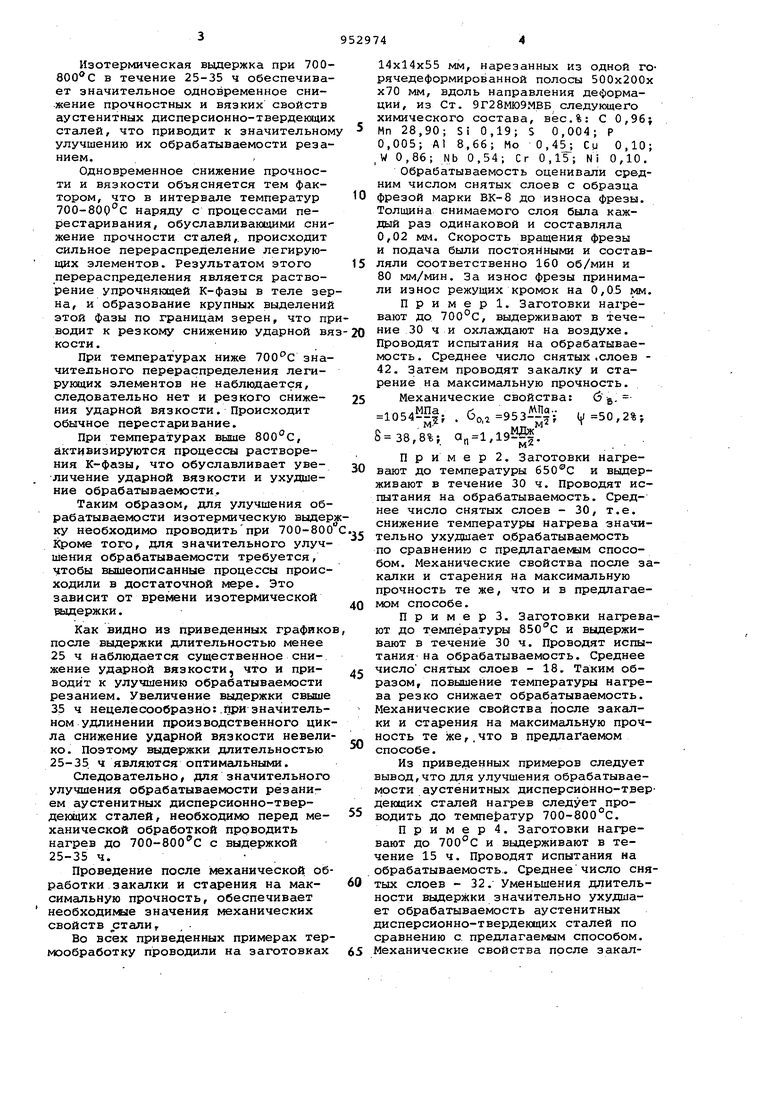

Результаты, полученные после обработки по известному способу и по предлагаемому способу, сведены в табл.1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки аустенитных дисперсионнотвердеющих сталей | 1983 |

|

SU1116076A2 |

| Способ обработки аустенитных дисперсионно-твердеющих сталей | 1984 |

|

SU1255650A2 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| ХОРОШО ОБРАБАТЫВАЕМАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2000 |

|

RU2244038C2 |

| Способ термической обработки аустенитных дисперсионно твердеющих сплавов | 1975 |

|

SU561740A1 |

| Способ обработки нержавеющих сталей аустенитного класса | 1982 |

|

SU1068510A1 |

| НЕЗАКАЛЁННАЯ И ОТПУЩЕННАЯ КРУГЛАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ, ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ, ПРОСТОТОЙ РЕЗКИ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2822732C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АУСТЕНИТНОГО ДИСПЕРСИОННО-ТВЕРДЕЮЩЕГО СПЛАВА 68НХВКТЮ-ВИ | 2010 |

|

RU2434950C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ, ДЕФОРМИРУЕМЫХ, ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2004 |

|

RU2256723C1 |

| Способ термической обработки малоуглеродистых нержавеющих сталей мартенситного класса | 1983 |

|

SU1125265A1 |

Известный

Обработка резанием Закалка от 1050°С Старение 500°С, 16-ч

Предлагаемый Выдержка 700°С, 40 ч Обработка резанием Закалка от 1050°С Старение 550°С, 16 ч

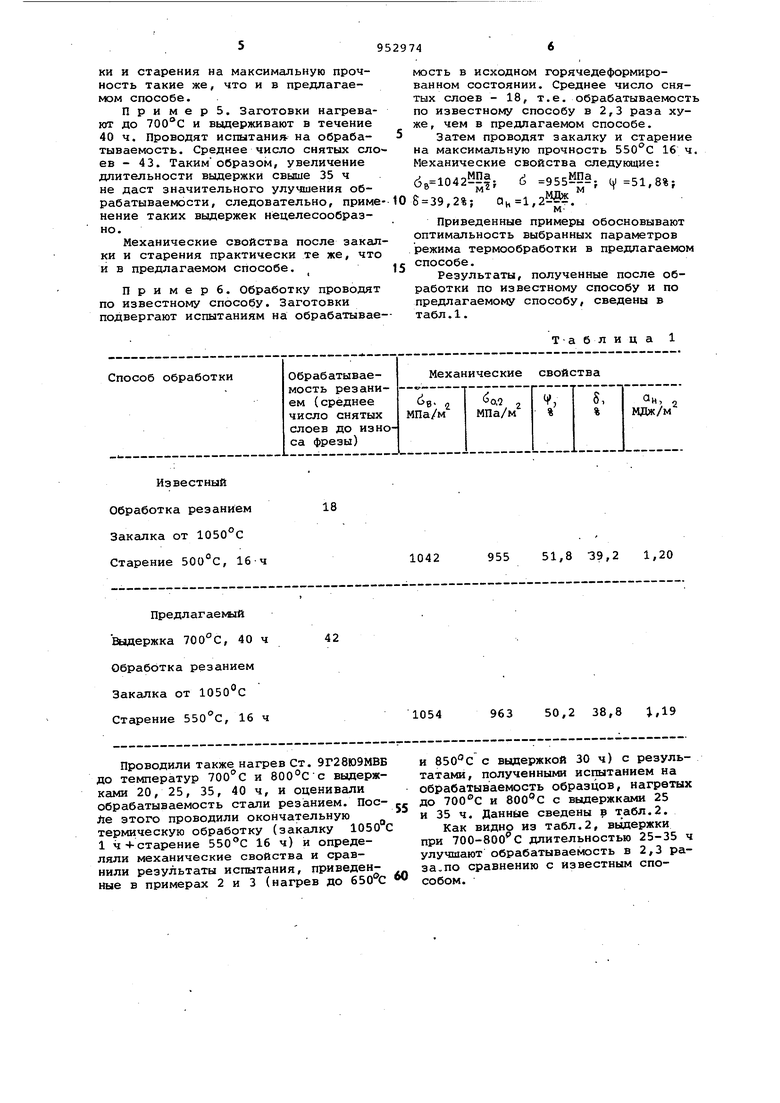

Проводили также нагрев Ст. 9Г28Ю9МВБ до температур 700°С и 800°С-с выдержками 20, 25, 35, 40 ч, и оценивали обрабатываемость стали резанием. Пос- tie этого проводили окончательную термическую обработку (закалку 1050 С 1 ч -Устарение 550°С 16 ч) и определяли механические свойства и сравнили результаты испытания, приведенные в примерах 2 и 3 (нагрев до 650 С

51,8 39,2 1,20

955

1042

50,2 38,8 }.,19

963

1054

и 850°С с выдержкой 30 ч) с результатами, полученными испытанием на обрабатываемость образцов, нагретых до и с выдержками 25 и 35 ч. Данные сведены в табл.2. Как видно из табл.2, выдержки при 700-800 С длительностью 25-35 ч улучшают обрабатываемость в 2,3 раза.по сравнению с известным способом.

3акалка от 1050,

1 ч + старение 550°, 16 ч.

При менее длительных выдержках (20. ч) улучшение обрабатываемости значительно меньше, всего в 1,7 раза. Увеличение длительности выдержки нецелесообразно, так как это не дает значительного эффекта улучшения обрабатываемости, но удлиняет технологический цикл.

Объяснение полученных результатов следующее. При изотермичес.кой выдержке в интервале температур 700-800 0 происходят процессы перестаривания, благодаря чему снижаются прочностные характеристики стали. Наряду с этим происходит перераспределение легирующих элементов, что приводит к крупным пограничным выделениям К-фазы по границам зёрен. В связи с этим резко падает ударная вязкость. Одновременное снижение прочности и вязкости обуславливает улучшение обрабатываемости аустенитных дисперсионно-твердеющих стал.ей. При выдержке менее при этих температурах вышеуказанные процессы развиваются

Таблица 2

0 недостаточно.и улучшение обрабатываемости, как видно из приведенных примеров, недостаточное. Более длительное (свыше 35 ч) выдержки нецелесообразны, так как не дают значительного прироста обрабатываемости.

Из данных, приведенных в табл.2, следует, что изотермические выдержки, при температурах ниже , в частности при. , не приводят к значительному улучшению обрабатываемости. После выдержки при 650с ,в течение 30 ч обрабатываемость увеличилась в 1,7 раза по сравнению с известным способом. А после выдержки при 700°С в течение даже 25 ч в 2,3 раза.

Повышение температур изотермической вьщержки до не приводи 1т к улучшению обрабатываемости. Так, например, после выдержки при в течение 30 ч количество снятых слоев металла и до износа фрезы равно 18, т.е. то же, что и в известном способе. Таким образом, у тучшение обрабатываемости не наблюдается.

Полученные результаты объясняются тем фак|ЕвАом, что при температурах ниже 700 С подвижность атомов легирующих элементов сравнительно низкая Диффузионные процессы развиты недостаточно, поэтому не наблюдается достаточного перераспределения легирующих элементов, необходимого условия для крупных пограничных выделений К-фазы, и, как следствие, ударная вякость довольно высокая. Поэтому значительного улучшения обрабатываеьюсти не происходит. При температурах выше еоос нарушаются термодинамические условия существования К-фазы И происходит растворение ее в матрице. Ударная вязкость резко возрастает наряду с падением прочности. Вследствие этого обрабатываемость аустенитных дисперсионно-твердеквдих сталей резко ухудшается.

Следовательно, на основании проведенных экспериментов, можно сделать следующий вывод: наиболее оптимальным режимом термообработки, позволяющим значительно улучшить обрабатываемость аустенитных дисперсионно-твердеющих сталей, является нагрев до 700-800 С с выдержкой 2535 ч.

Формула изобретения

Способ обработки аустенитных дисперсионно-твердеющих сталей, вклчающий механическую обработку, закаку и старение на максимгшьную прочность, отличающийся тем, что, с целью улучшения обрабатываемости резанием при сохранении прочности и ударной вязкости, перед механической обработкой осуществляют нагрев стали до 700-800®С с выдержкой 25-35 ч.

Источники информации, принятые во внимание при экспертизе

с.2-4.

Авторы

Даты

1982-08-23—Публикация

1981-03-02—Подача