Область техники

Настоящее изобретение относится к стали и способу еe изготовления, в частности, к незакалeнной и отпущенной стали с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием, а также к способу еe изготовления.

Уровень техники

Пруток из высокопрочной стали, как правило, используется для изготовления механических и конструкционных деталей повышенной безопасности, например: автомобильных деталей или ключевых нагруженных узлов машиностроения. Поэтому высокопрочная сталь должна иметь не только высокую прочность, но и высокую прочность, высокую ударную вязкость, обрабатываемость резанием и тому подобное.

В известном уровне техники высокопрочная сталь обычно производится путeм выбора соответствующего химического состава в сочетании с использованием процесса закалки + отпуска с термообработкой или процесса контролируемой прокатки + контролируемого охлаждения. Когда высокопрочная сталь производится с использованием процесса закалки + отпуска, упрочняемость стали может быть улучшена за счeт оптимизации содержания легирующих элементов, особенно содержания углерода, чтобы позволить стали образовывать мартенситную структуру во время процесса охлаждения. Такая высокопрочная сталь, в основном состоящая из мартенсита, имеет высокую плотность дислокаций, что приводит к недостаточной ударной вязкости стали, а если в процессе растяжения возникают микродефекты, такие как микротрещины, сталь быстро ломается и выходит из строя, приводя к низкой трещиностойкости стали.

Когда высокопрочная сталь производится методом контролируемой прокатки и контролируемого охлаждения несмотря на то, что незакалeнная и отпущенная сталь может быть получена без закалки + отпуска, из-за больших трудностей в управлении технологическим процессом во время процесса прокатки и охлаждения, такой способ производства будет влиять на общую однородность механических характеристик стали.

После нефтяного кризиса 1970-х годов, под влиянием энергосбережения и защиты окружающей среды, такие страны, как Германия и Япония, последовательно разработали несколько незакалeнных и отпущенных сталей, таких как 49MnVS3, 46MnVS6, C70S6, 38MnVS6 и 30MnVS6 на основе технологии микролегирования и эти стали нашли широкое применение. В 1990-х годах в Китае также были разработаны стали типов F45MnV и F35MnVN. В 1995 году впервые был выпущен национальный стандарт GB/T 15712 «Незакалeнная и отпущенная конструкционная сталь», который был пересмотрен в 2008 году, в результате чего типы стали были расширены до 10 марок стали.

Традиционная незакалeнная и отпущенная сталь обычно относится к добавлению микролегирующих элементов, таких как ванадий, на основе низкоуглеродистых и среднеуглеродистых сталей, а также к диспергированию и выделению мелких карбонитридов в феррите + перлите путeм контролируемой прокатки (ковки) и контролируемого охлаждения, тем самым создавая упрочняющий эффект, так что сталь без закалки и отпуска после прокатки (ковки) может получить механические характеристики, эквивалентные характеристикам после закалки и отпуска. Новые незакалeнные и отпущенные стали бейнитного и мартенситного типов обладают более высокой прочностью, чем традиционные незакалeнные и отпущенные стали. Ударная вязкость незакалeнной и отпущенной стали мартенситного типа относительно низка, в то время как незакалeнная и отпущенная сталь бейнитного типа может достигать прочности и ударной вязкости легированной конструкционной стали, подвергнутой закалке и отпуску, что является направлением развития высокопрочной и ударопрочной незакалeнной и отпущенной стали. Как правило, мелкозернистая или бейнитная структура получается путeм корректировки химического состава, процесса оптимизации и т.п.

Незакалeнные и отпущенные стали обладают подходящей экономичностью, определeнной прочностью и ударной вязкостью и могут широко использоваться в области автомобильной промышленности и машиностроения, что является неизбежной тенденцией будущего развития. Однако незакалeнная и отпущенная сталь известного уровня техники по-прежнему имеет проблему наличия достаточной прочности и твeрдости, но недостаточной ударной вязкости.

Раскрытие сущности изобретения

Одной из задач настоящего изобретения является создание незакалeнной и отпущенной круглой стали с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием, которая не только обладает соответствующей ударной вязкостью и пластичностью, но также имеет соответствующую усталостную прочность, обрабатываемость резанием, может удовлетворить требования сценариев применения, таких как автомобилестроение и машиностроение, к характеристикам стали.

Для достижения вышеупомянутой цели настоящее изобретение предлагает круглую сталь незакалeнную и отпущенную с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием, содержащую следующие химические элементы в массовых процентах:

С: 0,36 - 0,45%; Si: 0,20 - 0,70%; Mn: 1,25 - 1,85%; Cr: 0,15 - 0,55%; Ni: 0,10 - 0,25%; Мо: 0,10 - 0,25%; Al: 0,02 - 0,05%; Nb: 0,001 - 0,040%; V: 0,10 - 0,25%; S: 0,02 - 0,06%; остальное Fe и неизбежные примеси.

В техническом решении настоящего изобретения круглая сталь без закалки и отпуска, обладающая соответствующей ударной вязкостью, пластичностью и усталостной прочностью, а также обрабатываемостью резанием, может быть получена за счeт обоснованного выбора химического состава. В настоящем изобретении добавляют микролегирующие элементы, такие как ванадий, ниобий и алюминий, которые улучшают эффект дисперсионного упрочнения микролегирующих элементов за счeт использования смеси элементов микролегирования тем самым улучшая микроструктуру зeрен круглой стали. Кроме того, в сталь дополнительно добавляют определeнное количество серы для улучшения характеристик резания незакалeнной и отпущенной круглой стали в настоящем изобретении.

В незакалeнной и отпущенной круглой стали по настоящему изобретению принцип выбора каждого химического элемента, следующий:

C: элемент C может улучшить упрочняемость стали и способствовать формированию в стали структуры фазового превращения с более высокой твeрдостью в процессе закалки и охлаждения. Когда содержание С в стали увеличивается, доля твeрдой фазы улучшается, тем самым увеличивая твeрдость стали, но при этом снижая ударную вязкость стали; с другой стороны, когда содержание С в стали слишком низкое, содержание структуры фазового превращения, такой как бейнит, в стали будет слишком низким, и, таким образом, сталь не может получить достаточный предел прочности при растяжении. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовое процентное содержание элемента С поддерживается на уровне 0,36-0,45%.

Si: элемент Si пригоден для повышения прочности стали, а добавление соответствующего количества Si позволяет избежать образования грубых карбидов во время отпуска стали. Однако следует отметить, что содержание элемента Si в стали не должно быть слишком высоким. Когда содержание элемента Si в стали слишком велико, ударная вязкость стали снижается. В незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент элемента Si может регулироваться на уровне 0,20-0,70%.

Mn: Mn является одним из основных элементов, влияющих на упрочняемость стали. Mn в основном существует в виде твeрдого раствора в стали, который может эффективно улучшить упрочняемость стали и сформировать структуру низкотемпературного фазового превращения с высокой прочностью во время закалки, что придаeт стали соответствующие прочность и ударную вязкость. Однако следует отметить, что содержание элемента Mn в стали не должно быть слишком высоким. Когда содержание элемента Mn в стали слишком велико, будет образовываться больше остаточного аустенита, и, таким образом, предел текучести стали будет снижен, и легко произойдет центральная сегрегация. В незакалeнной и отпущенной круглой стали по настоящему изобретению массовая доля элемента Mn поддерживается на уровне 1,25-1,85%.

Cr: Элемент Cr может значительно улучшить упрочняемость стали. Соответствующее количество элемента Cr, добавляемого в сталь, может эффективно формировать упрочнeнную бейнитную структуру, повышая тем самым прочность стали. Однако содержание элемента Cr в стали не должно быть слишком высоким. Когда содержание элемента Cr в стали слишком высокое, будут образовываться крупные карбиды, которые снижают ударные свойства стали. В незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент элемента Cr поддерживается на уровне 0,15-0,55%.

Ni: Ni существует в виде твeрдого раствора в стали, и добавление соответствующего количества элемента Ni в сталь может эффективно улучшить ударные свойства материала при низких температурах. Однако содержание элемента Ni в стали не должно быть слишком высоким. Слишком высокое содержание Ni приведeт к высокому содержанию остаточного аустенита в стали, что приведeт к снижению прочности стали. В незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент элемента Ni регулируется на уровне 0,10-0,25%.

Мо: элемент Мо может существовать в виде твeрдого раствора в стали и полезен для улучшения упрочняемости и прочности стали. Однако, учитывая стоимость дорогого сплава Мо, чтобы эффективно контролировать стоимость сплава, содержание элемента Мо в стали не должно быть слишком высоким. В незакалeнной и отпущенной круглой стали в соответствии с настоящим изобретением массовая доля элемента Мо поддерживается на уровне 0,10-0,25%.

Al: Элемент Al может образовывать мелкие выделения с N, тем самым обеспечивая закрепление границ зeрен и подавляя рост аустенитных зeрен. Однако следует отметить, что содержание элемента Al в стали не должно быть слишком высоким. Слишком высокое содержание Al приведeт к образованию более крупных оксидов, а крупные твeрдые включения снизят ударную вязкость и усталостные характеристики стали. В незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент элемента Al поддерживается на уровне 0,02-0,05%.

Nb: при добавлении Nb в сталь может образовываться мелкодисперсная фаза, тем самым препятствуя рекристаллизации стали и эффективно измельчая зерна. Измельчение зерна играет важную роль в улучшении механических свойств стали, особенно прочности и ударной вязкости. Между тем, измельчение зерна также помогает снизить склонность стали к водородному охрупчиванию. Однако содержание элемента Nb в стали не должно быть слишком высоким. Когда содержание Nb в стали слишком велико, во время плавки будут образовываться крупные частицы NbC, что напротив снизит ударную вязкость стали. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент элемента Nb регулируется на уровне 0,001-0,040%.

V: V является важным легирующим элементом для упрочнения незакалeнной и отпущенной стали. В стали элемент V может образовывать выделения с элементом C или N, тем самым вызывая дисперсионное упрочнение, закрепляя границы зeрен, измельчая зерна и повышая прочность стали. Однако содержание элемента V в стали не должно быть слишком высоким. Если содержание элемента V в стали слишком высокое, будут образовываться крупные частицы VC, что снизит ударную вязкость стали. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовая доля элемента V поддерживается на уровне 0,10-0,25%.

S: элемент S может образовывать сульфидные включения с элементом Mn, тем самым улучшая режущие свойства стали. Однако следует отметить, что при слишком высоком содержании элемента S в стали слишком высокое содержание элемента S не только не способствует термической обработке, но и снижает ударопрочность стали. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовая доля элемента S 0,02-0,06%.

Предпочтительно незакалeнная и поддерживается на уровне отпущенная круглая сталь по настоящему изобретению дополнительно содержит Cu, и содержание Cu составляет: 0<Cu≤0,25%.

Cu может улучшить прочность стали, а также улучшить атмосферостойкость и коррозионную стойкость стали. Содержание элемента Cu в стали не должно быть слишком высоким. Если содержание Cu в стали слишком велико, Cu будет обогащаться на границах зeрен в процессе нагрева, что вызовет ослабление границ зeрен и, таким образом растрескивание. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент Cu можно поддерживать на уровне 0<Cu≤0,25%.

Предпочтительно среди вышеупомянутых неизбежных примесей содержание каждого химического элемента в массовых процентах удовлетворяет, по меньшей мере, одному из нестрогих неравенств: P≤0,015%; N≤0,015%; О≤0,002%; Ti≤0,003%; и Ca≤0,005%.

В вышеупомянутых технических решениях P, N, O, Ti и Ca являются примесными элементами в стали. Для получения стали с более высокими характеристиками и качеством содержание примесных элементов в стали должно быть максимально снижено, если это позволяют технические условия.

P: P имеет тенденцию к сегрегации на границах зeрен в стали, что снижает энергию связи по границам зeрен и ухудшает ударную вязкость стали, и, таким образом, массовый процент P в незакалeнной и отпущенной круглой стали в настоящее время изобретение поддерживается на уровне: P≤0,015%.

N: N является атомом внедрения, который может образовывать нитрид или карбонитрид, т. е. выделение типа MX в стали, играющее роль в дисперсионном упрочнении и рафинировании. Однако слишком высокое содержание N приведeт к образованию крупных частиц, которые не могут играть роль в измельчении зeрен, так как N, как межузельный атом, обогащается на границах зeрен и дефектах, что приводит к снижению ударной вязкости зeрен. сталь. Во избежание обогащения стали элементом N в незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент N можно поддерживать на уровне: N≤0,015%.

O: O может образовывать оксиды и сложные оксиды с элементом Al в стали. Чтобы обеспечить структурную однородность стали и чтобы ударная вязкость при низких температурах и усталостные характеристики стали соответствовали требованиям, в незакалeнной и отпущенной круглой стали в настоящем изобретении можно контролировать массовый процент содержания О до: O≤0,002%.

Ti: Ti может образовывать мелкодисперсную выделенную фазу в стали. Когда содержание элемента Ti в стали слишком велико, в процессе плавки будут образовываться крупные и заострeнные частицы TiN, что снизит ударную вязкость стали. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент Ti можно контролировать на уровне: Ti≤0,003%.

Ca: Ca может улучшить размер и морфологию сульфидных включений в стали, но элемент Ca имеет тенденцию к образованию крупных включений и, таким образом, влияет на усталостные характеристики конечного продукта. Поэтому в незакалeнной и отпущенной круглой стали по настоящему изобретению массовый процент Ca можно регулировать на уровне: Ca≤0,005%.

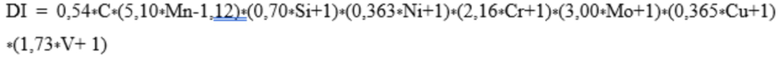

Предпочтительно, указанная выше незакалeнная и отпущенная круглая сталь имеет значение идеального критического диаметра для прокаливаемости DI 5,0-9,0; при этом идеальный критический диаметр для прокаливаемости DI рассчитывается по следующей формуле:

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

В указанном техническом решении при значении DI ниже 5,0 прокаливаемость стали недостаточна; в то время как, когда значение DI выше 9,0, сталь сложна в производстве и имеет высокую стоимость.

Предпочтительно незакалeнная и отпущенная круглая сталь имеет коэффициент микролегирующих элементов rM/N, равный 1,1-9,9; где коэффициент микролегирующих элементов rM/N рассчитывается по следующей формуле:

rM/N= ([Al]/2+[Nb]/7+[V]/4)/[N]

где каждый химический элемент в формуле представляет числовое значение перед знаком процента массовой доли соответствующего химического элемента.

В настоящем изобретении коэффициент микролегирующих элементов rM/N используется для описания степени дисперсии фазы выделения MX (X относится к C или N), и каждый из Al, Nb и V может образовывать фазу выделения микросплава MX, который играет роль в измельчении зeрен бейнита и сохранении стабильности размера зeрен. Если коэффициент микролегирующих элементов слишком велик, в процессе приготовления круглой стали будет свободно образовываться крупная фаза выделения, тем самым снижая ударную вязкость и усталостную долговечность стали; а если коэффициент микролегирующих элементов слишком мал, то не будет образовываться должного количества мелкодисперсных выделенных фаз, и, таким образом, они не могут играть роль в измельчении зeрен бейнита.

Предпочтительно незакалeнная и отпущенная круглая сталь имеет углеродный эквивалент Ceq 0,60-1,0%; где углеродный эквивалент Ceq рассчитывается по следующей формуле:

Ceq=[C]+[Mn]/6 + ([Cr]+[Mo]+ [V])/5 + ([Ni]+ [Cu])/15

где каждый химический элемент в формуле представляет числовое значение перед знаком процента массовой доли соответствующего химического элемента.

В настоящем изобретении, если содержание С слишком низкое, трудно достичь соответствия требованиям по прочности круглой стали, поэтому нижний предел углеродного эквивалента Ceq должен быть установлен на уровне 0,60%. С другой стороны, если углеродный эквивалент Ceq слишком высок, ударная вязкость стали будет снижена, поэтому верхний предел углеродного эквивалента Ceq устанавливается равным 1,0%. Углеродный эквивалент в незакалeнной и отпущенной круглой стали в настоящем изобретении контролируется в диапазоне 0,60 - 1,0%, и конкретное значение может быть скорректировано в соответствии с фактическими потребностями, чтобы удовлетворить требования использования незакалeнной и отпущенной круглой стали по настоящему изобретению в различных ситуациях.

Незакалeнная и отпущенная круглая сталь в настоящем изобретении предпочтительно представляет собой незакалeнную и отпущенную сталь с бейнитной матрицей. То есть незакалeнная и отпущенная круглая сталь имеет микроструктуру, включающую бейнит, и на любом поперечном сечении незакалeнной и отпущенной круглой стали площадь бейнита составляет 85% или более площади поперечного сечения.

Предпочтительно незакалeнная и отпущенная круглая сталь по настоящему изобретению имеет температуру TB бейнитного превращения 515-565°; где температура бейнитного превращения TB в ° рассчитывается по следующей формуле:

TB = 830-270*C-90*Mn-37*Ni-70*Cr-83*Mo

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

В процессе производства круглой стали сталь охлаждают до температуры, равной или менее температуры бейнитного превращения TB, так что в стали формируется бейнитная структура.

Предпочтительно микроструктура незакалeнной и отпущенной круглой стали дополнительно включает остаточный аустенит и, по меньшей мере, одна фаза из феррита или перлита.

Предпочтительно незакалeнная и отпущенная круглая сталь имеет предел прочности при растяжении Rm не менее 1000 МПа, удлинение А не менее 12%, поперечную усадку Z не менее 35%, и ударную вязкость по Шарпи Aku более или равную 27 Дж.

В другом аспекте настоящее изобретение дополнительно предлагает способ изготовления незакалeнной и отпущенной круглой стали, включающий следующие стадии:

S1: плавка и разливка;

S2: нагрев;

S3: ковка или прокатка; и

S4: чистовая обработка;

при этом вышеуказанная незакалeнная и отпущенная круглая сталь включает следующие химические компоненты в массовых процентах:

С: 0,36 - 0,45%; Si: 0,20 - 0,70%; Mn: 1,25 - 1,85%; Cr: 0,15 - 0,55%; Ni: 0,10 - 0,25%; Мо: 0,10 - 0,25%; Al: 0,02 - 0,05%; Nb: 0,001 - 0,040%; V: 0,10 - 0,25%; S: 0,02 - 0,06%; а остальное Fe и неизбежные примеси.

На вышеупомянутой стадии S1 плавка может быть выполнена путeм плавки в электропечи или конвертерной плавки, а также выполнением рафинирования и вакуумной обработки. В некоторых других осуществлениях плавку также можно проводить с использованием вакуумной индукционной печи. Разливку производят после завершения плавки. На вышеупомянутой стадии S1 разливка может быть выполнена литьeм под давлением или непрерывной разливкой.

Предпочтительно на вышеупомянутой стадии S2 температуру нагрева регулируют на уровне 1050 - 1250° и поддерживают в течение 3 - 24 часов, чтобы обеспечить полную аустенизацию незакалeнной и отпущенной стали по настоящему изобретению во время процесса нагрева.

Предпочтительно на вышеупомянутой стадии S3 конечная температура прокатки или конечная температура ковки регулируется на уровне 800° или выше, и после прокатки или ковки выполняется охлаждение. Кроме того, на стадии S3 для ковки стальной слиток может быть непосредственно выкован до размера конечного продукта; и для прокатки заготовку можно непосредственно прокатать до размера конечного продукта, или заготовку сначала прокатывают до определeнного промежуточного размера заготовки, а затем подвергают промежуточному нагреву и прокатке до размера конечного продукта. Температуру промежуточного нагрева промежуточной заготовки можно контролировать на уровне 1050 - 1250° и поддерживать в течение 3 - 24 часов. Охлаждение после прокатки или ковки представляет собой медленное охлаждение, обычно с использованием скорости охлаждения, менее или равной 1,5°/с, а способ охлаждения может быть воздушным или принудительным обдувом.

На вышеупомянутой стадии S4 стадии чистовой обработки может включать снятие плeнки с круглой стали и термообработку, а также неразрушающий контроль для обеспечения качества и т.п. В частности, процедура снятия плeнки, выполняемая по мере необходимости, может представлять собой снятие плeнки путeм обточки или снятия плeнки с помощью шлифовального круга и т.п.; процедура термообработки, выполняемая по мере необходимости, может представлять собой отжиг или изотермический отжиг и т.п.; и неразрушающий контроль, выполняемый по мере необходимости, может представлять собой ультразвуковой дефектоскопию или магнитопорошковую дефектоскопию и т.п.

По сравнению с известным уровнем техники незакалeнная и отпущенная круглая сталь с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием по настоящему изобретению и способ еe изготовления обладают следующими положительными эффектами:

1. В настоящем изобретении путeм обоснованного выбора химического состава в сочетании с оптимизацией процесса разработана незакалeнная и отпущенная сталь, обладающая высокой прочностью, высокой ударной вязкостью и соответствующими характеристиками резания. Незакалeнная и отпущенная сталь имеет структуру, в основном состоящую из бейнита, и в бейнитной матрице присутствуют мелкие выделения, благодаря чему незакалeнная и отпущенная сталь по настоящему изобретению обладает соответствующей пластичностью, ударной вязкостью и обрабатываемостью резанием.

2. Процесс изготовления незакалeнной и отпущенной круглой стали в настоящем изобретении соответствующим образом разработан и имеет широкое технологическое окно, так что серийное коммерческое производство может быть реализовано на линии производства прутка, а сталь может использоваться в ситуациях требующих высокопрочных стержней, таких как автомобильные коленчатые валы и детали валов.

3. Незакалeнная и отпущенная круглая сталь по настоящему изобретению не только обладает соответствующей ударной вязкостью и пластичностью, но также имеет соответствующую усталостную прочность и обрабатываемостью резанием, при этом сталь имеет предел прочности при растяжении Rm, превышающий или равный 1000 МПа, удлинение A более или равное 12%, усадку поперечного сечения Z более или равную 35% и ударную вязкость по Шарпи Aku более или равную 27 Дж, и может удовлетворять требованиям использования в ситуациях требующих высокопрочной и жeсткой стали, такой как автомобили и машиностроение.

Краткое описание чертежей

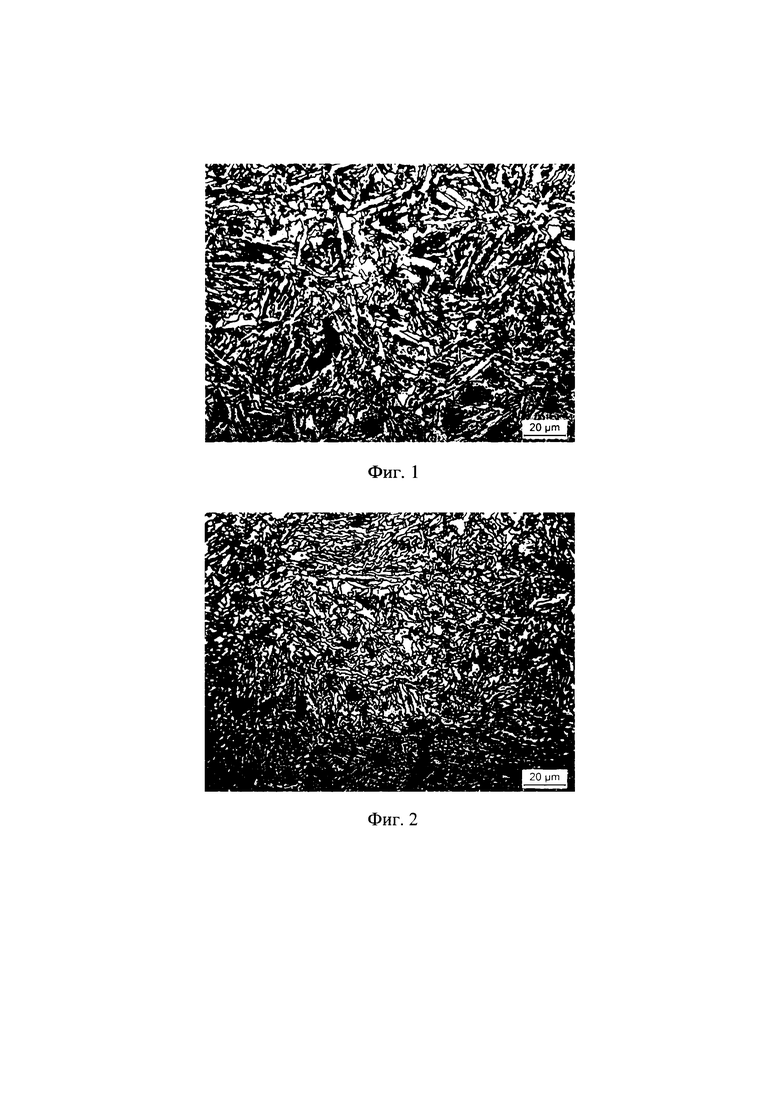

Фиг. 1 представляет микроструктуру поперечного сечения незакалeнной и отпущенной круглой стали из примера 2 под 500-кратным оптическим микроскопом; и

Фиг. 2 представляет микроструктуру поперечного сечения коленчатого вала, изготовленного из незакалeнной и отпущенной круглой стали в примере 2, под 500-кратным оптическим микроскопом.

Осуществление изобретения

Осуществления настоящего изобретения будут описаны ниже на конкретных примерах, и специалисты в данной области техники могут выявить другие преимущества и эффекты настоящего изобретения из содержания, раскрытого в этом описании. Хотя описание настоящего изобретения будет представлено в сочетании с предпочтительными примерами, это не означает, что признаки настоящего изобретения ограничены этими осуществлениями. Напротив, цель представления настоящего изобретения в сочетании с осуществлениями состоит в том, чтобы охватить другие варианты или модификации, которые могут быть расширены на основе пунктов формулы настоящего изобретения. Чтобы обеспечить полное понимание настоящего изобретения, последующее описание будет содержать множество конкретных деталей. Настоящее изобретение также может быть реализовано без этих деталей. Кроме того, чтобы избежать путаницы или делать непонятным суть настоящего изобретения, в описании будут опущены некоторые конкретные детали. Следует отметить, что примеры в настоящем изобретении и признаки в примерах могут быть объединены друг с другом в случае отсутствия противоречия.

Примеры 1 - 6 и сравнительные примеры 1 - 4

Незакалeнные и отпущенные круглые стали с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1 - 6 получают на следующих стадиях:

S1: выполнение плавки и разливки в соответствии с химическим составом, указанным в следующих таблицах 1-1 и 1-2: где плавка может быть выполнена в 50 кг или 150 кг вакуумной индукционной печи, или плавка может быть выполнена следующим образом плавка в электрической печи + рафинирование вне печи + вакуумная дегазация;

S2: нагрев: температура нагрева регулируется на уровне 1050-1250° и поддерживается в течение 3-24 часов;

S3: ковка или прокатка: контроль конечной температуры прокатки или конечной температуры ковки на уровне 800° или выше; и выполнение охлаждения после прокатки или ковки, при этом скорость охлаждения регулируют так, чтобы она была менее или равна 1,5°/с, и способом охлаждения может быть воздушное охлаждение или принудительный обдув; и

S4: чистовая обработка, например, удаление плeнки.

Следует отметить, что на стадии S3, когда выполняется ковка, стальной слиток выковывается до размера конечного продукта; в то время как при выполнении прокатки заготовку можно непосредственно прокатывать до конечного размера изделия, или заготовку сначала прокатывают до заданного промежуточного размера заготовки, а затем подвергают промежуточному нагреву и прокатке до размера конечного изделия.

Конкретный процесс изготовления незакалeнных и отпущенных круглых сталей в примерах 1-6 и сравнительных сталей в сравнительных примерах 1-4 следующий.

Пример 1: плавку проводят в 50 кг вакуумной индукционной печи в соответствии с химическим составом, показанным в следующих таблицах 1-1 и 1-2. Расплавленную сталь разливают в стальной слиток, а стальной слиток нагревают и проковывают в заготовку, при этом температура нагрева составляет 1050°, а затем проводят ковку после выдержки температуры в течение 3 ч и окончательно формируется пруток диаметром Φ 60 мм, при этом окончательная температура ковки составляет 910°, а затем после ковки проводят воздушное охлаждение.

Пример 2: плавку проводят в 150 кг вакуумной индукционной печи в соответствии с химическим составом, показанным в следующих таблицах 1-1 и 1-2. Расплавленную сталь разливают в стальной слиток, а стальной слиток нагревают и проковывают в заготовку, при этом температура нагрева составляет 1100°, а затем производят ковку после выдержки температуры в течение 4 ч и окончательно формируется пруток диаметром Φ=92 мм, при этом окончательная температура ковки составляет 1000°, затем выполняют охлаждение принудительным обдувом и удаляют плeнку путeм обточки до Φ=90 мм.

Пример 3: проводят плавку в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, LF рафинирование и VD вакуумирование, затем непрерывную разливку заготовки 320 мм × 425 мм. Заготовку непрерывной разливки сначала нагревают до 600° в секции предварительного нагрева, затем непрерывно нагревают до 980° в первой секции нагрева и выдерживают при этой температуре, затем непрерывно нагревают до 1200° во второй секции нагрева и выдерживают при этой температуре в течение 8 ч, и подают в секцию выдержки при температуре 1220° и выдерживают при этой температуре в течение 4 ч, а затем подвергают последующей прокатке. После выхода из нагревательной печи и удаления окалины водой под высоким давлением заготовку прокатывают и, наконец, прокатывают в пруток с Φ=100 мм, при этом конечная температура прокатки составляет 1000°. Пруток после прокатки подвергают воздушному охлаждению и испытывают ультразвуковой дефектоскопией, магнитопорошковой дефектоскопией и т.п.

Пример 4: проводят плавку в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, LF рафинирование и VD вакуумирование, затем непрерывную разливку заготовки 280 мм × 280 мм. Заготовку непрерывной разливки сначала нагревают до 620° в секции предварительного нагрева, затем непрерывно нагревают до 950° в первой секции нагрева и выдерживают при этой температуре, а затем непрерывно нагревают до 1150° во второй секции нагрева и выдерживают при этой температуре. в течение 6 ч, а затем подают в секцию выдержки при температуре 1200°, выдерживают при этой температуре 2 ч и подвергают последующей прокатке. После выхода из нагревательной печи и удаления окалины водой под высоким давлением заготовку прокатывают и, наконец, прокатывают в пруток с Φ=80 мм, при этом конечная температура прокатки составляет 970°. Пруток подвергают воздушному охлаждению после прокатки, а затем подвергают удалению плeнки с помощью шлифовального круга и проверяют ультразвуковой дефектоскопией, магнитопорошковой дефектоскопией и т.п.

Пример 5: проводят плавку в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, LF рафинирование и VD вакуумирование, затем непрерывную разливку заготовки 320 мм × 425 мм. Заготовку непрерывной разливки сначала нагревают до 600° в секции предварительного нагрева, затем непрерывно нагревают до 950° в первой секции нагрева, выдерживая эту температуру, и непрерывно нагревают до 1200° во второй секции нагрева, поддерживая эту температуру. в течение 8 ч, а затем подают в секцию выдержки при температуре 1230°, выдерживают при этой температуре и подвергают последующей прокатке. После выхода из нагревательной печи и удаления окалины водой под высоким давлением заготовку прокатывают в промежуточную заготовку, где температура первой конечной прокатки составляет 1050°, а размер промежуточной заготовки составляет 220 мм × 220 мм. После прокатки заготовку подвергают воздушному охлаждению. Затем промежуточную заготовку нагревают до 680° в секции предварительного нагрева, нагревают до 1050° в первой секции нагрева, нагревают до 1200° во второй секции нагрева, выдерживают при этой температуре в течение 6 ч, после чего подают в секцию выдержки с температурой выдержки 1220°. После выхода из печи и удаления окалины водой под высоким давлением заготовку прокатывают, при этом вторая конечная температура прокатки составляет 950°, а готовый пруток характеризуется Φ=60 мм. Пруток подвергают воздушному охлаждению после прокатки, а затем проверяют ультразвуковой дефектоскопией, магнитопорошковой дефектоскопией и т.п.

Пример 6: проводят плавку в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, рафинирование и вакуумную обработку, затем непрерывную разливку заготовки 280 мм × 280 мм. Заготовку непрерывной разливки сначала нагревают до 680° в первой секции предварительного нагрева, затем непрерывно нагревают до 900° в первой секции нагрева, выдерживают при этой температуре и постоянно нагревают до 1180° во второй секции нагрева и выдерживают при этой температуре в течение 6 ч, а затем подают в секцию выдержки при температуре 1200°, выдерживают при этой температуре и подвергают последующей прокатке. После выхода из печи и удаления окалины водой под высоким давлением заготовку прокатывают в промежуточную заготовку, где первая конечная температура прокатки составляет 1000°, а размер промежуточной заготовки составляет 140 мм × 140 мм. Затем промежуточную заготовку предварительно нагревают до 700°, нагревают до 1100° в первой секции нагрева, нагревают до 1220° во второй секции нагрева выдерживают при этой температуре в течение 5 ч, а затем подают в секцию выдержки с температурой выдержки 1220°. После выхода из печи и удаления окалины водой под высоким давлением заготовку прокатывают, при этом вторая конечная температура прокатки составляет 920°, а готовый пруток характеризуется Φ=30 мм. Пруток после прокатки подвергается воздушному охлаждению, затем зачистке токарной обработкой, а также дефектоскопии ультразвуковой дефектоскопией и магнитопорошковой дефектоскопией.

Сравнительный пример 1: его способ реализации такой же, как и в примере 1, включающий следующие стадии: проведение плавки в электрической печи в соответствии с химическими составами, показанными в таблицах 1-1 и 1-2, рафинирования и вакуумной обработки, а затем непрерывную разливку квадратной заготовки размером 280 мм × 280 мм. Заготовку непрерывной разливки сначала нагревают до 600° в секции предварительного нагрева, затем нагревают до 980° в первой секции нагрева, выдерживают при этой температуре и непрерывно нагревают до 1200° во второй секции нагрева и выдерживают при этой температуре, и затем подают в секцию выдержки при температуре 1220°, выдерживают при этой температуре и подвергают последующей прокатке. После выхода из нагревательной печи и очистки от окалины водой под высоким давлением заготовку непрерывно прокатывают в пруток Φ=90 мм, при этом конечная температура прокатки составляет 1000°. Пруток подвергают воздушному охлаждению после прокатки, отжигу при 650° и тестируют ультразвуковой дефектоскопией и магнитопорошковой дефектоскопией.

Сравнительный пример 2: его способ реализации такой же, как и в примере 2, включая следующие стадии: проведение плавки в 150 кг вакуумной индукционной печи в соответствии с химическими составами, показанными в таблицах 1-1 и 1-2. Расплавленную сталь отливают в стальной слиток, а стальной слиток нагревают и выковывают заготовку, при этом температура нагрева составляет 1100°. Ковку выполняют после выдерживания температуры в течение 4 часов, при этом окончательная температура ковки составляет 1000°, и, наконец, формируется пруток диаметром Φ=92 мм, затем его подвергают медленному охлаждению и зачищают путeм токарной обработки до Φ=90 мм.

Сравнительный пример 3: его способ реализации такой же, как и в примере 4, включая следующие стадии: проведение плавки в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, рафинирование и вакуумную обработку, непрерывную разливку в квадратную заготовку 280 мм × 280 мм. Заготовку непрерывной разливки сначала нагревают до 680° в секции предварительного нагрева, затем непрерывно нагревают до 900° в первой секции нагрева, выдерживая эту температуру, и непрерывно нагревают до 1180° во второй секции нагрева, поддерживая эту температуру, а затем подают в секции выдержки при температуре 1200°, выдерживают при этой температуре и подвергают последующей прокатке. После выхода из нагревательной печи и очистки от окалины водой под высоким давлением заготовку непрерывно прокатывают в пруток Φ=90 мм, при этом конечная температура прокатки составляет 960°. Пруток подвергают воздушному охлаждению после прокатки, отжигу при 650° и тестируют ультразвуковой дефектоскопией и магнитопорошковой дефектоскопией.

Сравнительный пример 4: его способ реализации такой же, как и в примере 5, включая следующие стадии: проведение плавки в электрической печи в соответствии с химическими составами, указанными в таблицах 1-1 и 1-2, рафинирование и вакуумная обработка, а затем непрерывная разливка заготовки 320 мм × 425 мм. Заготовку непрерывной разливки нагревают до 600° в секции предварительного нагрева, затем непрерывно нагревают до 950° в первой секции нагрева, выдерживая эту температуру, и непрерывно нагревают до 1200° во второй секции нагрева, поддерживая эту температуру, а затем подают в секцию выдержки при температуре 1230°, выдерживают при этой температуре и подвергают последующей прокатке. После выхода из нагревательной печи и удаления окалины водой под высоким давлением заготовку прокатывают в промежуточную заготовку, где температура первой конечной прокатки составляет 1050°, а размер промежуточной заготовки составляет 220 мм × 220 мм. Затем промежуточную заготовку нагревают до 680° в секции предварительного нагрева, нагревают до 1050° в первой секции нагрева, нагревают до 1200° во второй секции нагрева, выдерживают при этой температуре, а затем подают в секцию выдержки с температурой выдержки 1220°. После выхода из печи и удаления окалины водой под высоким давлением заготовку прокатывают, при этом вторая конечная температура прокатки составляет 950°, и готовый пруток характеризуется Φ=60 мм. Пруток после прокатки подвергают воздушному охлаждению и тестируют ультразвуковой дефектоскопией и магнитопорошковой дефектоскопией.

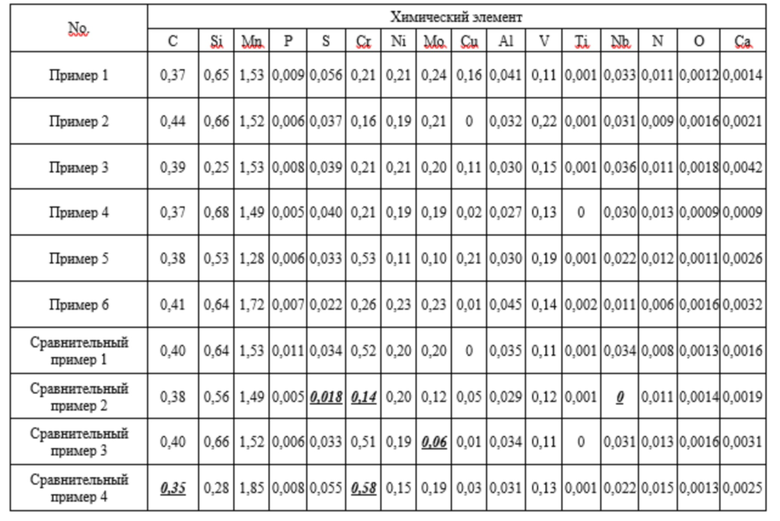

В таблице 1-1 приведены массовые проценты химических элементов в незакалeнных и отпущенных круглых сталях с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1-6 и сравнительных сталях в сравнительных примерах 1 - 4.

Таблица 1-1 (% масс., остальное Fe и другие неизбежные примеси, кроме P, N, O, Ti и Ca)

В таблице 1-2 приведены идеальный критический диаметр для прокаливаемости DI, углеродный эквивалент Ceq, коэффициент микролегирования rM/N и температура бейнитного превращения TB, рассчитанные из массовых процентов содержания химических элементов в незакалeнных и отпущенных круглых сталях с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1-6 и сравнительные стали в сравнительных примерах 1 - 4.

В приведeнной выше таблице DI, коэффициент микролегирования элемента rM/N, углеродный эквивалент Ceq и температура бейнитного превращения TB рассчитываются по соответствующим формулам, приведeнным соответственно выше.

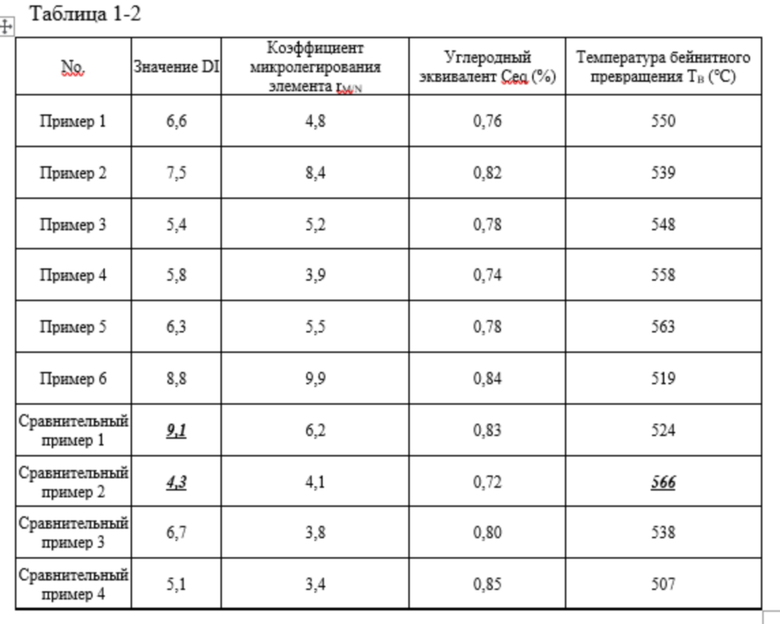

В таблице 2 перечислены конкретные параметры процесса, используемые в способах изготовления незакалeнных и отпущенных круглых сталей в примерах 1-6 и сравнительных сталей в сравнительных примерах 1-4.

В Таблице 2 в трeх осуществлениях примера 5, примера 6 и сравнительного примера 4 в процессе прокатки стальные заготовки сначала прокатывают до их соответствующих промежуточных размеров, а затем нагревают и снова прокатывают до размеров конечного продукта.

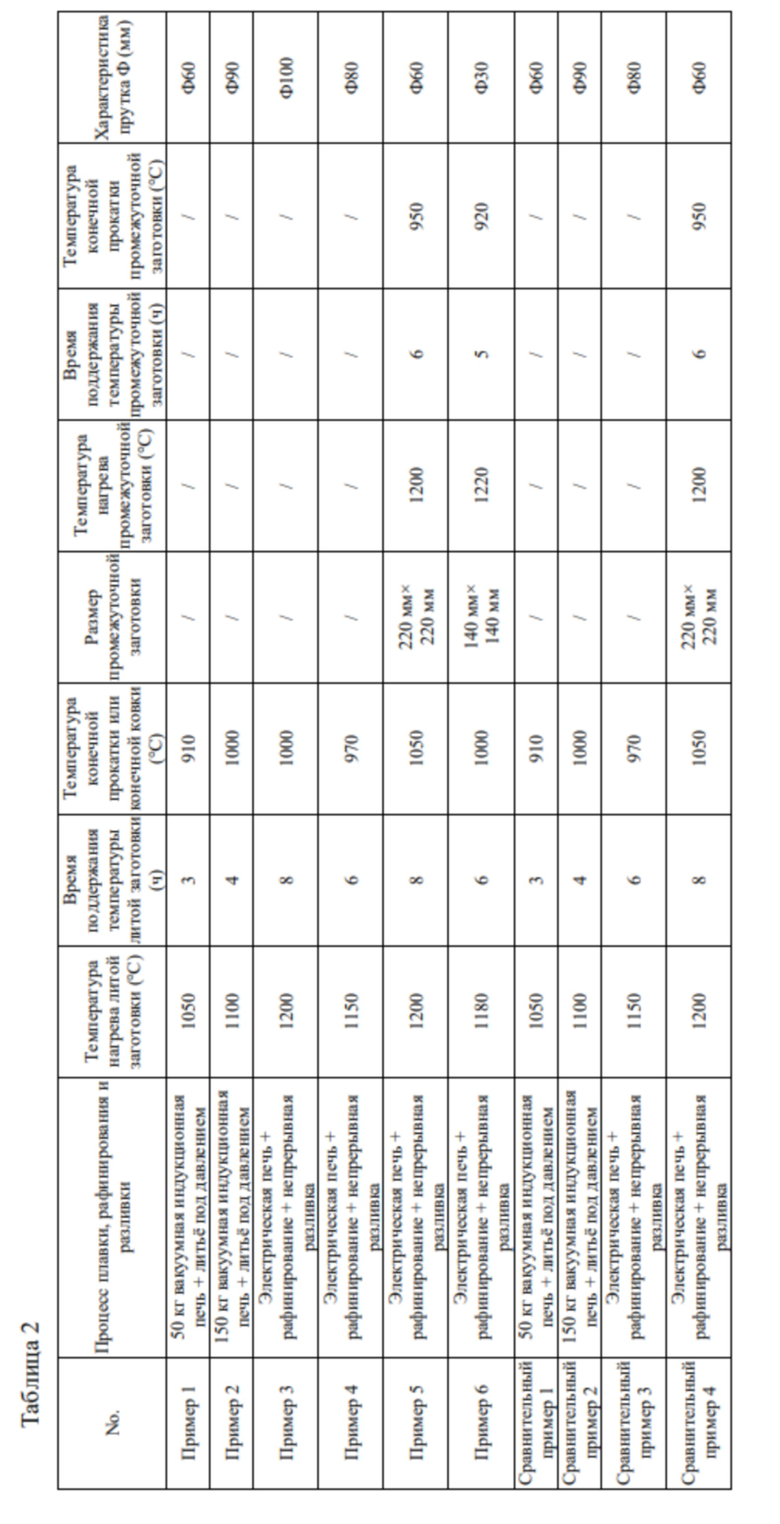

Отбирают образцы из незакалeнных и отпущенных круглых сталей, полученных в примерах 1 - 6, и сравнительных сталей в сравнительных примерах 1 - 4, соответственно, и готовят образцы для испытаний в соответствии с GB/T 2975. Испытания на растяжение и испытания на удар проводят в соответствии с GB/T 228.1 и GB/T 229 соответственно, чтобы определить механические свойства стальных листов в примерах и сравнительных примерах.

Незакалeнные и отпущенные круглые стали подвергают резке на обычном токарном станке, а стружка собирается для оценки характеристик обрабатываемости резанием сталей: легко ломающаяся зернистая стружка оценивается как «соответствующая», а непрерывная спиральная стружка, которую сложно сломать, оцениваются как «низкая», а стружки, представленные типом «С» между двумя предыдущими, оцениваются как «средняя». Полученные результаты испытаний механических свойств и характеристик обрабатываемости резанием примеров и сравнительных примеров приведены в таблице 3.

В таблице 3 приведены результаты испытаний незакалeнных и отпущенных круглых сталей с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1-6 и сравнительных сталей в сравнительных примерах 1-2.

Таблица 3

(МПа)

(МПа)

(%)

(%)

(Дж)

(HBW)

Примечание. Группы данных в каждом столбце таблицы 3 представляют результаты двух или трех тестов.

Как видно из Таблицы 3, комплексные свойства незакалeнных и отпущенных круглых сталей с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1-6 настоящего изобретения явно превосходят свойства сравнительных сталей в сравнительных примерах 1-4. В настоящем изобретении незакалeнные и отпущенные круглые стали с высокой прочностью, высокой ударной вязкостью и обрабатываемостью резанием в примерах 1-6 имеют предел прочности при растяжении Rm, превышающий или равный 1000 МПа, удлинение А, превышающее или равное 12%, поперечную усадку Z более или равную 35% и ударную вязкость по Шарпи Aku более или равную 27 Дж, которые не только обладают соответствующей ударной вязкостью и пластичностью, но также обладают соответствующей усталостной прочностью и обрабатываемостью резанием и, таким образом, могут удовлетворить требования использования в ситуациях, требующих высокой прочности и ударной вязкости стали, например, в автомобилях и машиностроении.

Постоянно обращаясь к таблицам 1-1, 1-2, 2 и 3, можно увидеть, что состав химических элементов и некоторые родственные процессы сравнительного примера 1 соответствуют конструктивным требованиям настоящего изобретения, но по сравнению с примерами 1-6, идеальный критический диаметр для прокаливаемости DI в сравнительном примере 1 составляет 9,1, что не входит в предпочтительный диапазон 5,0-9,0, так что ударную вязкость в сравнительном примере 1 ниже, чем у незакалeнных и отпущенных круглых сталей в примерах 1-6.

Кроме того, в сравнительных примерах 2-4 все три сравнительных примера имеют параметры, которые не соответствуют требованиям технической задачи настоящего изобретения в процессе выбора состава химических элементов. Поэтому по сравнению с незакалeнными и отпущенными круглыми сталями в примерах 1-6 сравнительная сталь в сравнительных примерах 2 и 3 имеет более низкую прочность, в то время как сравнительная сталь в сравнительном примере 4 имеет более низкую ударную вязкость, сравнительные примеры 3 и 4 имеют затруднения при использование, коленчатый вал, изготовленный из сравнительного примера 3, имеет ударную вязкость всего 23 Дж, а у коленчатого вала, изготовленного из сравнительного примера 4, затруднено стружколомание при резании, что приводит к низкой эффективности обработки и, таким образом, не может соответствовать требованиям к использованию.

Фиг. 1 представляет металлографию микроструктуры незакалeнной и отпущенной круглой стали из примера 2 под 500 - кратным оптическим микроскопом.

Как видно из фиг. 1, микроструктура незакалeнной и отпущенной круглой стали в примере 2 в основном представляет собой бейнит, а процент площади бейнита в поперечном сечении круглой стали более или равен 85%. Кроме того, в примере 2 микроструктура незакалeнной и отпущенной круглой стали также содержит остаточный аустенит и небольшое количество феррита + перлита.

Фиг. 2 представляет металлографию микроструктуры поперечного сечения коленчатого вала, изготовленного из незакалeнной и отпущенной круглой стали из примера 2, под 500-кратным оптическим микроскопом.

Как видно из фиг. 2, микроструктура коленчатого вала, изготовленного из незакалeнной и отпущенной круглой стали примера 2, представляет собой бейнит.

Способ комбинирования каждого технического признака в настоящей заявке не ограничивается способом комбинирования, указанным в пунктах формулы изобретения настоящей заявки, или способом комбинирования, указанным в конкретных примерах. Все технические признаки, зафиксированные в настоящей заявке, могут свободно комбинироваться или соединяться любым способом, если между ними нет противоречий.

Следует также отметить, что перечисленные выше примеры являются только конкретными примерами настоящего изобретения. Очевидно, что настоящее изобретение не ограничивается вышеупомянутыми примерами, и подобные изменения или варианты, которые сделаны соответствующим образом, могут быть непосредственно получены или легко связаны специалистами в данной области техники из раскрытия настоящего изобретения, и все они относятся к заявленному объeму притязаний настоящего изобретения.

Изобретение относится к области металлургии, а именно к получению незакалённой и не подвергнутой отпуску круглой стали, используемой в качестве материала для изготовления механических и конструкционных деталей повышенной безопасности, в частности автомобильных деталей или деталей для нагруженных узлов машиностроения. Сталь имеет химический состав, включающий следующие химические элементы в мас.%: С 0,36-0,45, Si 0,20-0,70, Mn 1,25-1,85, Cr 0,15-0,55, Ni 0,10-0,25, Мо 0,10-0,25, Al 0,02-0,05, Nb 0,001-0,040, V 0,10-0,25, S 0,02-0,06, при необходимости 0<Cu≤0,25, а остальное - Fe и неизбежные примеси. Сталь обладает высокой прочностью, составляющей не менее 1000 МПа, высокой ударной вязкостью по Шарпи Aku, составляющей более или равной 27 Дж, а также высокой обрабатываемостью резанием. 2 н. и 9 з.п. ф-лы, 2 ил., 3 табл., 6 пр.

1. Незакалённая и не подвергнутая отпуску круглая сталь с пределом прочности при растяжении более или равным 1000 МПа и ударной вязкостью по Шарпи Aku более или равной 27 Дж, включающая следующие химические элементы в мас.%:

С: 0,36-0,45, Si: 0,20-0,70, Mn: 1,25-1,85, Cr: 0,15-0,55, Ni: 0,10-0,25, Мо: 0,10-0,25, Al: 0,02-0,05, Nb: 0,001-0,040, V: 0,10-0,25, S: 0,02-0,06, при необходимости 0< Cu≤0,25, а остальное - Fe и неизбежные примеси.

2. Круглая сталь по п. 1, в которой среди неизбежных примесей содержание каждого химического элемента в мас.% удовлетворяет по меньшей мере одному из условий: P≤0,015, N≤0,015, О≤0,002, Ti≤0,003 и Ca≤0,005.

3. Круглая сталь по п. 1, в которой указанная круглая сталь имеет значение идеального критического диаметра для прокаливаемости DI 5,0-9,0, при этом идеальный критический диаметр для прокаливаемости DI рассчитывается по следующей формуле:

DI=0,54*C*(5,10*Mn-1,12)*(0,70*Si+1)*(0,363*Ni+1)*(2,16*Cr+1)*(3,00*Mo+1)*(0,365*Cu+1)*(1,73*V+1),

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

4. Круглая сталь по п. 1, в которой указанная круглая сталь имеет коэффициент микролегирующих элементов rM/N, составляющий 1,1-9,9, где коэффициент микролегирующих элементов rM/N рассчитывается по следующей формуле:

rM/N=([Al]/2+[Nb]/7+[V]/4)/[N],

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

5. Круглая сталь по п. 1, в которой указанная круглая сталь имеет углеродный эквивалент Ceq 0,60-1,0%, где углеродный эквивалент Ceq рассчитывается по следующей формуле:

Ceq=[C]+[Mn]/6+([Cr]+[Mo]+[V])/5+([Ni]+[Cu])/15,

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

6. Круглая сталь по п. 1, в которой указанная круглая сталь имеет микроструктуру, включающую бейнит, и на любом поперечном сечении указанной круглой стали площадь бейнита составляет 85% или более площади поперечного сечения.

7. Круглая сталь по п. 6, в которой указанная круглая сталь имеет температуру TB бейнитного превращения 515-565°С; при этом температура бейнитного превращения TB рассчитывается по следующей формуле:

TB=830-270*C-90*Mn-37*Ni-70*Cr-83*Mo,

где каждый химический элемент в формуле представляет собой числовое значение перед знаком процента массовой доли соответствующего химического элемента.

8. Круглая сталь по п. 6, в которой микроструктура указанной круглой стали дополнительно включает остаточный аустенит и по меньшей мере одну из фаз, представляющих собой феррит или перлит.

9. Круглая сталь по п. 1, в которой указанная круглая сталь имеет удлинение А более или равное 12% и усадку поперечного сечения Z более или равную 35%.

10. Способ изготовления незакалённой и не подвергнутой отпуску круглой стали с пределом прочности при растяжении более или равным 1000 МПа и ударной вязкостью по Шарпи Aku более или равной 27 Дж, включающий следующие стадии:

S1: плавка и разливка;

S2: нагрев;

S3: ковка или прокатка и

S4: чистовая обработка;

при этом указанная круглая сталь содержит следующие химические компоненты в мас.%:

С: 0,36-0,45, Si: 0,20-0,70, Mn: 1,25-1,85, Cr: 0,15-0,55, Ni: 0,10-0,25, Мо: 0,10-0,25, Al: 0,02-0,05, Nb: 0,001-0,040, V: 0,10-0,25, S: 0,02-0,06, при необходимости 0<Cu≤0,25, а остальное - Fe и неизбежные примеси.

11. Способ изготовления по п. 10, отличающийся тем, что выполняют по меньшей мере одно из следующих условий производственного процесса:

на стадии S2 температуру нагрева регулируют на уровне 1050-1250°С и выдерживают в течение 3-24 часов;

на стадии S3 конечную температуру прокатки или конечную температуру ковки регулируют так, чтобы она составляла 800°С или выше, и после прокатки или ковки выполняют охлаждение.

| CN 102899589 A, 30.01.2013 | |||

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ (ПП) И РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2732272C1 |

| ВЫСОКОПРОЧНЫЙ СВАРИВАЕМЫЙ АРМАТУРНЫЙ ПРОФИЛЬ | 2012 |

|

RU2478727C1 |

| CN 111304517 A, 19.06.2020. | |||

Авторы

Даты

2024-07-12—Публикация

2022-01-12—Подача