(54) УСТРОЙСТВО ДЛЯ ЗАЛИВКИ ШВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заливки швов | 1980 |

|

SU907139A1 |

| Заливщик швов | 1979 |

|

SU823481A1 |

| Машина для заливки швов и трещин в дорожных покрытиях | 1977 |

|

SU732433A1 |

| Устройство для заливки швов герметиком | 1987 |

|

SU1413174A1 |

| УСТРОЙСТВО ДЛЯ УБОРКИ СНЕГА | 2009 |

|

RU2407855C1 |

| Емкость для мастики к устройству для заливки швов | 1972 |

|

SU480795A1 |

| Газовая тигельная печь | 2020 |

|

RU2754257C1 |

| Газовая тигельная печь | 2019 |

|

RU2717752C1 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

1

Изобретение относится к области дорожного машиностроения, а именно к машинам для заливки швов, преимущественно цементобетонных покрытий.

Известно устройство для заливки швов, содержащее основную и дополнительную 5 секции, систему обогрева, приспособление для загрузки и слива мастики 1.

Наиболее близким к изобретению является устройство для заливки швов, содержащее размещенную на шасси и разделен- ,„ ную на основную и сообщенную с атмосферой газоотводящей трубой дополнительную секции емкость с теплоизоляцией, размещенным в дополнительной секции насосом для выдачи мистики, систему обогрева емкости в виде пламенных горелок и расположенных 15 вдоль нее и соединенных с горелками газоподеодящих каналов. Загрузка и выдача мастики осуществляется при помощи люка с крышкой и крана, соответственно 2.

Недостаток известных устройств заклю- ,0 чается в невозможности обеспечить непре- рывную заливку мастики и эффективность нагрева.

Целью изобретения является повышение проиаводительности за счет обеспечения

непрерывной работы устройства и повышение эффективности нагрева за счет снижения потерь тепла и уменьшения удельного расхода топлива.

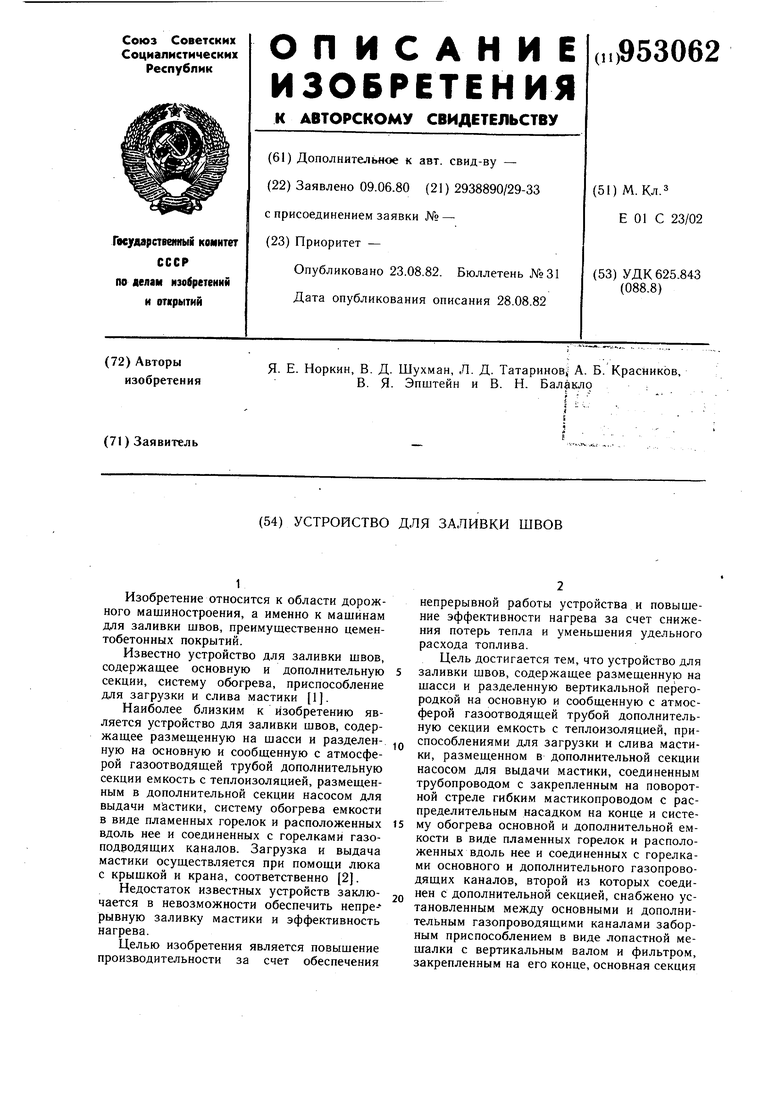

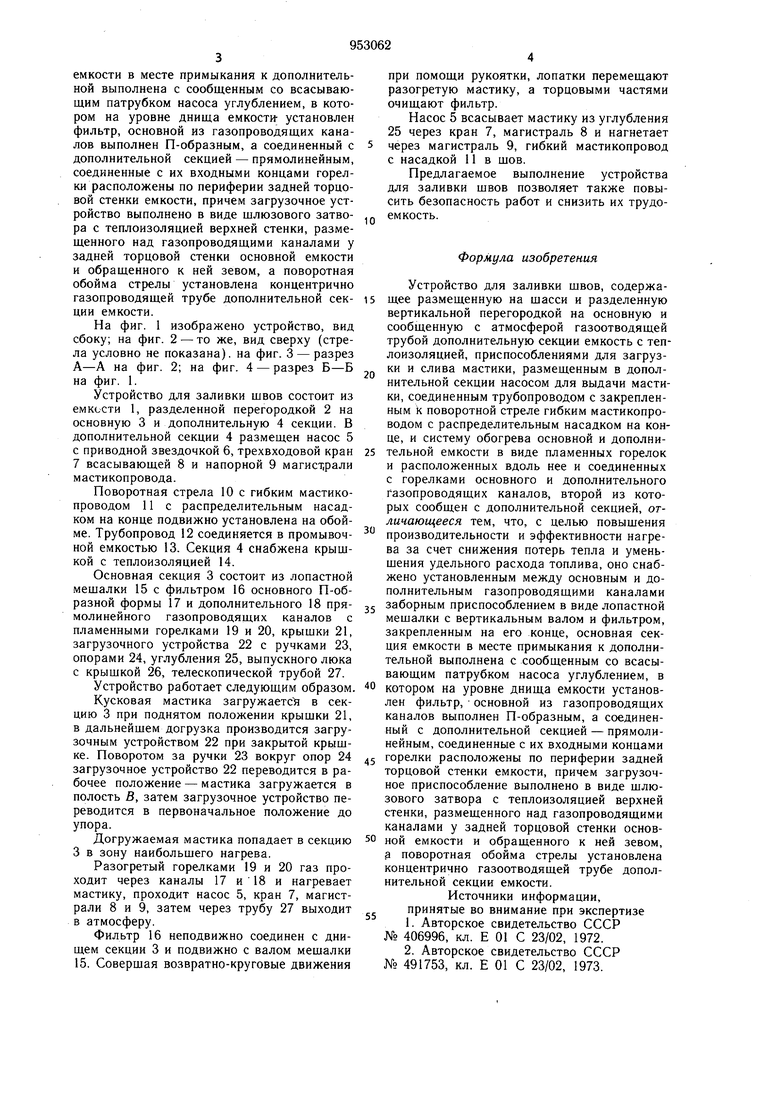

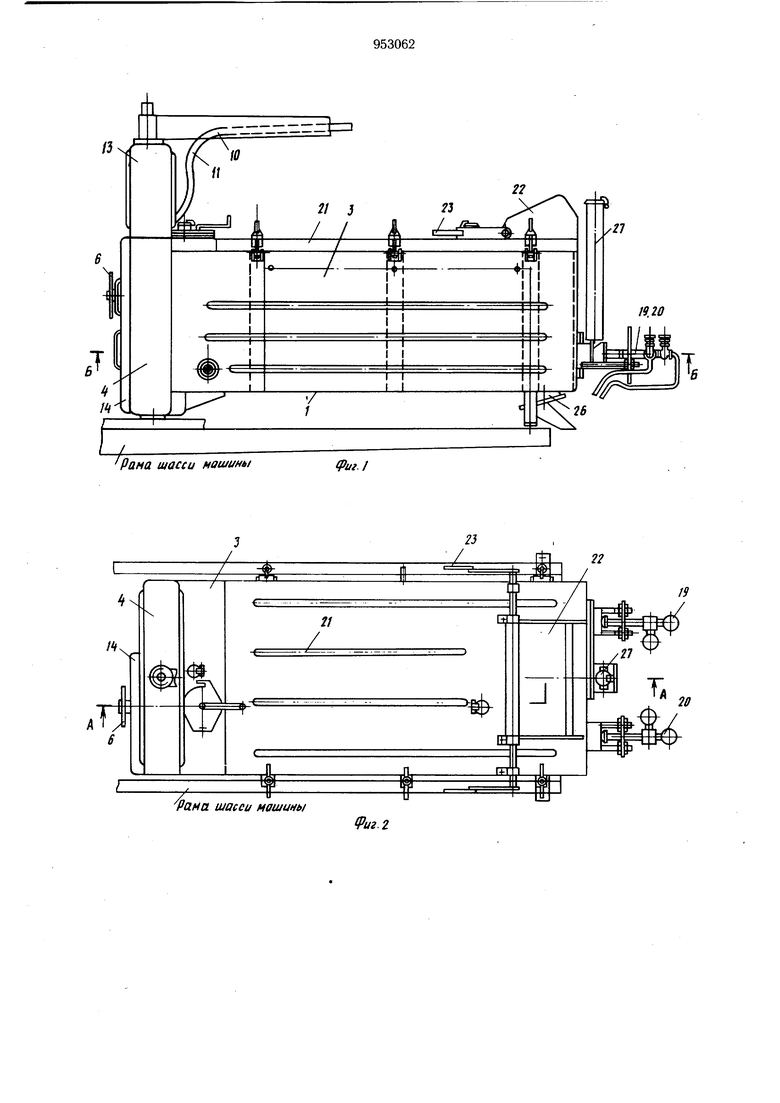

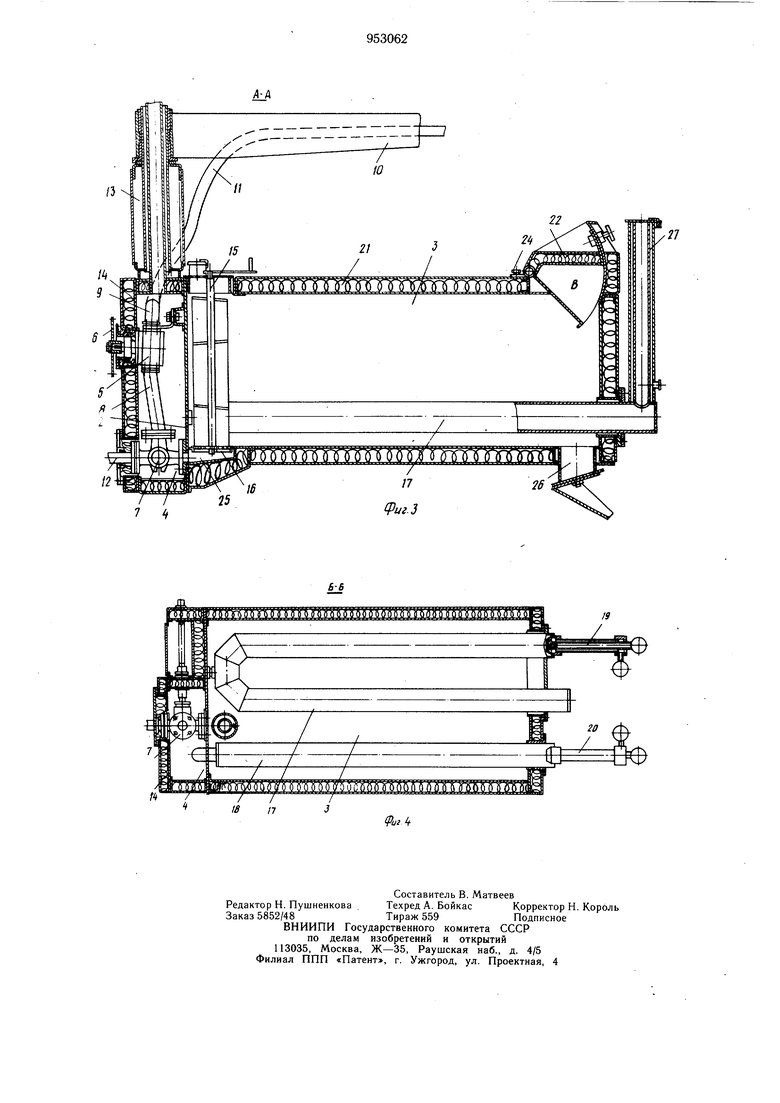

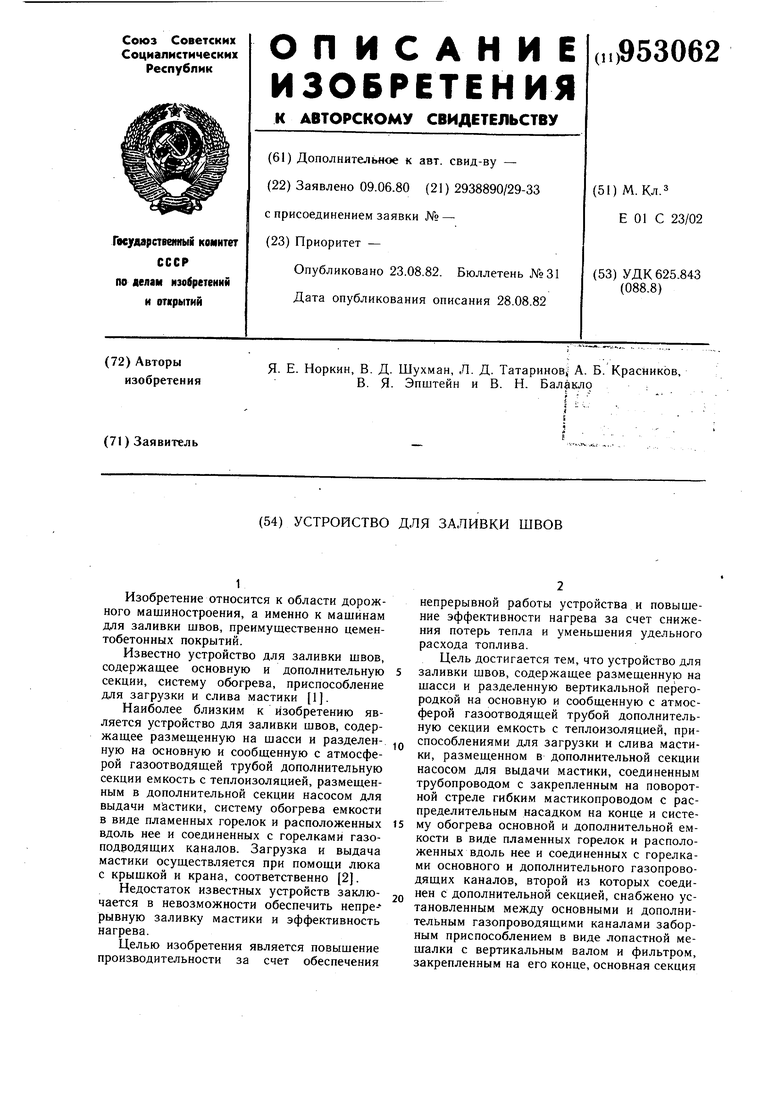

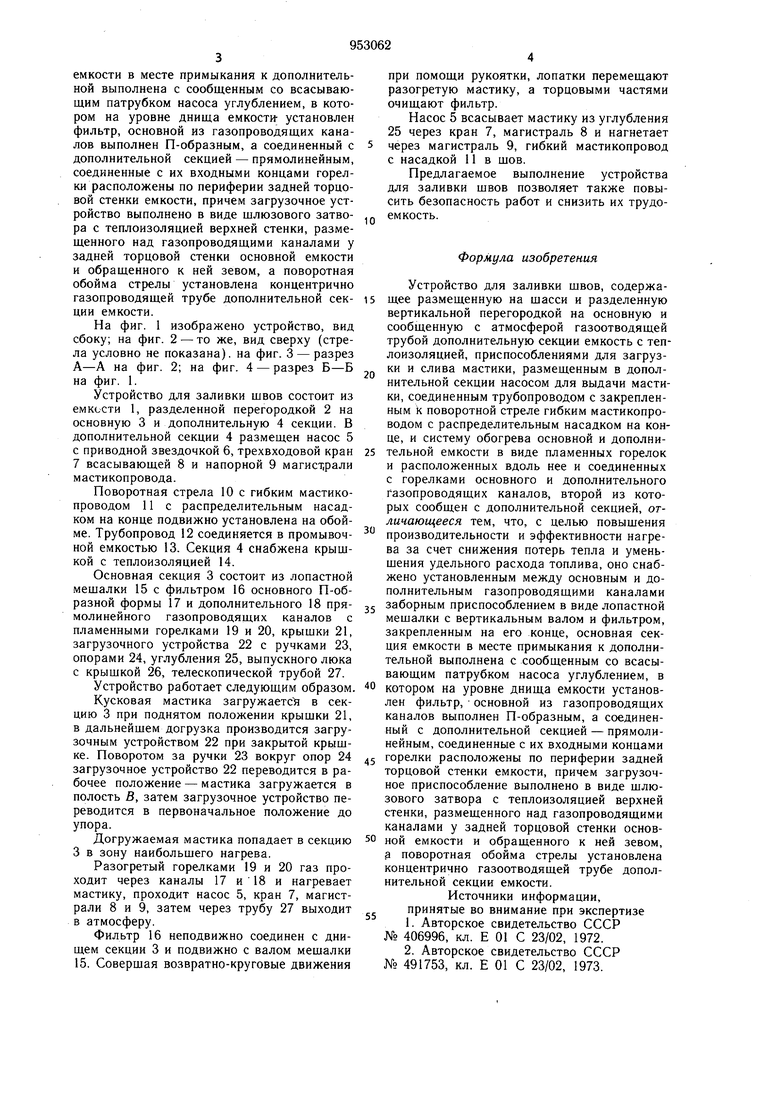

Цель достигается тем, что устройство для заливки швов, содержащее размещенную на шасси и разделенную вертикальной перегородкой на основную и сообщенную с атмосферой газоотводящей трубой дополнительную секции емкость с теплоизоляцией, приспособлениями для загрузки и слива мастики, размещенном в дополнительной секции насосом для выдачи мастики, соединенным трубопроводом с закрепленным на поворотной стреле гибким мастикопроводом с распределительным насадком на конце и систему обогрева основной и дополнительной емкости в виде пламенных горелок и расположенных вдоль нее и соединенных с горелками основного и дополнительного газопроводяших каналов, второй из которых соединен с дополнительной секцией, снабжено установленным между основными и дополнительным газопроводящими каналами заборным приспособлением в виде лопастной мещалки с вертикальным валом и фильтром, закрепленным на его конце, основная секция емкости в месте примыкания к дополнительной выполнена с сообщенным со всасывающим патрубком насоса углублением, в котором на уровне днища емкости; установлен фильтр, основной из газопроводящих каналов выполнен П-образным, а соединенный с дополнительной секцией - прямолинейным, соединенные с их входными концами горелки расположены по периферии задней торцовой стенки емкости, причем загрузочное устройство выполнено в виде щлюзового затвора с теплоизоляцией верхней стенки, размещенного над газопроводящими каналами у задней торцовой стенки основной емкости и обращенного к ней зевом, а поворотная обойма стрелы установлена концентрично газопроводящей трубе дополнительной секции емкости. На фиг. 1 изображено устройство, вид сбоку; на фиг. 2 - то же, вид сверху (стрела условно не показана), на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 1. Устройство для заливки щвов состоит из емкости 1, разделенной перегородкой 2 на основную 3 и дополнительную 4 секции. В дополнительной секции 4 размещен насос 5 с приводной звездочкой 6, трехвходовой кран 7 всасывающей 8 и напорной 9 магист,рали мастикопровода. Поворотная стрела 10 с гибким мастикопроводом 11 с распределительным насадком на конце подвижно установлена на обойме. Трубопровод 12 соединяется в промывочной емкостью 13. Секция 4 снабжена крыщкой с теплоизоляцией 14. Основная секция 3 состоит из лопастной мещалки 15 с фильтром 16 основного П-образной формы 17 и дополнительного 18 прямолинейного газопроводящих каналов с пламенными горелками 19 и 20, крыщки 21, загрузочного устройства 22 с ручками 23, опорами 24, углубления 25, выпускного люка с крыщкой 26, телескопической трубой 27. Устройство работает следующим образом. Кусковая мастика загружаете в секцию 3 при поднятом положении крыщки 21, в дальнейшем догрузка производится загрузочным устройством 22 при закрытой крыщке. Поворотом за ручки 23 вокруг опор 24 загрузочное устройство 22 переводится в рабочее положение - мастика загружается в полость В, затем загрузочное устройство переводится в первоначальное положение до упора. Догружаемая мастика попадает в секцию 3 в зону наибольшего нагрева. Разогретый горелками 19 и 20 газ проходит через каналы 17 и 18 и нагревает мастику, проходит насос 5, кран 7, магистрали 8 и 9, затем через трубу 27 выходит в атмосферу. Фильтр 16 неподвижно соединен с днищем секции 3 и подвижно с валом мещалки 15. Совершая возвратно-круговые движения при помощи рукоятки, лопатки перемещают разогретую мастику, а торцовыми частями очищают фильтр. Насос 5 всасывает мастику из углубления 25 через кран 7, магистраль 8 и нагнетает через магистраль 9, гибкий мастикопровод с насадкой 11 в щов. Предлагаемое выполнение устройства для заливки швов позволяет также повысить безопасность работ и снизить их трудоемкость. Формула изобретения Устройство для заливки швов, содержащее размещенную на щасси и разделенную вертикальной перегородкой на основную и сообщенную с атмосферой газоотводящей трубой дополнительную секции емкость с теплоизоляцией, приспособлениями для загрузки и слива мастики, размещенным в дополнительной секции насосом для выдачи мастики, соединенным трубопроводом с закрепленным k поворотной стреле гибким мастикопроводом с распределительным насадком на конце, и систему обогрева основной и дополнительной емкости в виде пламенных горелок и расположенных вдоль нее и соединенных с горелками основного и дополнительного газопроводящих каналов, второй из которых сообщен с дополнительной секцией, отличающееся тем, что, с целью повыщения производительности и эффективности нагрева за счет снижения потерь тепла и уменьшения удельного расхода топлива, оно снабжено установленным между основным и дополнительным газопроводящими каналами заборным приспособлением в виде лопастной мешалки с вертикальным валом и фильтром, закрепленным на его конце, основная секция емкости в месте примыкания к дополнительной выполнена с сообщенным со всасывающим патрубком насоса углублением, в котором на уровне днища емкости установлен фильтр, основной из газопроводящих каналов выполнен П-образным, а соединенный с дополнительной секцией - прямолинейным, соединенные с их входными концами горелки расположены по периферии задней торцовой стенки емкости, причем загрузочное приспособление выполнено в виде шлюзового затвора с теплоизоляцией верхней стенки, размещенного над газопроводящими каналами у задней торцовой стенки основной емкости и обращенного к ней зевом, а поворотная обойма стрелы установлена концентрично газоотводящей трубе дополнительной секции емкости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 406996, кл. Е 01 С 23/02, 1972. 2.Авторское свидетельство СССР № 491753, кл. Е 01 С 23/02, 1973. JuMa шасси машины

/ .гГуТГ

Л

/

/п

Рана шасси машины

19

fpu2.2

FinfWT Wirg

QP(i()()Q()OQQOQQQxqO(J()(()QpQ(r

Авторы

Даты

1982-08-23—Публикация

1980-06-09—Подача