.t54) СПОСОБ КОНТРОЛЯ КАЧЕСТВА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля качества термообработки ферромагнитных изделий | 1987 |

|

SU1430863A1 |

| Способ электромагнитного контроля качества термической обработки изделий | 1988 |

|

SU1578624A1 |

| Способ неразрушающего контроля механических свойств ферромагнитных изделий | 1989 |

|

SU1719975A1 |

| УСТРОЙСТВО для НЕПРЕРЫВНОГО МАГНИТНОГО | 1969 |

|

SU241476A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Способ контроля качества ферромагнитных изделий | 1989 |

|

SU1744629A1 |

| Способ неразрушающего контроля механических свойств изделий из ферромагнитных материалов | 1983 |

|

SU1128157A1 |

| Способ определения глубины упрочненного слоя стальных изделий | 1990 |

|

SU1714485A1 |

| СПОСОБ МАГНИТНОГО КОНТРОЛЯ МЕХАНИЧЕСКИХ СВОЙСТВ ФЕРРОМАГНИТНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2051380C1 |

| Способ электромагнитного контроля качества термической обработки ферромагнитных изделий и устройство для его осуществления | 1982 |

|

SU1035501A1 |

1

Изобретение относится к неразрушакицему контролю и может использоваться в машиностроении при контроле качества, например твердости стальных изделий после закалки и высокотемпературном отпуске.

Наиболее близким по технической сущности является способ контроля качества термической обработки изделий, ,Q заключающийся в том, что измеряют два разных значения остаточной намагнит ченности и оценивают твердость изделия по разности измененных величин .

При этом в известном способе намагничивают две полоски изделия электромагнитом П-образной формы до одинаковой индукции, но разной полярности (4-Вр, -В), дополнительно под- ° магничивают полоски , измеряют разность индукций (В,, + и ( о качестве изделия судят по

сумме показаний преобразователя Холла (В + ) + (Вг + |,)Недостатком известного способа являются низкая точность контроля из-за того, что, во-первых, при измерении постоянно присутствует поле от намагничивающих катушек, во-вторых, плохая корреляция значений остаточной индукции с твердостью сталей, обработанных по режиме средне- и высокотемпературного отпуска.

Цель изобретения - повышение точности контроля.

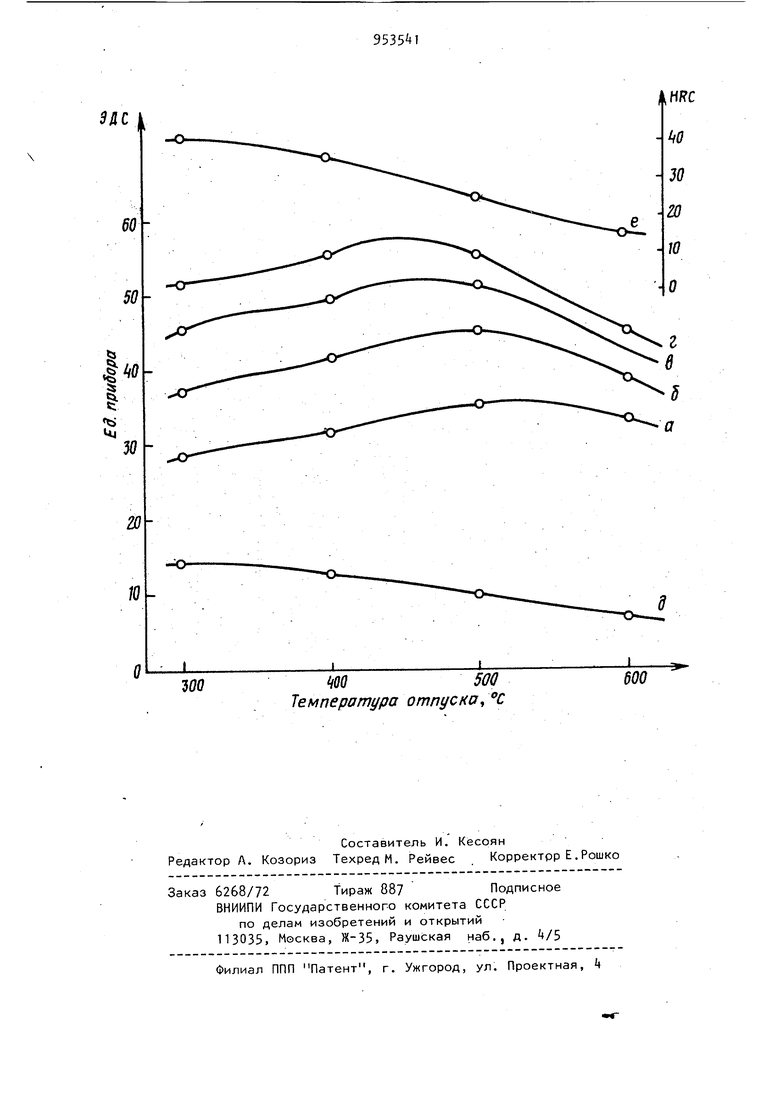

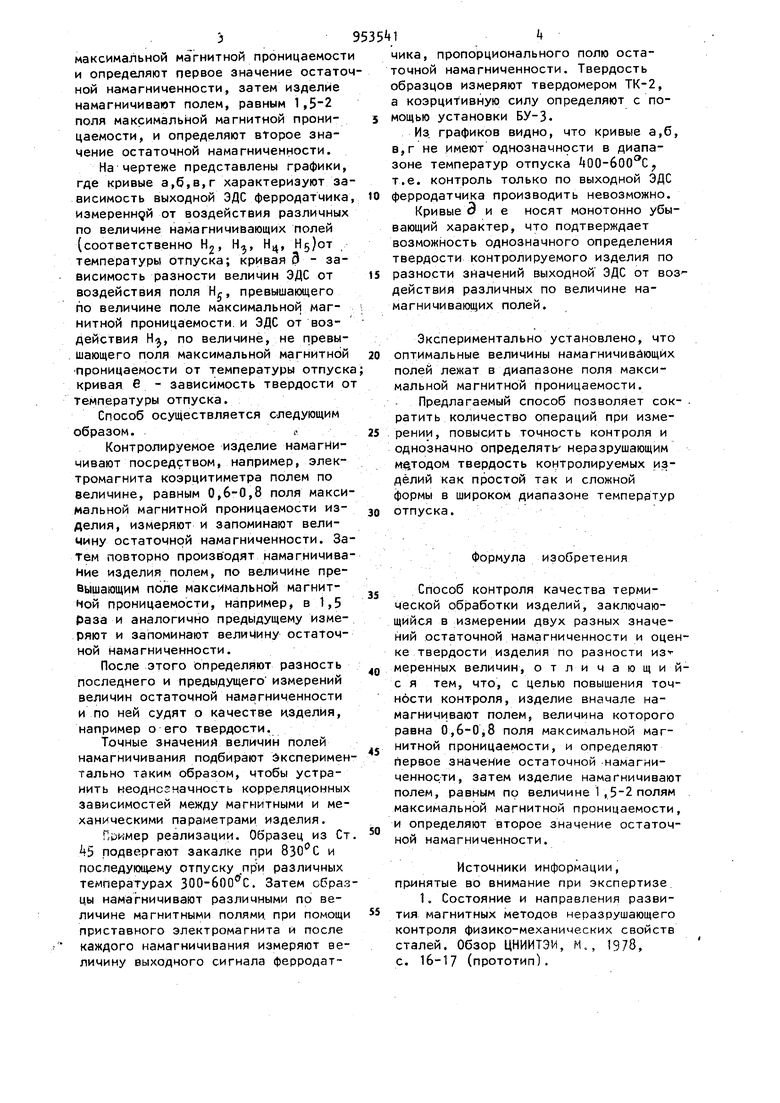

Указанная цель достигается тем, что согласно способу контроля качества термической обработки изделий, заключающемуся в измерении двух разных значений остаточной намагниченности и оценке твердости изделия по разности измеренных величин, изделие вначале намагничивают пoлeм величина которого равна 0,6-0,8 поля максимальной магнитной проницаемост и определяют первое значение остато ной намагниченности, затем изделие намагничивают полем, равным 1, поля максимальной магнитной проницаемости, и определяют второе значение остаточной намагниченности. На чертеже представлены графики, где кривые а,б,в,г характеризуют за висимость выходной ЭДСферродатчика измеренн9Й от воздействия различных по величине намагничивающих полей (соответственно N2, Н, HI, Н5)от температуры отпуска; кривая 9 - зависимость разности величин ЭДС от воздействия поля Hj, превышающего по величине поле максимальной магнитной проницаемости, и ЭДС от воздействия Hj, по величине, не превы. тающего поля максимальной магнитной проницаемости от температуры отпуск кривая е - зависимость твердости о температуры отпуска. Способ осуществляется следующим образом.1Контролируемое изделие намагничивают посредством, например, электромагнита коэрцитиметра полем по величине, равным 0,6-0,8 поля макси мальной магнитной проницаемости изделия, измеряют и запоминают велимину остаточной намагниченности. За тем повторно производят намагничива ние изделия полем, по величине превышающим поле максимальной магнитной проницаемости, например, в 1,5 раза и аналогично предыдущему измеряют и запоминают величину остаточной намагниченности. После этого определяют разность последнего и предыдущего измерений величин остаточной намагниченности и по ней судят о качестве изделия, например о его твердости. Точные значений величин полей намагничивания подбирают Эксперимен тально таким образом, чтобы устранить неоднсзначность корреляционных зависимостей между магнитными и механическими параметрами изделия. Пример реализации. Образец из Ст k5 подвергают закалке при и последующему отпуску при различных температурах ЗОО-бОО с. Затем образ цы намагничивают различными по величине магнитными полями, при помощи приставного электромагнита и после каждого намагничивания измеряют величину выходного сигнала ферродатчика, пропорционального полю остаточной намагниченности. Твердость образцов измеряют твердомером ТК-2, а коэрцитивную силу определяют с помощью установки БУ-ЗИз. графиков видно, что кривые а,б, в,г не имеют однозначности в диапазоне температур отпуска ОО-бОО С т.е. контроль только по выходной ЭДС ферродатчика производить невозможно. Кривые Э и е носят монотонно убывающий характер, что подтверждает возможность однозначного определения твердости контролируемого изделия по разности значений выходной ЭДС от воз действия различных по величине намагничивающих полей. Экспериментально установлено, что оптимальные величины намагничивающих полей лежат в диапазоне поля максимальной магнитной проницаемости. Предлагаемый способ позволяет сократить количество операций при измерении, повысить точность контроля и однозначно определять неразрушающим методом твердость контролируемых изделий как простой так и сложной формы в широком диапазоне температур отпуска. Формула изобретения Способ контроля качества термической об эаботки изделий, заключающийся в измерении двух разных значейий остаточной намагниченности и оценке твердости изделия по разности из меренных величин, отличающийс я тем, что, с целью повышения точности контроля, изделие вначале намагничивают полем, величина которого равна 0,6-0,8 поля максимальной магнитной проницаемости, и определяют Первое значение остаточной намагниченности, затем изделие намагничивают полем, равным по величине 1 ,5-2 полям максимальной магнитной проницаемости, и определяют второе значение остаточной намагниченности. Источники информации, принятые во внимание при экспертизе. 1. Состояние и направления развития магнитных методов неразрушающего контроля физико-механических свойств сталей. Обзор ЦНИИТЭИ, М., 1978, с. 16-17 (прототип).

5ЛС

60

50

0

I

ъ uj

W

0

W500

wo

Температура отпуска С

т

Авторы

Даты

1982-08-23—Публикация

1978-07-05—Подача