Изобретение относится к переработке нефти и ее продуктов и может быть использовано в качестве катализатора крекинга.

Ближайшим по технической сущности и достигаемому эффекту является способ приготовления микросферического катализатора, заключающийся в смешении в соответствующих пропорциях растворов жидкого стекла, сернокислого алюминия и водной суспензии цеолита с последующей формовкой шариков гидрогеля и термохимической обработкой в две стадии, диспергирования шариков гидрогеля в воде, распылительную сушку суспензии с получением сухой микросхемы и ее прокалку при 750оС.

К недостаткам данного способа получения катализатора относятся:

необходимость осаждения из смеси трех растворов: жидкого стекла, сернокислого алюминия и суспензии цеолитов, имеющих различные значения рН. Это осложняет выбор режима осаждения гидрогеля, затрудняет регулирование периодом коагуляции;

увеличение длительности стадии ионообменной активации шариков гидрогеля. Если не увеличивать длительность этой стадии, то в гидрогеле остается значительная часть ионов натрия.

Целью изобретения является упрощение режима осаждения гидрогеля и сокращения длительности ионообменной активации способа.

Цель достигается тем, что фосфорную кислоту вводят в состав суспензии на стадии диспергирования гидрогеля перед распылительной сушкой.

Отличием предлагаемого способа от прототипа является то, что фосфорную кислоту вводят в состав суспензии на стадии диспергирования гидрогеля перед распылительной сушкой, что соответствует критерию "Новизна".

Положительный эффект в предлагаемом изобретении достигается за счет того, что введение фосфорной кислоты в состав суспензии на стадии диспергирования гидрогеля исключает ее влияние на выбор рН рабочих растворов, что безусловно облегчает управление процессом осаждения геля и сокращает цикл термохимической активации шариков гидрогеля, что позволяет принять заявляемое изобретение соответствующим критерию "Существенные отличия".

Сущность предлагаемого способа заключается в следующем.

В цеолитсодержащую алюмосиликатную суспензию, полученную путем диспергирования шариков гидрогеля, синтезированных по известной технологии и прошедших термохимическую обработку при 30-55оС в растворе нитратов редкоземельных элементов с концентрацией не более 4,5 г/л и в растворе нитрата аммония с концентрацией 10-20 г/л, водную промывку, вводится фосфорная кислота. Полученная суспензия перемешивается и подвергается распылительной сушке с последующей прокалкой сухого микросферического катализатора по известной технологии.

П р и м е р 1. 199 мл раствора жидкого стекла с концентрацией 2,0 г/л по Na2O, 135 мл раствора подкисленного сернокислого алюминия с концентрацией 1,24 г/л по Al2O3 и 106 мл водной суспензии цеолита с концентрацией 140 г/л, интенсивно перемешали в стеклянном стакане. Полученный гидрогель подсушили, промыли дистиллированной водой при комнатной температуре, выдерживая в промывных водах по 4 ч. Далее гидрогель подвергали термохимической активации в две стадии. Сначала раствором смеси нитратов редкоземельных элементов с концентрацией 1,5 г/л, в пересчете на их окислы, при температуре 55оС в течение 36 ч, меняя раствор через каждые 12 ч. На второй стадии гидрогель подвергали ионному обмену в растворе нитрата аммония с концентрацией 20 г/л при 30оС в течение 18 ч при двукратной смене раствора на свежий. Затем активированный гидрогель промыли дистиллированной водой до полного удаления ионов SO42-. После этого гидрогель размололи в ступке с водой до дисперсности 100 и менее мкм. В полученную суспензию гидрогеля при интенсивном перемешивании добавили 4,9 мл фосфорной кислоты с концентрацией 75% по Н3РО4. Полученную суспензию геля подсушили при 150оС в течение 4 ч и прокалили при 750оС в течение 1 ч.

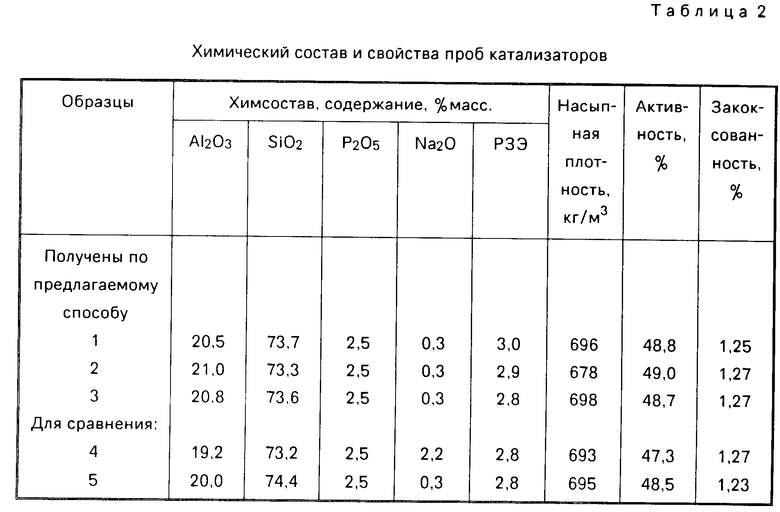

Химический состав полученного образца: содержание, мас. Al2O3 20,5; SiO2 73,7; P2O5 2,5; Na2O 0,3; РЗЭ 3,0; цеолитов 15.

Активность 48,8% закоксованность 1,25% насыпная плотность 696 кг/м3.

П р и м е р 2. 197 мл раствора жидкого стекла с концентрацией 2,0 г/л по Na2O, 139 мл раствора подкисленного сернокислого алюминия с концентрацией 1,24 г/л по Al2O3 и 106 мл водной суспензии цеолита концентрацией 140 г/л, интенсивно перемешали в стеклянном стакане. Полученный гидрогель подсушили, промыли как в примере 1 и подвергли ионообменной активации в две стадии. Сначала раствором смеси нитратов редкоземельных элементов с концентрацией 3,0 г/л при 30оС в течение 36 ч, меняя раствор на свежий через каждые 12 ч. На второй стадии гидрогель подвергали ионному обмену в растворе нитрата аммония с концентрацией 10,0 г/л при температуре 55оС в течение 18 ч при двукратной смене раствора на свежий. После удаления ионов SO42- путем промывания дистиллированной водой гидрогель размололи в ступке с водой до дисперсности 100 и менее мкм. В полученную суспензию гидрогеля при интенсивном перемешивании добавили 4,9 мл фосфоpной кислоты с концентрацией 75% по Н3РО4. Далее суспензию геля подсушили при 150оС в течение 4 ч и прокалили при 750оС в течение 1 ч.

Химический состав полученного образца катализатора, содержание, мас. Al2O3 21,0; SiO2 73,3; P2O5 2,5; Na2O 0,3; РЗЭ 2,9; цеолитов 15.

Активность 49,0% закоксованность 1,27% насыпная плотность 678 кг/м3.

П р и м е р 3. 205 мл раствора жидкого стекла с концентрацией 2,24 г/л по Na2O, 110 мл раствора подкисленного сернокислого алюминия с концентрацией 1,43 г/л по Al2O3 и 80 мл водной суспензии цеолита с концентрацией 145 г/л интенсивно перемешали в стеклянном стакане. Полученный гидрогель подсушили, промыли как указано в примере 1. Далее гидрогель подвергали термохимическим обработкам. Сначала раствором смеси нитратов редкоземельных элементов с концентрацией РЗЭ 4,5 г/л в течение 36 ч при 40оС, меняя раствор через каждые 12 ч. На следующей стадии гидрогель подвергался ионному обмену в растворе аммония с концентрацией 15 г/л в течение 18 ч при 40оС при двукратной смене активирующего раствора. Далее гидрогель промыли дистиллированной водой до полного удаления ионов SO42- и остатков солей. После этого гидрогель размололи в ступке с дистиллированной водой до частиц размером 100 мкм и менее. В суспензию гидрогеля при перемешивании добавляли 4,8 мл фосфорной кислоты с концентрацией 75% по Н3РО4. Полученную суспензию геля подсушили при 150оС в течение 4 ч и прокалили при 750оС в течение 1 ч.

Химический состав полученного образца, содержание, мас. Al2O3 20,8; SiO2 73,6; P2O5 2,5; Na2O 0,3; РЗЭ 2,8; цеолитов 15.

Активность 48,7% закоксованность 1,27; насыпная плотность 698 кг/м3.

Для сравнения приведены два примера (4 и 5) получения микросферического цеолитсодержащего алюмосиликатного катализатора, в которых фосфорная кислота вводится в состав катализатора на стадии смешения исходных реагентов. При этом получается четыре смешиваемых раствора. Это осложняет задачу поддержания их заданного соотношения, и следовательно, режима, затрудняет контроль и регулирование периода коагуляции геля.

П р и м е р 4 (для сравнения). 195 мл жидкого стекла с концентрацией 2,24 г/л по Na2O, 78 мл цеолитной суспензии с концентрацией 145 г/л и 4,8 мл фосфорной кислоты с концентрацией 75% по Н3РО4 интенсивно перемешали в стеклянном стакане. В полученную смесь добавляли 86 мл подкисленного сернокислого алюминия с концентрацией 1,43 г/л по Al2O3. Полученный гидрогель подсушили, промыли как в примере 1. Далее гидрогель активировали в две стадии. Сначала раствором смеси нитратов редкоземельных элементов с концентрацией 4,5 г/л при 40оС в течение 36 ч, меняя раствор через каждые 12 ч. На второй стадии гидрогель подвергали ионному обмену раствором нитрата аммония с концентрацией 15 г/л в течение 18 ч при 40оС и двукратной смене активирующего раствора. После активации гидрогель промыли дистиллированной водой, высушили при 150оС в течение 4 ч и прокалили при 700оС в течение 1 ч.

Химический состав катализатора, содержание, мас. Al2O3 19,2; SiO2 73,2; P2O5 2,5; Na2O 2,2; РЗЭ 2,8; цеолитов 15.

Активность 47,3% закоксованность 1,27% насыпная плотность 693 кг/м3.

П р и м е р 5 (для сравнения). Проба цеолитсодержащего катализатора получена аналогично примеру 4, только с целью снижения содержания Na2O в катализаторе первую активацию в растворе нитратов редкоземельных элементов проводили в течение 46 ч, вторую активацию в растворе нитрата аммония в течение 20 ч.

Химический состав полученного образца, содержание, мас. Al2O3 20,0; SiO2 74,4; P2O5 2,5; Na2O 0,3; РЗЭ 2,8; цеолитов 15.

Закоксованность 1,23% активность 48,5% насыпная плотность 695 кг/м3.

Каталитическую активность синтезированным образцам оценивали по степени разложения изооктана до газа. Разложение изооктана проводили на проточной лабораторной установке со стационарным слоем катализатора, объемом 30 см3 при температуре 520оС, объемной скорости 2,5 ч-1 и продолжительности 30 мин.

Закоксованность образцов катализатора находили по содержанию в них кокса по методике, основанной на улавливании продуктов сгорания в поглотительных трубках. (Ж.Ф.Галимов, Г.Г.Дубинина, Р.М.Масагутов. Методы анализа катализаторов нефтепереработки. М. Химия, 1973).

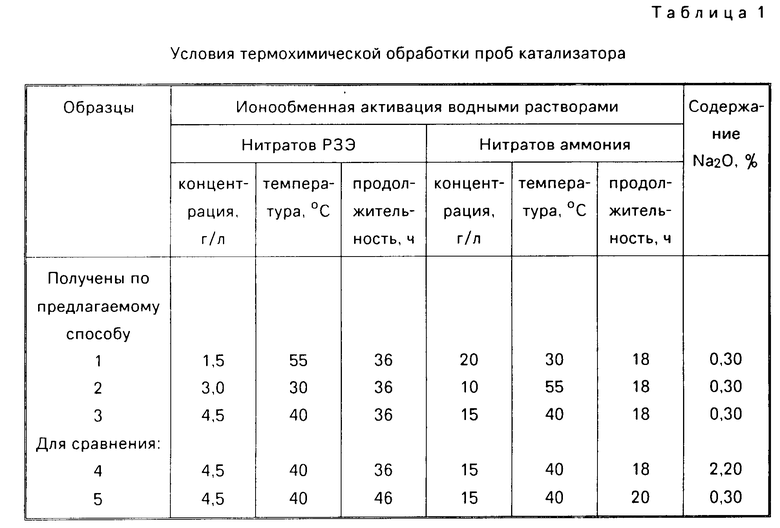

Режимы термохимической активации синтезированных образцов приведены в табл.1. В табл.2 представлены результаты испытаний проб на активность, закоксованность и их химические составы.

Из анализа данных табл.1 и 2 и приведенных примеров видно, что предлагаемый способ получения катализатора позволяет сократить длительность ионообменной активации. Видно, что при равной степени ионного обмена (до содержания Na2O 0,3%), предлагаемый способ сокращает продолжительность стадии активации с 66 до 54 ч. Свойства катализаторов при этом не ухудшаются.

Таким образом, предлагаемый способ получения катализатора позволяет сократить длительность термохимической активации на 12 ч, что даст возможность увеличить объем производства катализатора на действующем оборудовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221645C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2287370C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2009 |

|

RU2405626C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2008 |

|

RU2362796C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2002 |

|

RU2221644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2005 |

|

RU2285562C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1993 |

|

RU2061545C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА | 2008 |

|

RU2394644C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА КРЕКИНГА НЕФТЯНОГО СЫРЬЯ | 2003 |

|

RU2229933C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2004 |

|

RU2252242C1 |

Сущность изобретения: смешивают раствор жидкого стекла и подкисленного сернокислого алюминия. Добавляют водную суспензию цеолита. Полученный гидрогель подсушивают, промывают дистилированной водой. Далее гидрогель подвергают активации в две стадии: сначала раствором смеси нитратов редкоземельных элементов с концентрацией 1,5 4,5 г/л при 30 55°С, затем раствором нитрата аммония с концентрацией 10 20 г/л активированный гидрогель промывают водой. Гидрогель размалывают в ступке с водой. В полученную суспензию при интенсивном перемешивании добавляют фосфорную кислоту. Сушат полученную массу в распылительной сушилке. Прокаливают полученные микросферы. Характеристика катализатора: состав (мас.) оксид алюминия 20,5; диоксид кремния 73,7; пентоксид фосфора 2,5; оксид натрия 0,3; редкоземельные элементы 3,0; цеолит 15; активность 48,7 49,0% закоксованность 1,25 - 1,27% 2 табл.

СПОСОБ ПОЛУЧЕНИЯ МИКРОСФЕРИЧЕСКОГО ЦЕОЛИТСОДЕРЖАЩЕГО АЛЮМОСИЛИКАТНОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ, включающий смешение растворов жидкого стекла, сернокислого алюминия, введение фосфорной кислоты, добавление суспензии цеолита, формовку шарикового гидрогеля, его последовательную термохимическую обработку при 30 55oС в растворе нитратов редкоземельных элементов с концентрацией 1,5 4,5 г/л и в растворе нитрата аммония с концентрацией 10 20 г/л, водную промывку, диспергирование гидрогеля с получением суспензии, распылительную сушку суспензии и прокалку полученных сухих микросфер, отличающийся тем, что, с целью упрощения режима осаждения гидрогеля и сокращения длительности ионообменной активации, введение фосфорной кислоты осуществляют на стадии диспергирования гидрогеля перед распылительной сушкой.

| К.Ш.Амирханов и др | |||

| Установка получения микросферисеского катализатора крекинга | |||

| Нефтепереработка и нефтехимия, 1980, N 12, с.7-9. |

Авторы

Даты

1995-09-10—Публикация

1990-10-29—Подача